一种熟肉制品定量称重包装装置的制作方法

1.本技术涉及食品称重包装的领域,尤其是涉及一种熟肉制品定量称重包装装置。

背景技术:

2.自动定量包装机,是一种由电脑控制,集自动给料、自动填充、自动落袋的包装设备。整体由喂料器、称量斗、落料斗、框架、控制系统组成。喂料器根据不同物料分为多种形式:自重落料、螺旋、皮带、振动等形式;称量斗即为称量物料所用,可过渡储存物料,可便捷放空物料;落料斗既有夹袋功能也有类似于漏斗的效果,便于物料由称量斗流入包装袋内;框架为固定整体所用,控制系统将整体机械部分根据设定程序运行。

3.目前在熟肉制品的加工过程中,经常会利用相关的定量称重装置对熟肉制品进行定量称重,便于包装为若干个独立小包装的成品。但目前定量称重装置在使用时直接会将成品的小包装通过传送装置,导入到收集槽内,使得工作人员在需要将若干个小包装成品包装成箱时,还需要工作人员手动将收集槽内部的成品向包装箱内加入,在利用相关装置进行定量称重,最后进行封箱打包,使得整个过程步骤较为繁琐,造成了工作人员的不便,同时也影响了包装成箱的效率。

技术实现要素:

4.为了解决上述所提出的问题,本技术提供一种熟肉制品定量称重包装装置。

5.本技术提供的一种熟肉制品定量称重包装装置采用如下的技术方案:一种熟肉制品定量称重包装装置,包括传送装置和称重装置,所述传送装置外表面焊接有导料槽,所述导料槽内部卡合连接挡料板,所述导料槽外表面一侧焊接有三号支撑块,所述三号支撑块外表面焊接有三号伸缩杆,且所述三号伸缩杆外表面与所述挡料板外表面对应处相焊接,所述传送装置侧表面焊接有支撑板,且所述支撑板上表面与所述称重装置外表面对应处相焊接,所述支撑板外表面焊接有二号支撑块,所述二号支撑块外表面焊接有二号伸缩杆,且所述二号伸缩杆外表面焊接有固定板。

6.通过采用上述技术方案,本装置在传送装置外表面焊接有导料槽,且导料槽内部上下方分别开设有进料口和出料口,便于通过导料槽进行接料和出料,在导料槽内部下方开设有卡槽,使得可以与挡料板内部相卡合连接,方便挡料板在导料槽内部进行移动,便于能根据工作人员的需求,对导料槽下方出料口及时的封闭或打开,达到及时的收料或下料,在二号支撑块外表面一侧焊接有二号伸缩杆,且二号伸缩杆外表面一侧焊接有固定板,使得可以通过二号伸缩杆带动固定板进行移动,便于将称重达标包装箱进行位置转移。

7.优选的,所述支撑板上表面焊接有一号支撑块,所述一号支撑块外表面焊接有一号伸缩杆,所述一号伸缩杆外表面焊接有限位板。

8.通过采用上述技术方案,在一号伸缩杆外表面一侧焊接有限位板,使得一号伸缩杆可以带动限位板与包装箱外表面相贴合,从而使得可以对包装箱进行一定限位,保证包装箱在称重装置上表面加料的稳定性。

9.优选的,所述称重装置外表面一侧设置有放置板,所述放置板下表面焊接有若干个二号支撑柱。

10.通过采用上述技术方案,在称重装置外表面一侧设置有放置板,使得可对称重好的包装箱进行放置,方便工作人员的封箱,同时在放置板下表面四个拐角位置处均焊接有二号支撑柱,便于保证放置板的支撑性以及稳定性。

11.优选的,所述支撑板下表面焊接有一号支撑柱。

12.通过采用上述技术方案,在支撑板下表面远离传送装置一侧两拐角位置处均焊接有一号支撑柱,便于进一步保证支撑板远离传送装置一侧的支撑性。

13.优选的,所述称重装置上表面与所述放置板上表面位于同一水平线上。

14.通过采用上述技术方案,放置板上表面与称重装置上表面处于同一水平直线上,且放置板一侧与称重装置外表面对应侧相贴合,方便包装箱在称重装置上表面滑动到放置板上表面。

15.综上所述,本技术包括以下有益技术效果:通过导料槽可以直接将传送装置上的成品导入到包装箱体内,通过称重装置进行称重,称重完成后,配合二号伸缩杆带动固定板进行移动,将定量称重好的包装箱推送放置板上表面,进行打包封装,进而使得该装置无需工作人员重新在收集槽分拣包装称重,很好的减少了包装成箱时的步骤,给工作人员带来了一定的方便。在一号伸缩杆外表面一侧焊接有限位板,使得一号伸缩杆可以带动限位板与包装箱外表面相贴合,从而使得可以对包装箱进行一定限位,保证包装箱在称重装置上表面加料的稳定性。

附图说明

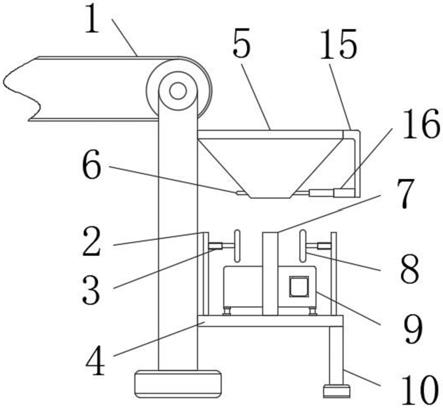

16.图1是申请实施例的称重包装装置主体主视连接的结构示意图;

17.图2是申请实施例的支撑板与称重装置侧视连接的结构示意图。

18.附图标记说明:1、传送装置;2、一号支撑块;3、一号伸缩杆;4、支撑板;5、导料槽;6、挡料板;7、二号支撑块;8、限位板;9、称重装置;10、一号支撑柱;11、二号伸缩杆;12、二号支撑柱;13、固定板;14、放置板;15、三号支撑块;16、三号伸缩杆。

具体实施方式

19.以下结合附图1

‑

2对本技术作进一步详细说明。

20.本技术实施例公开一种熟肉制品定量称重包装装置。参照图1和图2,一种熟肉制品定量称重包装装置,本装置在传送装置1外表面焊接有导料槽5,且导料槽5内部上下方分别开设有进料口和出料口,便于通过导料槽5进行接料和出料,在导料槽5内部下方开设有卡槽,使得可以与挡料板6内部相卡合连接,方便挡料板6在导料槽5内部进行移动,便于能根据工作人员的需求,对导料槽5下方出料口及时的封闭或打开,达到及时的收料或下料,本装置称重装置9为电子称重器,便于直观高效的进行定量称重,在二号支撑块7外表面一侧焊接有二号伸缩杆11,且二号伸缩杆11外表面一侧焊接有固定板13,使得可以通过二号伸缩杆11带动固定板13进行移动,便于将称重达标包装箱进行位置转移。

21.参照图1,在支撑板4上表面两侧均焊接有一号支撑块2,便于保证一号伸缩杆3一侧的支撑性,在一号伸缩杆3外表面一侧焊接有限位板8,使得一号伸缩杆3可以带动限位板

8与包装箱外表面相贴合,从而使得可以对包装箱进行一定限位,保证包装箱在称重装置9上表面加料的稳定性。

22.参照图1,在称重装置9外表面一侧设置有放置板14,使得可对称重好的包装箱进行放置,方便工作人员的封箱,同时在放置板14下表面四个拐角位置处均焊接有二号支撑柱12,便于保证放置板14的支撑性以及稳定性,同时放置板14上表面与称重装置9上表面处于同一水平直线上,且放置板14一侧与称重装置9外表面对应侧相贴合,方便包装箱在称重装置9上表面滑动到放置板14上表面。

23.参照图1,在支撑板4下表面远离传送装置1一侧两拐角位置处均焊接有一号支撑柱10,便于进一步保证支撑板4远离传送装置1一侧的支撑性。

24.本技术实施例一种熟肉制品定量称重包装装置的实施原理为:本装置在进行工作时,首先工作人员可以将包装箱放置在称重装置9上表面,同时通过电源开关启动两侧的一号伸缩杆3,使得一号伸缩杆3可以带动限位板8与包装箱外表面相贴合,从而使得可以对包装箱进行一定限位,保证包装箱在称重装置9上表面加料的稳定性,同时小包装成品通过传送装置1不断传送掉落到导料槽5内部,同时工作人员通过对应的电源开关,启动三号伸缩杆16带动挡料板6进行移动,使得挡料板6脱离导料槽5的内部,从而使得小包装成品可以通过导料槽5下方的出料口,掉落到称重装置9上表面的包装箱内,使得称重装置9包装箱体成品进行称重,当工作人员观察到称重装置9显示屏读数达到包装成箱的规格范围时,再次启动三号伸缩杆16,使得三号伸缩杆16带动挡料板6移动,重新对导料槽5下方出料口进行封闭,避免导料槽5继续出料,同时工作人员通过对应的电源开关,启动二号伸缩杆11,使得二号伸缩杆11带动固定板13进行移动,从而可以将定量称重好的包装箱推送放置板14上表面,进行打包封装,进而使得该装置无需工作人员重新在收集槽分拣包装称重,很好的减少了包装成箱时的步骤,给工作人员带来了一定的方便。

25.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1