一种基板清洗输送装置的制作方法

1.本实用新型属于基板清洗设备的技术领域,具体涉及一种基板清洗输送装置。

背景技术:

2.掩模版(mask)简称掩模,是光刻工艺不可缺少的部件。掩模上承载有设计图形,光线透过它,把设计图形透射在光刻胶上。掩模的性能直接决定了光刻工艺的质量。在工业生产中,掩模版(mask)在使用一段时间后表面会沉积金属层及油污、杂质等,影响了后续的加工程序,使用性能降低。因此,需要定期对掩模版基板进行清洗。

技术实现要素:

3.本实用新型的目的在于提供一种基板清洗输送装置,通过二维运输机构驱动桁架机械手将装有基板的基片吊装工装导入清洗机构中进行清洗,实现自动化输送清洗,有效提高工作效率,同时保证操作的安全性,具有较好的实用性。

4.本实用新型主要通过以下技术方案实现:

5.一种基板清洗输送装置,包括机架、基片吊装工装、桁架机械手,所述机架的左右两侧分别设置有出料位、进料位,所述机架的内部上方设置有二维运输机构,且内部下方设置有清洗机构,所述二维运输机构包括x轴运动机构、z轴运动机构,所述x轴运动机构上设置有z轴运动机构,所述z轴运动机构上设置有桁架机械手,所述桁架机械手对应基片吊装工装设置有夹爪机构,所述基片吊装工装为镂空结构。

6.本实用新型在使用过程中,首先将基板装入基片吊装工装内,然后放入进料位,所述x轴运动机构驱动桁架机械手沿x方向移动至进料位的上方,然后通过z轴运动机构驱动桁架机械手下降至设定位置,然后桁架机械手通过驱动夹爪机构抓取基片吊装工装,后续在二维运输机构的驱动下放入清洗机构中浸泡清洗,清洗完成后将基片吊装工装输送至出料位处,所述桁架机械手通过驱动夹爪机构松开基片吊装工装,以方便进行后续的运输操作。本实用新型实现了自动化的进料、清洗、出料,有效提高了工作效率,同时保证了操作的安全性,具有较好的实用性。

7.为了更好地实现本实用新型,进一步地,所述基片吊装工装包括镂空的架体以及引导块、接触导块,所述架体内部设置有卡槽,且卡槽的一端设置有进出料口,所述进出料口的两端分别设置有引导块,所述卡槽的内部沿周向设置有若干个接触导块。

8.为了更好地实现本实用新型,进一步地,所述卡槽的内部的两侧以及底侧分别沿长度方向设置有若干个接触导块;所述架体的底部两端分别设置有支撑垫块。

9.本实用新型在使用过程中,先将基板通过进出料口插入卡槽内,所述引导块用于对进出基板进行导向及定位,基板的两侧与架体之间沿周向设置有若干个接触导块,所述接触导块与基板之间预留1mm的间隙,避免在移动过程中出现较大的晃动。所述引导块、接触导块、支撑垫块分别采用耐腐蚀材料制备得到,例如聚四氟乙烯材料。

10.为了更好地实现本实用新型,进一步地,所述夹爪机构包括夹爪气缸和夹爪手指,

所述夹爪气缸的两侧分别设置有夹爪手指,所述夹爪手指的工作端设置有定位槽,所述基片吊装工装对应设置有夹持定位端。

11.当夹爪机构达到进料位的设定位置时,此时夹爪手指位于基片吊装工装的两侧,驱动夹爪气缸使两侧的夹爪手指相互靠近,最终实现基片吊装工装稳固的被两侧的夹爪手指夹取,此时停止夹爪气缸,通过二维运输机构驱动夹爪机构运动到指定清洗位置。所述夹爪手指与基片吊装工装的夹持定位端接触的一端为工作端,所述夹爪手指的工作端通过定位槽的设置提高与基片吊装工装夹持定位端的抓取稳定性,避免移动过程中的工装晃动。所述夹爪手指进入清洗溶液的部件,采用聚四氟乙烯制作。

12.为了更好地实现本实用新型,进一步地,所述x轴运动机构包括滑动轨、同步带、伺服电机,所述机架的内部上方的两侧分别沿x方向设置有滑动轨,所述z轴运动机构的两端分别与滑动轨滑动连接,所述伺服电机通过同步带驱动z轴运动机构沿x轴运动。

13.为了更好地实现本实用新型,进一步地,所述z轴运动机构包括升降架、直线模组、导轨,所述升降架的两端分别与滑动轨滑动连接,所述升降架上沿z方向设置有直线模组,且直线模组两侧的升降架上分别设置有导轨,所述桁架机械手与直线模组连接,且桁架机械手的两端分别与导轨滑动连接。

14.为了更好地实现本实用新型,进一步地,所述桁架机械手包括安装架,所述安装架的一侧与直线模组连接,且两端分别与导轨滑动连接;所述安装架的底部两端分别设置有夹爪机构。

15.本实用新型通过伺服电机带动同步带转动,进而带动升降架沿着x方向的滑动轨直线运动。所述直线模组驱动桁架机械手的安装架沿着z方向的导轨直线运动,即驱动安装架升降。当夹爪机构达到进料位的设定位置时,此时夹爪手指位于基片吊装工装的两侧,驱动夹爪气缸使两侧的夹爪手指相互靠近,最终实现基片吊装工装稳固的被两侧的夹爪手指夹取。所述直线模组以及伺服电机与同步带的驱动结构为现有技术,且不是本实用新型的主要改进点,故不再赘述。

16.本实用新型的有益效果:

17.(1)本实用新型通过二维运输机构驱动桁架机械手将装有基板的基片吊装工装导入清洗机构中进行清洗,实现自动化输送清洗,有效提高工作效率,同时保证操作的安全性,具有较好的实用性。

18.(2)本实用新型通过引导块对进出基板进行导向及定位,通过接触导块避免基板在移动过程中出现较大的晃动,提高了基板运输的稳定性以及基板的浸泡清洗面积,具有较好的实用性;

19.(3)本实用新型通过夹爪气缸灵活驱动两侧的夹爪手指进行抓取,同时通过夹爪手指工作端的定位槽的设置,提高了抓取的稳定性,避免移动过程中的工装晃动,提高了基板运输的稳定性,具有较好的实用性;

20.(4)本实用新型通过二维运输机构与桁架机械手实现了自动化的进料、清洗、出料,有效提高了工作效率,同时保证了操作的安全性,具有较好的实用性。

附图说明

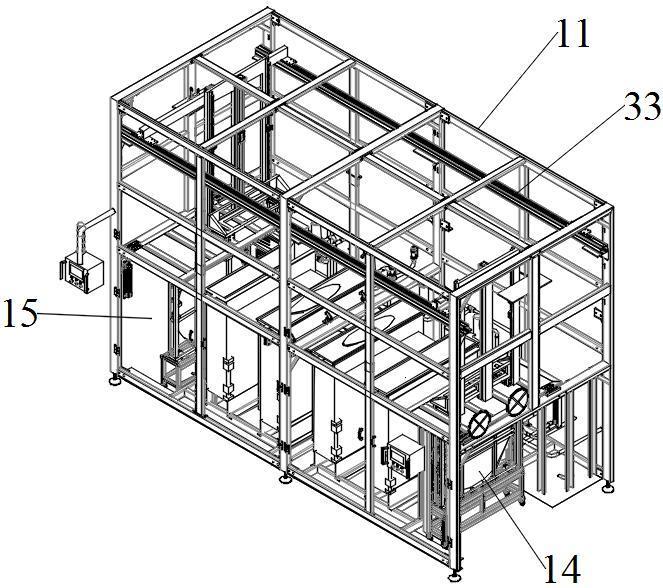

21.图1为本实用新型的整体结构示意图;

22.图2为图1的主视图;

23.图3为机架的结构示意图;

24.图4为清洗机构的结构示意图;

25.图5为管路系统的结构示意图;

26.图6为排风系统的结构示意图;

27.图7为x轴运动机构的结构示意图;

28.图8为z轴运动机构的结构示意图;

29.图9为自动密封盖的结构示意图;

30.图10为自动密封盖的开盖示意图;

31.图11为风切机构的结构示意图;

32.图12为基片吊装工装的结构示意图。

33.其中:10

‑

壳体、11

‑

机架、12

‑

排风系统、13

‑

观察窗、14

‑

进料位、15

‑

出料位,

34.20

‑

第一超声清洗槽、21

‑

去金属槽、22

‑

表面化学处理槽、23

‑

第二超声清洗槽、24

‑

自动密封盖、26

‑

储水罐、27

‑

纯水机、28

‑

开关盖气缸、29

‑

压紧气缸、01

‑

溢流管路机构、02

‑

注水管路机构、03

‑

排放管路机构,

35.30

‑

基片吊装工装、301

‑

架体、302

‑

引导块、303

‑

接触导块、31

‑

桁架机械手、32

‑

夹爪机构、33

‑

x轴运动机构、34

‑

z轴运动机构、341

‑

升降架、342

‑

直线模组。

具体实施方式

36.实施例1:

37.一种基板清洗输送装置,如图3、图7、图8所示,包括机架11、基片吊装工装30、桁架机械手31,所述机架11的左右两侧分别设置有出料位15、进料位14,所述机架11的内部上方设置有二维运输机构,且内部下方设置有清洗机构,所述二维运输机构包括x轴运动机构33、z轴运动机构34,所述x轴运动机构33上设置有z轴运动机构34,所述z轴运动机构34上设置有桁架机械手31,所述桁架机械手31对应基片吊装工装30设置有夹爪机构32,所述基片吊装工装30为镂空结构。

38.本实用新型在使用过程中,首先将基板装入基片吊装工装30内,然后放入进料位14,所述x轴运动机构33驱动桁架机械手31沿x方向移动至进料位14的上方,然后通过z轴运动机构34驱动桁架机械手31下降至设定位置,然后桁架机械手31通过驱动夹爪机构32抓取基片吊装工装30,后续在二维运输机构的驱动下放入清洗机构中浸泡清洗,清洗完成后将基片吊装工装30输送至出料位15处,所述桁架机械手31通过驱动夹爪机构32松开基片吊装工装30,以方便进行后续的运输操作。本实用新型实现了自动化的进料、清洗、出料,有效提高了工作效率,同时保证了操作的安全性,具有较好的实用性。

39.实施例2:

40.本实施例是在实施例1的基础上进行优化,如图12所示,所述基片吊装工装30包括镂空的架体301以及引导块、接触导块303,所述架体301内部设置有卡槽,且卡槽的一端设置有进出料口,所述进出料口的两端分别设置有引导块,所述卡槽的内部沿周向设置有若干个接触导块303。

41.进一步地,所述卡槽的内部的两侧以及底侧分别沿长度方向设置有若干个接触导

块303;所述架体301的底部两端分别设置有支撑垫块。

42.本实用新型在使用过程中,先将基板通过进出料口插入卡槽内,所述引导块用于对进出基板进行导向及定位,基板的两侧与架体301之间沿周向设置有若干个接触导块303,所述接触导块303与基板之间预留1mm的间隙,避免在移动过程中出现较大的晃动。所述引导块、接触导块303、支撑垫块分别采用耐腐蚀材料制备得到,例如聚四氟乙烯材料。

43.本实施例的其他部分与实施例1相同,故不再赘述。

44.实施例3:

45.本实施例是在实施例1或2的基础上进行优化,如图8所示,所述夹爪机构32包括夹爪气缸和夹爪手指,所述夹爪气缸的两侧分别设置有夹爪手指,所述夹爪手指的工作端设置有定位槽,所述基片吊装工装30对应设置有夹持定位端。

46.当夹爪机构32达到进料位14的设定位置时,此时夹爪手指位于基片吊装工装30的两侧,驱动夹爪气缸使两侧的夹爪手指相互靠近,最终实现基片吊装工装30稳固的被两侧的夹爪手指夹取,此时停止夹爪气缸,通过二维运输机构驱动夹爪机构32运动到指定清洗位置。所述夹爪手指与基片吊装工装30的夹持定位端接触的一端为工作端,所述夹爪手指的工作端通过定位槽的设置提高与基片吊装工装30夹持定位端的抓取稳定性,避免移动过程中的工装晃动。所述夹爪手指进入清洗溶液的部件,采用聚四氟乙烯制作。

47.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

48.实施例4:

49.本实施例是在实施例1

‑

3任一个的基础上进行优化,如图7所示,所述x轴运动机构33包括滑动轨、同步带、伺服电机,所述机架11的内部上方的两侧分别沿x方向设置有滑动轨,所述z轴运动机构34的两端分别与滑动轨滑动连接,所述伺服电机通过同步带驱动z轴运动机构34沿x轴运动。

50.进一步地,如图7、图8所示,所述z轴运动机构34包括升降架341、直线模组342、导轨,所述升降架341的两端分别与滑动轨滑动连接,所述升降架341上沿z方向设置有直线模组342,且直线模组342两侧的升降架341上分别设置有导轨,所述桁架机械手31与直线模组342连接,且桁架机械手31的两端分别与导轨滑动连接。

51.进一步地,如图8所示,所述桁架机械手31包括安装架,所述安装架的一侧与直线模组342连接,且两端分别与导轨滑动连接;所述安装架的底部两端分别设置有夹爪机构32。

52.本实用新型通过伺服电机带动同步带转动,进而带动升降架341沿着x方向的滑动轨直线运动。所述直线模组342驱动桁架机械手31的安装架沿着z方向的导轨直线运动,即驱动安装架升降。当夹爪机构32达到进料位14的设定位置时,此时夹爪手指位于基片吊装工装30的两侧,驱动夹爪气缸使两侧的夹爪手指相互靠近,最终实现基片吊装工装30稳固的被两侧的夹爪手指夹取。

53.本实用新型通过二维运输机构驱动桁架机械手31将装有基板的基片吊装工装30导入清洗机构中进行清洗,本实用新型通过二维运输机构与桁架机械手31实现了自动化的进料、清洗、出料,有效提高了工作效率,同时保证了操作的安全性,具有较好的实用性。

54.本实施例的其他部分与上述实施例1

‑

3任一个相同,故不再赘述。

55.实施例5:

56.一种基板清洗输送装置,应用到清洗系统中,如图1、图2、图6所示,所述清洗系统包括机架11,所述机架11的外侧设置有壳体10,形成一个相对密闭的操作空间。壳体10的前侧设置有观察窗13。所述机架11的左右两侧分别设置有出料位15、进料位14。所述系统的顶部设置有排风系统12,且侧壁上设置有进风口。所述机架11内部从进料位14至出料位15的方向依次设置有第一超声清洗槽20、去金属槽21、表面化学处理槽22、第二超声清洗槽23,用于去除掩模版基板表面的金属层、有机污染物及油污、杂质,壳体10的外侧对应设置有供水装置。

57.所述机架11与壳体10可以设置为整体密封结构,各个配合安装部分均配用氟橡胶垫。顶部有排风系统12,将系统内部有害气体通过烟道排出;在进风口设置空气过滤装置。在出料位15、进料位14采用自动门,感应到来料后自动打开。

58.进一步地,如图3

‑

图5所示,所述去金属槽21、表面化学处理槽22的顶部分别设置有自动密封盖24;所述第一超声清洗槽20、第二超声清洗槽23的一侧分别设置有超声振子,所述第二超声清洗槽23顶部设置有风切机构。去金属槽21、表面化学处理槽22的顶部设置有自动密封盖24,可一键式自动开关,互锁功能,在设备运行时无法操作。基板的一次清洗、去金属、表面化学处理、二次清洗、风刀吹干、槽间移动,全部过程都由桁架机械手31自动完成,且各步骤顺序可以设定,浸泡和清洗时间可以设定。

59.进一步地,所述第一超声清洗槽20设置如下:

60.清洗方式:超声波清洗;

61.清洗液:ipa、丙酮、超纯水;

62.溢流水:单边溢流至附槽经过滤回主槽;

63.过滤系统:配置不锈钢防爆过滤泵+过滤器+不锈钢压力表;

64.保护装置:设有水位保护开关,保护超声波、过滤系统;

65.配置纯水检测装置,根据水质的变化检测工件清洗状态。

66.进一步地,所述第二超声清洗槽23设置如下:

67.清洗方式:超声波清洗;

68.清洗液:超纯水;

69.溢流水:单边溢流至附槽经过滤回主槽;

70.过滤系统:配置不锈钢防爆过滤泵+过滤器+不锈钢压力表;

71.保护装置:设有水位保护开关,保护超声波、过滤系统;

72.风切机构:将已清洗处理的工件进行高压切水,内部设置风管,风管上安装多个风嘴;

73.配置纯水检测装置,根据水质的变化检测工件清洗状态。

74.进一步地,所述去金属槽21设置如下:

75.清洗方式:浸泡;

76.清洗液:高氯酸,硝酸盐;

77.内槽材质:聚四氟乙烯;

78.溢流水:单边溢流至附槽经过滤回主槽;

79.过滤系统:配置聚四氟乙烯泵+过滤器;

80.保护装置:设有水位保护开关,保护超声波、过滤系统。

81.进一步地,所述表面化学处理槽22设置如下:

82.清洗方式:浸泡;

83.清洗液:浓硫酸;

84.内槽材质:904l;

85.溢流水:单边溢流至附槽经过滤回主槽;

86.过滤系统:配置聚四氟乙烯泵+过滤器;

87.保护装置:设有水位保护开关,保护超声波、过滤系统。

88.具有恒温功能,温度常温~100度可调。控温及超温双重安全保护。

89.槽体外部做保温层。

90.进一步地,如图11所示,所述风切机构包括风管、风嘴,所述第二超声清洗槽23的槽体顶部两侧分别沿长度方向设置有风管,所述风管上设置有若干个风嘴。

91.进一步地,如图5所示,还包括供水装置,所述供水装置包括储水罐26、纯水机27、管路系统,所述管路系统包括溢流管路机构01、注水管路机构02、排放管路机构03;所述储水罐26与纯水机27连接,所述纯水机27通过注水管路机构02分别为第一超声清洗槽20、去金属槽21、表面化学处理槽22、第二超声清洗槽23供水;所述第一超声清洗槽20、去金属槽21、表面化学处理槽22、第二超声清洗槽23的顶部分别与溢流管路机构01、注水管路机构02连接,且底部分别与排放管路机构03连接。当各清洗槽的槽体需要清洁时,打开注水管路机构02的阀门,使纯水可以进入槽体。

92.进一步地,所述排放管路机构03包括第一排水管、第二排水管,所述第一超声清洗槽20、第二超声清洗槽23的排水口分别与第一排水管连接,所述表面化学处理槽22、去金属槽21的排水口分别与第二排水管连接。去金属槽21、表面化学处理槽22要耐腐蚀,槽内液体可过滤回流,槽内的废水统一进入第二排水管。可以采用循环泵实现循环过滤、加料。

93.进一步地,第一超声清洗槽20、第二超声清洗槽23内的超纯水采用单边溢流设计,溢流量可以设定,废水统一进入第一排水管。可以采用循环泵实现循环过滤、加料。

94.进一步地,如图9、图10所示,所述自动密封盖24包括开关盖气缸28、压紧气缸29、槽盖,所述去金属槽21、表面化学处理槽22的槽体顶部分别设置有槽盖,且侧边设置有压紧气缸29,所述压紧气缸29的驱动端设置有位于槽盖上方的限位压紧块,所述槽盖的一侧设置有开关盖气缸28,所述开关盖气缸28的驱动端与槽盖连接。

95.在使用过程中,由两个开关盖气缸28带动槽盖做平移运动,进行开合。当盖子关闭到位后,两个压紧气缸29动作,将盖子与槽体压紧。压紧气缸29具有自锁功能,在设备运行时无法打开。

96.进一步地,如图12所示,所述基片吊装工装30包括镂空的架体301以及引导块、接触导块303,所述架体301内部设置有卡槽,且卡槽的一端设置有进出料口,所述进出料口的两端分别设置有引导块,所述卡槽的内部沿周向设置有若干个接触导块303。

97.基片吊装工装30采用钛合金架体301和聚四氟乙烯垫块组装。所述引导块实现进出基片的导向及定位功能;最终接触导块303实现与基片的配合,预留间隙1mm,避免移动过程中出现较大的晃动。在使用时,人工将基片放入相应的卡槽内。

98.进一步地,如图8所示,所述夹爪机构32包括夹爪气缸和夹爪手指,所述夹爪气缸的两侧分别设置有夹爪手指,所述夹爪手指的工作端设置有定位槽,所述基片吊装工装30

对应设置有夹持定位端。

99.进一步地,往清洗槽内投入篮、搬出篮及槽间移动篮的全部过程都由桁架机械手31自动完成。桁架机械手31的垂直升降采用直线模组342搭配导轨的方式平稳运动;水平传动采用伺服电机搭配同步带的方式平稳运动。

100.进一步地,如图7所示,所述x轴运动机构33包括滑动轨、同步带、伺服电机,所述机架11的内部上方的两侧分别沿x方向设置有滑动轨,所述z轴运动机构34的两端分别与滑动轨滑动连接,所述伺服电机通过同步带驱动z轴运动机构34沿x轴运动。

101.进一步地,如图7、图8所示,所述z轴运动机构34包括升降架341、直线模组342、导轨,所述升降架341的两端分别与滑动轨滑动连接,所述升降架341上沿z方向设置有直线模组342,且直线模组342两侧的升降架341上分别设置有导轨,所述桁架机械手31与直线模组342连接,且桁架机械手31的两端分别与导轨滑动连接。

102.进一步地,所述出料位15、进料位14处可以分别设置有进出料小车,方便运输。

103.本实用新型通过壳体10实现整体清洗系统的相对密闭,通过二维运输机构与桁架机械手31实现自动化的进料、清洗、出料,本实用新型有效提高了工作效率,同时保证了清洗操作的环保安全度,具有较好的实用性。

104.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1