取放料装置与自动上下料设备的制作方法

1.本实用新型涉及智能制造领域,特别涉及一种取放料装置与自动上下料设备。

背景技术:

2.smt自动化产线目前的芯片上料工序为:人工打开tray盘芯片料供料器的柜门,取出空芯片的tray盘并放入满芯片的tray盘,关闭供料器的柜门,点击tray盘芯片料供料器的上料完成按钮,完成芯片的上料。

3.但是,smt的tray盘芯片料供料器的储料区空间狭小且无动力,人工上料需要平整推入,不能产生抖动,否则极可能导致芯片在上料过程中抖散,导致芯片损坏。

4.并且,smt的tray盘芯片料供料器的上料区域空间狭小,且无动力,采用机械臂与传送带方式无法完成作业。若采用传统的多级伸缩导轨结构,所占空间比较大,在空间狭小的位置,很难满足tray盘芯片料供料器的上下各层的取料动作。

5.为应对确保芯片无损伤、精准定位及对接、精密芯片移动时防撞击处理、机台和mes数据较多交互等挑战,所以目前是由人工来完成,但人工作业有更换率高,程序繁琐,人工成本高等痛点。

技术实现要素:

6.本实用新型的目的在于提供一种取放料装置与自动上下料设备,通过结构紧凑的可伸缩的取放料装置,可以解决现有技术的一或多个缺陷,实现smt产线的自动化。

7.为了实现上述目的,本实用新型提供了一种取放料装置,其包括:动力组件、连杆传输组件、以及夹爪组件;所述动力组件与所述连杆传输组件连接,并带动所述连杆输送组件沿第一方向往复运动;所述夹爪组件设置于所述连杆传输组件的前端,用于取放物料。

8.在本实用新型的一实施例中,所述取放料装置设置于工作台,所述工作台具有相对的正面和背面;所述动力组件设置于所述工作台的所述背面一侧,所述连杆传输组件设置于所述工作台的所述正面一侧。

9.在本实用新型的一实施例中,所述动力组件包括电机、第一同步轮、第二同步轮、同步带、线性滑轨、滑块以及承接板;所述第一同步轮和所述第二同步轮沿着所述第一方向分别设置于所述工作台的后端和前端,并由所述同步带连接;所述电机与所述第一同步轮连接,并设于所述工作台的后端;所述线性滑轨设置于所述工作台的所述背面上;所述承接板与所述同步带、以及设置于所述线性滑轨上的所述滑块连接,并与所述连杆传输组件连接,用于带动所述连杆传输组件往复运动。

10.在本实用新型的一实施例中,所述连杆传输组件包括多个连杆、第一支柱、以及第二支柱;所述多个连杆两两交叉可转动地连接;所述第一支柱设置于所述连杆传输组件的后端,并与所述工作台的所述正面连接;所述第二支柱设置于所述连杆传输组件的中部,并与所述动力组件连接。

11.在本实用新型的一实施例中,所述连杆传输组件还包括齿轮以及第一转轴,位于

所述连杆传输组件的所述前端的两个所述连杆之间通过一对所述齿轮啮合连接,每一所述齿轮通过所述第一转轴可转动地安装于对应的所述连杆的一端。

12.在本实用新型的一实施例中,所述连杆传输组件还包括上盖板以及下盖板,所述上盖板和所述下盖板分别设置于该两个所述连杆的顶部和底部,且所述第一转轴贯穿所述上盖板和所述下盖板使该两个所述连杆的一端连接,所述齿轮位于所述上盖板和所述下盖板之间。

13.在本实用新型的一实施例中,所述连杆传输组件还包括轴承、轴环、以及第二转轴,所述第二转轴贯穿所述轴承与所述轴环使两个所述连杆之间可转动地连接。

14.在本实用新型的一实施例中,所述夹爪组件包括夹爪以及与所述夹爪连接的移动装置,所述移动装置能够控制所述夹爪沿第二方向移动以使所述夹爪夹紧或松开所述物料,所述第二方向与所述第一方向垂直。

15.在本实用新型的一实施例中,所述夹爪组件还包括底板以及两个挡块,所述两个挡块沿着所述第二方向分别设置在所述底板的正面的左右两侧,且每一所述挡块具有第一止挡部和第二止挡部,所述夹爪在移动至与所述第一止挡部配合止挡时能够夹紧所述物料,所述夹爪在移动至与所述第二止挡部配合止挡时能够松开所述物料。

16.在本实用新型的一实施例中,所述移动装置包括左移动装置和右移动装置,沿着所述第二方向设置于所述底板的背面的左右两侧;所述夹爪包括与所述左移动装置连接的左夹爪、以及与所述右移动装置连接的右夹爪,且所述左夹爪和所述右夹爪在所述第二方向上向内弯折形成与所述物料配合夹取的夹取部。

17.在本实用新型的一实施例中,每一所述挡块具有沿所述第二方向开设的通槽,所述通槽沿所述第二方向相对的两个槽壁分别形成所述第一止挡部和所述第二止挡部,所述夹爪穿过所述通槽安装并受所述两个槽壁止挡限位。

18.在本实用新型的一实施例中,所述夹爪组件还包括接近感应器,设置于所述底板的正面。

19.在本实用新型的一实施例中,所述夹爪组件还包括承接板以及压力传感器;所述承接板与所述连杆传输组件的所述前端承接;所述压力传感器的一端设置于所述底板的背面一侧,另一端与所述承接板连接。

20.在本实用新型的一实施例中,所述压力传感器的左右两侧还设置有与所述底板的背面连接的限位柱。

21.在本实用新型的一实施例中,所述取放料装置还包括一对物料接驳块,位于所述工作台的所述正面上,并沿第二方向的左右两侧相对设置,用于承接取出的所述物料。

22.在本实用新型的一实施例中,所述取放料装置还包括支撑滚轮,设置于所述工作台的所述正面上,用于辅助支撑取出的所述物料。

23.在本实用新型的一实施例中,所述取放料装置还包括光电传感器,设置于所述工作台之上,用于检测所述物料的取放状态。

24.为了实现上述目的,本实用新型又提供了一种自动上下料设备,其具有如上所述的取放料装置。

25.本实用新型通过采用结构紧凑的可伸缩的取放料装置,可以利用机械作业,方便快捷地从smt的tray盘芯片料供料器的狭小的位置或区域中取放物料,并进行传送,且取放

物料和传送的过程中能够保持平稳,确保芯片无损伤。本实用新型可以实现取放物料过程的自动化,并有利于实现smt产线的自动化。

26.本实用新型的额外方面和优点将部分地在下面的描述中阐述,并且部分地将从描述中变得显然,或者可以通过本实用新型的实践而习得。

附图说明

27.通过参照附图详细描述其示例实施方式,本实用新型的上述和其它特征及优点将变得更加明显。

28.图1为本实用新型的具有自动上下料设备的tray盘芯片料自动上料系统的结构示意图;

29.图2为本实用新型的自动上下料设备去除柜门之后的结构示意图;

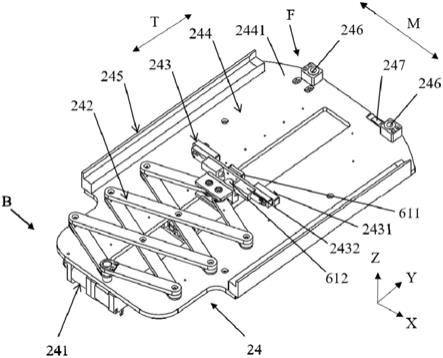

30.图3为本实用新型的取放料装置的正面结构示意图;

31.图4为本实用新型的取放料装置的背面结构示意图;

32.图5为本实用新型的取放料装置的连杆传输组件的结构示意图;

33.图6为本实用新型的取放料装置的夹爪组件的结构示意图;

34.图7为本实用新型的取放料装置取放的物料(即tray盘)的结构示意图;

35.图8为利用本实用新型的取放料装置取放物料的方法的流程示意图。

具体实施方式

36.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本实用新型将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

37.在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”、“该”、“所述”和“至少一个”用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。实施方式中可能使用相对性的用语,例如“上”或“下”以描述图标的一个组件对于另一组件的相对关系。能理解的是,如果将图标的装置翻转使其上下颠倒,则所叙述在“上”侧的组件将会成为在“下”侧的组件。此外,权利要求书中的术语“第一”、“第二”等仅作为标记使用,不是对其对象的数字限制。

38.图1示出了本实用新型的具有自动上下料设备100的tray盘芯片料自动上料系统1000的结构。图2示出了本实用新型的自动上下料设备100去除柜门之后的结构。

39.如图1~2所示,本实用新型的tray盘芯片料自动上料系统1000可包括本实用新型的自动上下料设备100以及供料器200。其中,所述自动上下料设备100中可具有本实用新型的取放料装置24。当然,可以理解的是,所述自动上下料设备100还可包括其它结构,例如还可包括可移动机架10、可移动装置20以及缓存装置30。

40.其中,所述可移动机架10的内部可具有沿x轴方向呈左右分布的第一区域11和第二区域12,并可包括框架结构13、安装于所述框架结构13上的外壳14、以及安装于所述框架结构13上的脚轮15。并且,在所述可移动机架10的一个侧面(如图2中所示的自动上下料设

备100的背面)上,还形成有第一开口18,其可被配置为供所述取放料装置24进出。

41.其中,所述可移动装置20是设置于所述第一区域11,并可包括升降机构21、移栽机构22、旋转机构23以及本实用新型的取放料装置24。其中,所述升降机构21可与所述移栽机构22连接。所述取放料装置24、所述旋转机构23、以及所述移栽机构22是沿z轴方向由上至下堆叠和连接。并且,所述取放料装置24可被配置为能够在一传输方向t上往复运动以取放物料,例如tray盘300(如图7所示)。所述旋转机构23可被配置为使所述取放料装置24相对于所述移栽机构22旋转。所述升降机构21可被配置为使所述移栽机构22在z轴方向上升降。所述移栽机构22可被配置为使所述取放料装置24在x轴方向上往复运动。

42.其中,所述缓存装置30是设置于所述第二区域12,并可包括缓存箱31以及缓存箱定位平台32。其中,所述缓存箱31具有多个存储格,且所述缓存箱31是可取出/放入地设置于所述缓存箱定位平台32的顶部,即所述缓存箱31可以沿图中所示y轴方向被取出或被放入。

43.如此,通过本实用新型的所述取放料装置24,能够从缓存装置30的存储格中取出装有芯片的tray盘300(如图7所示)并放入所述供料器200中,以完成芯片的自动上料。或者,通过本实用新型的取放料装置24,能够从所述供料器200中取出空的tray盘300并放入所述缓存装置30的存储格中,以完成所述tray盘300的自动下料。如图7所示,所述tray盘300可具有长度l、宽度w以及高度h,且一端上还具有夹持部301。

44.下面将结合图3~图6,详细说明本实用新型的取放料装置24的具体结构。

45.如图3和图4所示,在本实用新型的一些实施例中,所述取放料装置24例如可包括动力组件241、连杆传输组件242以及夹爪组件243。其中,所述动力组件241与所述连杆传输组件242连接,并可带动所述连杆输送组件242沿一传输方向t(即第一方向)往复运动。所述夹爪组件243是设置于所述连杆传输组件242的前端f,用于取放物料,例如tray盘300(如图7所示)。

46.较佳地,所述取放料装置24是设置于一个工作台244上。所述工作台244具有相对的正面2441(如图3所示)和背面2442(如图4所示)。所述动力组件241可设置于所述工作台244的背面2442一侧,所述连杆传输组件242可设置于所述工作台244的正面2441一侧。

47.在本实用新型的一实施例中,如图4所示,所述动力组件241例如可包括电机2411、第一同步轮2412、第二同步轮2413、同步带2414、线性滑轨2415、滑块2416以及承接板2417。所述第一同步轮2412和所述第二同步轮2413可沿着传输方向t分别设置于所述工作台244的后端b和前端f,并由所述同步带2414连接。所述电机2411与所述第一同步轮2412连接,并设于所述工作台244的后端b。所述线性滑轨2415设置于所述工作台244的背面2442上。所述承接板2417与所述同步带2414、以及设置于所述线性滑轨2415上的所述滑块2416连接,并与所述连杆传输组件242连接,用于带动所述连杆传输组件242沿传输方向t往复运动。

48.在本实用新型的一实施例中,如图5所示,所述连杆传输组件242例如可包括多个连杆2421、第一支柱2422、以及第二支柱2423。其中所述多个连杆2421是两两交叉且可转动地连接。所述第一支柱2422是设置于所述连杆传输组件242的后端b,并与所述工作台244的正面2441连接。所述第二支柱2423是设置于所述连杆传输组件242的中部,并与所述动力组件241连接,例如连接至所述动力组件241的所述承接板2417上。

49.较佳地,所述连杆传输组件242还可包括齿轮2424以及第一转轴2425。其中,位于

所述连杆传输组件242的前端f的两个连杆2421b之间通过一对所述齿轮2424啮合连接。每一所述齿轮2424是通过所述第一转轴2425可转动地安装于对应的连杆2421b的一端。所述齿轮2424可保证前端f连接的夹爪组件243不会左右摆动。

50.较佳地,所述连杆传输组件242还可进一步包括有盖板2426,例如包括上盖板2426a以及下盖板2426b。其中,所述上盖板2426a和所述下盖板2426b可分别设置于该两个连杆2421b的顶部和底部,且所述第一转轴2425可贯穿所述上盖板2426a和所述下盖板2426b,使该两个连杆2421b的一端连接,所述齿轮2424是位于所述上盖板2426a和所述下盖板2426b之间。

51.较佳地,所述连杆传输组件242还可进一步包括轴承2427、轴环2428、以及第二转轴2429。其中,所述第二转轴2429可贯穿所述轴承2427与所述轴环2428,使两个连杆2421之间可转动地连接。

52.在本实用新型中,所述连杆传输组件242能够带动所述夹爪组件243沿传输方向t往复运动。并且,在本实用新型的一实施例中,如图6所示,所述夹爪组件243例如可包括夹爪2431以及与所述夹爪2431连接的移动装置2432。所述移动装置2432能够控制所述夹爪2431沿一移动方向m(即第二方向)移动,以使所述夹爪2431夹紧或松开物料,例如与tray盘300(如图7所示)一端上的夹持部301配合夹紧或松开。其中,所述传输方向t与移动方向m垂直。

53.较佳地,所述夹爪组件243还可包括底板2433以及两个挡块2434。其中,所述两个挡块2434可沿着移动方向m(即第二方向)分别设置在所述底板2433的正面的左右两侧。每一所述挡块2434可具有第一止挡部2434a和第二止挡部2434b,其中,当所述夹爪2431在移动至与所述第一止挡部2434a配合止挡时能够夹紧物料,当所述夹爪2431在移动至与所述第二止挡部2434b配合止挡时能够松开物料。

54.较佳地,所述移动装置2432例如可为微型马达或电磁铁装置,并可包括左移动装置2432a和右移动装置2432b,其是沿着所述移动方向m(即第二方向)设置于所述底板2433的背面的左右两侧。所述夹爪2431例如可包括与所述左移动装置2432a连接的左夹爪2431a、以及与所述右移动装置2432b连接的右夹爪2431b,且所述左夹爪2431a和所述右夹爪2431b在所述移动方向m(即第二方向)上向内弯折形成与物料配合夹取的夹取部24310。所述夹取部24310例如可与图7所示的tray盘300的夹持部301的侧部结构配合夹紧。

55.在本实用新型的一实施例中,每一所述挡块2434例如可具有沿所述移动方向m(即第二方向)开设的通槽24341,所述通槽24341沿所述移动方向m相对的两个槽壁可分别形成所述第一止挡部2434a和所述第二止挡部2434b。所述夹爪2431可穿过所述通槽24341安装,并受所述两个槽壁止挡限位。

56.在本实用新型的一实施例中,所述夹爪组件243例如还可包括接近感应器611,其可设置于所述底板2433的正面,用于检测物料(例如tray盘)取放的相关状态信息,例如包括但不限于取放的异常状态信息、及/或物料在放入过程中的阻力信息等。

57.在本实用新型的一实施例中,所述夹爪组件243还可进一步包括承接板2435以及压力传感器612。其中,所述承接板2435可与所述连杆传输组件242的前端f承接(可结合参考图3)。所述压力传感器612的一端是设置于所述底板2433的背面一侧,另一端与所述承接板2435连接。较佳地,所述压力传感器612的左右两侧还可设置有与所述底板2433的背面连

接的限位柱2436。所述压力传感器612可用于检测物料取放到位的状态信息,例如包括但不限于取放到位的异常状态信息、及/或物料的放入到位信息。所述限位柱2436可用于防止所述压力传感器612过载损坏。

58.在本实用新型中,所述自动上下料设备100可被配置为根据所述放入到位信息、及/或阻力信息,控制所述取放料装置24的往复运动。

59.在本实用新型的一些实施例中,请返回参照图3,所述取放料装置24还可进一步包括一对物料接驳块245,其可设置于所述工作台244的正面2441上。每一所述物料接驳块245是沿所述传输方向t延伸,并沿所述移动方向m(即第二方向)相对设置于所述工作台244的左右两侧,用于承接取出的物料。在其他实施例中,所述取放料装置24还可包括支撑滚轮246,其可设置于所述工作台244的正面的前端f,用于辅助支撑取出的物料。所述取放料装置24还可进一步包括光电传感器247,设置于所述工作台244的前端f,用于检测物料的取放状态。

60.如图8所示,结合参考图1~图3和图6,本实用新型还提供了一种取放物料的方法800,其可包括:

61.步骤s801,配置取放料装置24。

62.步骤s802,通过取放料装置24的连杆输送组件242带动夹爪组件243沿第一方向(例如传输方向t)伸出运动至第一位置或缩回运动至第二位置,以取放物料。

63.步骤s803,当夹爪组件243位于第一位置时,通过控制夹爪组件243的夹爪2431在第二方向(例如移动方向m)上向内移动并夹紧物料(例如tray盘)的侧部,能够夹取物料,其中第二方向垂直于第一方向。

64.步骤s804,当夹爪组件243位于第二位置时,通过控制夹爪组件243的夹爪2431在第二方向(例如移动方向m)上向外移动并脱离物料(例如tray盘)的侧部,能够松开物料。

65.在本实用新型的一些实施例中,所述取放物料的方法800还可包括:通过取放料装置24的接近感应器611,检测物料的取放的异常状态。

66.在本实用新型的一些实施例中,所述取放物料的方法800还可包括:通过取放料装置24的压力传感器612,检测物料的取放到位的异常状态。

67.在本实用新型的一些实施例中,所述取放物料的方法800还可包括:通过取放料装置24的光电传感器247,检测物料的取放状态。

68.本实用新型通过采用结构紧凑的可伸缩的取放料装置24,可以利用机械作业,方便快捷地从供料器200(例如smt的tray盘芯片料供料器)的狭小的储料区中、以及自动上下料设备100与供料器200之间狭小的上料区域a1(如图1所示)进行物料的取放,并可进行物料的传送,且取放物料和传送的过程中能够保持平稳,确保芯片无损伤。本实用新型的自动上下料设备100,还可通过取放料装置24方便快捷地实现向缓存装置30的存储格进行物料的取放,并可平稳地进行物料的传送。本实用新型可以实现取放物料过程的自动化,能够帮助工厂打造先进的smt智能产线,有利于实现smt产线的自动化。

69.以上具体地示出和描述了本实用新型的示例性实施方式。应该理解,本实用新型不限于所公开的实施方式,相反,本实用新型意图涵盖包含在所附权利要求的精神和范围内的各种修改和等效布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1