一种薄膜分切机的制作方法

1.本技术涉及塑料薄膜生产的领域,尤其是涉及一种薄膜分切机。

背景技术:

2.塑料压延成薄膜后,需要按照尺寸将薄膜分切成多份,然后分别收卷起来。

3.相关技术中的薄膜分切机包括机架,机架上设有引导辊和收卷辊,收卷辊设有多个,引导辊和收卷辊之间设有切刀装置,切刀装置设于机架上,薄膜自引导辊穿过,随后经过刀片切割为多份后,收卷于不同的收卷辊上。

4.发明人发现,相关技术中的薄膜在进行分切时,容易因为薄膜发生偏移而导致切割后的薄膜宽度不均,影响切割质量。

技术实现要素:

5.为了改善切割后的薄膜宽度不均的问题,本技术提供一种薄膜分切机。

6.本技术提供的一种薄膜分切机,采用如下的技术方案:

7.一种薄膜分切机,包括机架,所述机架上自上而下设有引导辊、切刀装置和收卷辊,所述机架上设有幅宽板,所述幅宽板沿薄膜的宽度方向相对设置,所述幅宽板与薄膜沿自身宽度方向的侧壁抵接,所述幅宽板位于引导辊与切刀装置之间。

8.通过采用上述技术方案,薄膜传送的过程,两个幅宽板与薄膜沿自身宽度方向的两个侧壁抵接,阻止薄膜发生偏移,进而提升切出的薄膜的宽度均匀性。

9.可选的,所述机架上沿薄膜的宽度方向设有第一导向板,所述幅宽板与第一导向板滑动连接,所述幅宽板通过第一螺栓与第一导向板固定连接。

10.通过采用上述技术方案,幅宽板与第一导向板滑动连接,便于沿薄膜的宽度方向调节幅宽板,适应不同宽度的薄膜。第一螺栓则便于在任意位置将幅宽板与第一导向板固定,进而减少幅宽板发生偏移的可能。

11.可选的,所述幅宽板上设有导向轮,所述导向轮沿竖直方向相对设置于第一导向板的两端,所述导向轮的轮面上设有供第一导向板插入的轮槽。

12.通过采用上述技术方案,第一导向板与轮槽的侧壁抵接,便于减少滑动时的摩擦力,便于幅宽板进行移动,同时减少幅宽板与第一导向板之间发生的磨损。

13.可选的,所述第一导向板上设有固定轮,所述固定轮沿薄膜的宽度方向相对设置于两个幅宽板外,所述幅宽板远离薄膜的一端连接有牵引绳,所述牵引绳自固定轮上方轮面绕过,并连接有重物。

14.通过采用上述技术方案,重物便于对幅宽板施加牵引力,增加幅宽板的稳定性,同时若幅宽板未采用第一螺栓进行固定,重物便于将幅宽板拉至与固定轮抵接的位置。

15.可选的,所述切刀装置包括刀架、刀杆和刀片,所述刀架设于机架上,所述刀杆设于刀架上,所述刀片设有刀杆上。

16.通过采用上述技术方案,薄膜运动时,刀片便于对薄膜进行切割,刀架和刀杆则便

于对刀片进行支撑,提升刀片切割的稳定性。

17.可选的,所述机架上沿薄膜的宽度方向设有第二导向板,所述刀架套设于第二导向板上,且通过第二螺栓固定于第二导向板上。

18.通过采用上述技术方案,刀架套设于第二导向板上,便于沿第二导向进行滑动,沿薄膜的宽度方向调节刀片的位置,便于切出不同宽度的薄膜,适应不同的需求。

19.可选的,所述刀杆上沿自身长度方向设有滑移槽,所述滑移槽内穿设有第三螺栓,所述第三螺栓与刀架螺纹连接。

20.通过采用上述技术方案,刀杆通过滑移槽与第三螺栓的配合,便于调节刀杆相对于刀架的角度和距离,进而便于调节刀片的角度和位置,进而调节出较为合适的切割角度和位置,提升切割效果。

21.可选的,所述刀架上设有切板,所述切板与薄膜远离刀杆的一端抵接,所述切板的底壁上沿竖直方向设有刀槽,所述刀片远离刀杆的一端位于刀槽内,所述刀架与刀槽的侧壁连接。

22.通过采用上述技术方案,切板便于对薄膜进行支撑,减少刀片切割时,薄膜沿自身厚度方向晃动的可能,进一步提升对薄膜的切割效果。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过幅宽板的设置,具有提升切出的薄膜的宽度均匀性的效果;

25.2.通过第一导向板、导向轮和第一螺栓的设置,便于幅宽板沿薄膜的宽度方向调节位置,进而适应不同宽度的薄膜。

附图说明

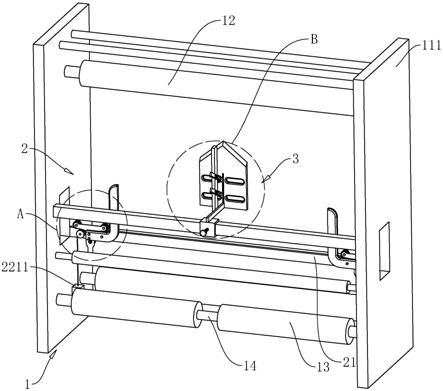

26.图1是本技术实施例中体现整体的结构示意图。

27.图2是图1中a部的局部放大图。

28.图3是图1中b部的局部放大图。

29.附图标记说明:1、机架;11、支撑板;12、引导辊;13、收卷辊;14、转轴;2、幅宽装置;21、第一导向板;211、固定轮;2111、环槽;22、幅宽板;221、牵引绳;2211、重物;222、第一螺栓;23、移动板;231、导向轮;2311、轮槽;3、切刀装置;31、第二导向板;32、刀架;321、横板;3211、第二螺栓;322、竖板;33、切板;331、刀槽;332、斜面;34、刀杆;341、第三螺栓;342、滑移槽;35、刀片。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种薄膜分切机。

32.参照图1,一种薄膜分切机包括机架1,机架1包括沿薄膜的宽度方向相对设置的支撑板11,两个支撑板11之间依次转动连接有引导辊12、幅宽装置2、切刀装置3和收卷辊13。分切时,引导辊12引导薄膜沿竖直方向朝向收卷辊13转动,幅宽装置2对薄膜宽度方向的位置进行限制,阻止薄膜跑偏,切刀装置3对薄膜进行切割,将薄膜切成对应的数量和宽度,收卷辊13则将薄膜收卷。本实施例中切刀装置3为一组,收紧辊为两个,两个收紧辊安装于同一根转轴14上。

33.参照图1和图2,幅宽装置2包括第一导向板21和幅宽板22,第一导向板21沿薄膜的宽度方向固定于两个支撑板11之间。幅宽板22上固定连接有移动板23,移动板23上转动连接有导向轮231,本实施例中导向轮231设有三个,两个位于移动板23的顶部,一个导向轮231位于移动板23的底部,三个导向轮231的轴线均平行。导向轮231的轮面上开设有轮槽2311,用于与第一导向板21插接,第一导向板21位于三个导向轮231之间,位于移动板23顶部的两个导向轮231等高,便于使幅宽板22沿第一导向板21滑动。幅宽板22上螺纹连接有第一螺栓222,第一螺栓222的端部与第一导向板21抵接,便于在幅宽板22需要固定时,将幅宽板22与第一导向板21固定。

34.参照图1和图2,幅宽板22沿薄膜的宽度方向相对设置,两个幅宽板22与薄膜沿自身宽度方向的两端抵接,便于对薄膜进行宽度方向的限制。第一导向板21的侧壁上固定连接有固定轮211,固定轮211的轮面上开设有环槽2111。幅宽板22远离薄膜的一端固定连接有牵引绳221,牵引绳221远离幅宽板22的一端自环槽2111上方穿过,并固定连接有重物2211。重物2211便于增加幅宽板22的稳定性,同时在幅宽板22未采用第一螺栓222固定时,中午便于将幅宽板22拉至与固定轮211抵接的状态。

35.参照图1和图3,切刀装置3包括第二导向板31、刀架32、刀杆34和刀片35,本实施例中,第二导向板31为长方体状的板料。第二导向板31沿薄膜的宽度方向固定于两个支撑板11之间。刀架32包括相互焊接的横板321和竖板322,横板321套设于第二导向板31上,且横板321上螺纹连接有第二螺栓3211,第二螺栓3211的端部与第二导向板31的侧壁抵接,便于在横板321停止滑动后,将横板321与第二导向板31固定。

36.参照图3,横板321远离第二导向板31的一端设有切板33,切板33的底壁上开设有刀槽331,横板321位于刀槽331内,且与刀槽331的侧壁焊接。切板33与竖板322位于薄膜沿自身宽度方向的两端,切板33朝向竖板322的一端与薄膜远离竖板322的一端抵接,便于对薄膜进行支撑。切板33的顶壁上开设有斜面332,斜面332与薄膜间的距离自上而下呈逐渐减小的趋势,减少薄膜移动时,薄膜被切板33顶壁的侧边划坏的可能。

37.参照图3,刀杆34上沿自身的长度方向开设有滑移槽342,滑移槽342内穿设有第三螺栓341,第三螺栓341与竖板322螺纹连接,便于将刀杆34与竖板322固定,刀片35固定于刀杆34朝向切板33的一端。刀槽331沿薄膜的厚度方向贯穿切板33,便于刀片35插入刀槽331。刀片35远离薄膜的一端高于刀片35靠近薄膜的一端,使得刀片35切割的同时,对薄膜施加一个朝向切板33方向的推力,配合切板33,限制薄膜沿自身厚度方向的偏移,提升刀片35切割的稳定性,进而提升切割效果。

38.本技术实施例一种薄膜分切机的实施原理为:分切前,滑动幅宽板22和横板321,使它们均位于对应的位置,然后通过第一螺栓222和第二螺栓3211实现锁紧。随后松开第三螺栓341,调节刀片35的角度和位置,使得刀片35位于刀槽331内,同时使刀片35远离薄膜的一端高于刀片35靠近薄膜的一端,随后再通过第三螺栓341将刀杆34与竖板322固定。

39.分切时,引导辊12将薄膜引导至两个幅宽板22之间,同时使薄膜位于切板33与竖板322质检,并使薄膜与切板33抵接,随着薄膜的移动,刀片35将薄膜切为两片,并被对应的收卷辊13收卷。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1