一种船体薄板分段翻身工装的制作方法

1.本实用新型属于船舶制造技术领域,特别涉及一种船体薄板分段翻身工装。

背景技术:

2.客滚船及汽车滚装船为了控制空船重量,大量采用8mm以内的高强度钢板,在船舶建造过程中,由于薄板分段抵抗变形能力较弱,常规的吊运、翻身方式往往引起较大的变形。为了降低翻身变形,在分段吊运翻身前会对薄板分段做保型工装,在分段翻身结束后再进行拆除,这样的传统做法导致大量的人力和材料的浪费,增加了建造周期。采用传统分段翻身工装,存在分段落位时与翻身架锁紧眼板定位时间长,人员操作复杂,采用传统分段翻身工装进行翻身操作后,往往需要将翻身工装翻回初始状态才能继续放置分段进行下一次翻身操作,导致翻身效率低下。

技术实现要素:

3.针对上述技术问题,本实用新型提供了一种船体薄板分段翻身工装,保障翻身作业安全,控制翻身过程分段变形,降低建造成本,提升翻身效率。

4.为实现上述目的,本实用新型采用如下的技术方案:

5.一种船体薄板分段翻身工装,所述翻身工装为框架结构,包括两个纵向主梁和多个横向主梁,多个所述横向主梁包括至少两个第一横向主梁和一个第二横向主梁,第二横向主梁的长度大于第一横向主梁的长度,至少两个第一横向主梁间隔平行设于两个纵向主梁之间,与两个纵向主梁垂直设置,第二横向主梁置于两个纵向主梁的一端,与两个纵向主梁的端部连接;在两个所述纵向主梁的上端面和下端面上均对称间隔设有多组垫木和多组锁紧板眼,上端面和下端面上的垫木和锁紧板眼镜像对称设置;在两个所述纵向主梁远离第二横向主梁一端的端面上均设有第一端部吊耳,在所述第二横向主梁两端的上端面和下端面上均对称设有第二端部吊耳,上端面和下端面上的第二端部吊耳镜像对称设置。

6.进一步的,多个所述锁紧板眼设于纵向主梁与第一横向主梁两端连接处,以及最靠近第二横向主梁的第一横向主梁之后的纵向主梁上,在最靠近第一端部吊耳的锁紧板眼的前部的纵向主梁的上端面和下端面上镜像对称设有限位块,所述限位块与相邻锁紧板眼紧邻间隔设置。

7.进一步的,多组所述垫木位于最靠近第一端部吊耳的第一横向主梁之后,分别对称置于多个第一横向主梁的左右两侧。

8.进一步的,在多个所述第一横向主梁的上端面和下端面上均对称设有两个锁紧板眼,上端面上的锁紧板眼和下端面上的锁紧板眼镜像对称设置。

9.进一步的,在所述第二横向主梁的两端与相邻的纵向主梁之间设有支梁。

10.进一步的,在两个所述纵向主梁之间连接有端部圆管,所述端部圆管置于靠近第一端部吊耳一端,与横向主梁平行设置。

11.进一步的,所述第一横向主梁个数为两个,每个纵向主梁上垫木的个数和锁紧板

眼的个数均为三个,最靠近第二横向主梁的锁紧板眼位于最靠近第二横向主梁的垫木与第二横向主梁之间。

12.进一步的,所述纵向主梁、横向主梁、圆管和支梁均为箱型结构,所述横向主梁与纵向主梁通过焊接连接,在横线主梁与纵向主梁焊接点后部均设有横向隔板。

13.进一步的,在所述纵向主梁内部中心位置处设有纵向加强骨材。

14.采用上述船体薄板分段翻身工装进行薄板分段翻身的方法,包括以下步骤:

15.s1、将船体薄板分段焊接的船体薄板吊耳上的吊耳端部肘板通过限位块快速与锁紧眼板对位;

16.s2、将待翻身的船体薄板分段通过轴销固定在翻身工装一侧;

17.s3、将起吊设备与翻身工装连接,下跑车翻身主钩固定于第一端部吊耳处,上跑车翻身辅钩固定于第二端部吊耳处;

18.s4、使用下跑车翻身主钩和上跑车翻身辅钩进行翻身动作;

19.s5、翻身完毕,将翻身工装放置在花架,吊车松钩,完成所有翻身动作,拆卸分段;

20.s6、将下一分段固定在翻身工装另一侧,重复s1

‑

s5的操作进行下一分段的翻身动作。

21.本实用新型的船体薄板分段翻身工装为框架结构,结构简洁,船体薄板分段水平放置于翻身工装上时,通过限位块快速将船体薄板分段上的眼板与锁紧眼板对位,使用轴销在锁紧板眼处固定;横向主梁上端面和下端面上镜像对称设有锁紧板眼,以根据分段尺寸灵活选取锁紧板眼与翻身架销接;锁紧板眼设于两个横向主梁的两端处,减少了制造难度;横向主梁设置锁紧眼板是为了满足不同横向长度的波板分段进行锁紧需求;翻身工装纵向主梁强度通过设置纵向加强骨材实现,用以取代带有减轻孔的纵向隔板结构,大大减轻了结构重量;船体薄板分段固定于工装某一侧,在完成分段翻身后,可将下一分段直接固定于翻身工装另一侧进行翻身操作,不必将翻身工装进行复位。

22.与现有技术相比,本实用新型的翻身工装针对客滚船及汽车滚装船建造过程中的分段特征设计,可以保证薄板分段翻身过程中受力均匀、平稳,有效控制分段变形,同时也适用于满足尺寸的各类船舶分段的翻身工作。

附图说明

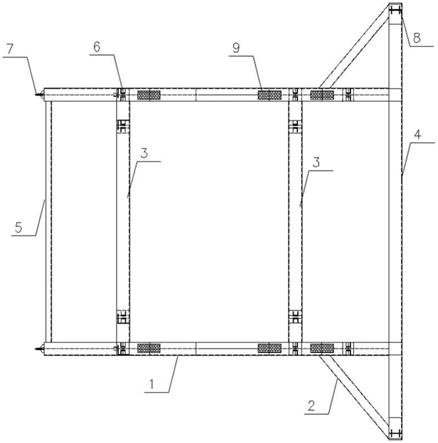

23.图1为本实用新型所述的船体薄板分段翻身工装结构俯视图;

24.图2为本实用新型所述的船体薄板分段翻身工装的纵向主梁结构示意图;

25.图3为本实用新型的薄板分段翻身工装限位块工作示意图;

26.图4为本实用新型的薄板分段翻身工装与分段连接示意图;

27.图5为本实用新型的薄板分段翻身工装实现分段翻身的过程示意图。

28.其中,1

‑

纵向主梁,2

‑

支梁,3

‑

第一横向主梁,4

‑

第二横向主梁,5

‑

端部圆管,6

‑

锁紧板眼,7

‑

第一端部吊耳,8

‑

第二端部吊耳,9

‑

垫木,10

‑

横隔板,11

‑

纵向加强骨材,12

‑

限位块,13

‑

船体薄板分段,14

‑

船体薄板吊耳,15

‑

船体薄板吊耳端部肘板,16

‑

下跑车翻身主钩,17

‑

上跑车翻身辅钩。

具体实施方式

29.下面结合附图及具体实施例对本实用新型作进一步说明。

30.如图1

‑

图2所示,一种船体薄板分段翻身工装,所述翻身工装为框架结构,包括两个纵向主梁1和多个横向主梁,多个所述横向主梁包括两个第一横向主梁3和一个第二横向主梁4,第二横向主梁4的长度大于第一横向主梁3的长度,两个第一横向主梁3间隔平行设于两个纵向主梁1之间,与两个纵向主梁1垂直设置,第二横向主梁4置于两个纵向主梁1的一端,与两个纵向主梁1的端部连接,在所述第二横向主梁4的两端与各自相邻的纵向主梁1之间设有支梁2;在两个所述纵向主梁1之间连接有端部圆管5,所述端部圆管5置于靠近第一端部吊耳7一端,与横向主梁平行设置;所述纵向主梁1、横向主梁、端部圆管5和支梁2均为箱型结构,所述横向主梁与纵向主梁1通过焊接连接,在横向主梁与纵向主梁1焊接点后部均设有横隔板10,在所述纵向主梁1内部中心位置处设有纵向加强骨材11。

31.在两个所述纵向主梁1的上端面和下端面上均对称间隔设有三组垫木9和三组锁紧板眼6,上端面和下端面上的垫木9和锁紧板眼6镜像对称设置;在两个所述纵向主梁1远离第二横向主梁4一端的端面上均设有第一端部吊耳7,在所述第二横向主梁4两端的上端面和下端面上均对称设有第二端部吊耳8,上端面和下端面上的第二端部吊耳镜8像对称设置。

32.纵向主梁1上端面和下端面上的其中两组锁紧板眼6设于纵向主梁1与第一横向主梁3两端连接处,第三组锁紧板眼6设于靠近第二横向主梁4一侧的第一横向主梁3之后的纵向主梁1上,在靠近第一端部吊耳7一侧的锁紧板眼6的前部的纵向主梁1的上端面和下端面上镜像对称设有限位块12,所述限位块12与相邻锁紧板眼6紧邻间隔设置;纵向主梁1上端面和下端面上的其中两组所述垫木9位于靠近第二横向主梁4一侧的第一横向主梁3的两侧,相对该第一横向主梁3镜像对称设置,位于靠近第二横向主梁4一侧的锁紧板眼6位于靠近第二横向主梁4一侧的垫木9与第二横向主梁4之间,第三组垫木9位于另一第一横向主梁3靠近第二横向主梁4的一侧。

33.如图3

‑

图5所示,采用上述船体薄板分段翻身工装进行薄板分段翻身的方法,包括以下步骤:

34.s1、将船体薄板分段13焊接的船体薄板吊耳14上的吊耳端部肘板15通过限位块12快速与锁紧眼板6对位;

35.s2、将待翻身的船体薄板分段13通过轴销固定在翻身工装一侧;

36.s3、将起吊设备与翻身工装连接,下跑车翻身主钩16固定于第一端部吊耳7处,上跑车翻身辅钩17固定于第二端部吊耳8处;

37.s4、使用下跑车翻身主钩16和上跑车翻身辅钩17进行翻身动作;

38.s5、翻身完毕,将翻身工装放置在花架,吊车松钩,完成所有翻身动作,拆卸分段;

39.s6、将下一分段固定在翻身工装另一侧,重复s1

‑

s5的操作进行下一分段的翻身动作。

40.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,对于本领域的普通技术人员而言,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1