扣件自动投料系统的制作方法

1.本实用新型是涉及一种扣件的加工设备,尤指一种螺丝的送料系统。

背景技术:

2.请参阅图10所示,为了防止螺丝锁固后意外松脱,部份螺丝s在出厂前会进行涂胶加工,也就是在螺丝s的螺纹处涂布具有防松效果的胶体。进行涂胶加工时,将螺丝以一平送装置91投料至一长条状的输送皮带92上,以输送皮带92将螺丝输送至一涂胶机处(图中未示)进行涂胶作业。

3.其中,为了确保螺丝s在移动及涂胶过程中不会与输送皮带92分离,输送皮带92的表面黏贴有胶带93,通过胶带93的黏性黏住螺丝s头部,以将螺丝s固定于输送皮带92上。

4.然而,现有的螺丝涂胶加工作业具有以下缺点:

5.第一,胶带93是以黏贴的方式固定螺丝s,但黏贴所能提供的固定力量十分有限,无法将螺丝s牢固地固定在输送皮带92上。

6.第二,进行加工前,需要预先在输送皮带92上黏贴胶带93,导致加工准备时间长。

7.第三,胶带93的黏性会随着使用时间递减,导致输送皮带92上的螺丝s容易因为胶带93黏性衰退而出现歪斜,进而影响加工质量。此外,胶带93也因黏性衰退而需经常更换,十分麻烦。

8.第四,螺丝s经由平送装置91投料到输送皮带92上速度不能过快,因此整体效率不佳。

技术实现要素:

9.有鉴于前述的现有技术的缺点及不足,本实用新型提供一种扣件自动投料系统,其利用负压吸附螺丝,由此改善现有技术利用胶带黏贴而造成的各种缺点。

10.为达到上述的发明目的,本实用新型所采用的技术手段为设计一种扣件自动投料系统,用以输送一扣件,该扣件自动投料系统包含:

11.一输入机构,其一端为一扣件输出端;该输入机构用以将扣件输送至该扣件输出端;

12.一输出机构,其具有:

13.一输出负压产生器;

14.一输出件,其沿一输出方向延伸,并且形成有

15.复数个接料通道,各该接料通道的两端分别有一负压出口端及扣件吸附口,该负压出口端连通该输出负压产生器,这些接料通道的这扣件吸附口沿该输出方向间隔设置;

16.一输出驱动装置,其驱动该输出件以使这些扣件吸附口于该输出方向移动;

17.一移料装置,其连接该输入机构及该输出机构,并具有

18.一底座;

19.至少一移料管;该移料管的相对两端分别具有一内端开口及一外端开口;

20.一动力单元,其设于该底座;该动力单元驱动该至少一移料管,并使该至少一移料管的该外端开口选择性地位置对应该输入机构的该扣件输出端或该输出机构的其中一该接料通道的该扣件吸附口;

21.一移料负压产生器及一移料正压产生器,该至少一移料管的该内端开口选择性地连通该移料负压产生器或该移料正压产生器;

22.其中,当该至少一移料管位置对应该输入机构的该扣件输出端时,该至少一移料管的该内端开口连通该移料负压产生器,而使该扣件输出端的该扣件被该至少一移料管的该外端开口吸附;当该至少一移料管位置对应该输出机构的其中一该接料通道的该扣件吸附口时,该至少一移料管的该内端开口连通该移料正压产生器,而使对应该输出机构的该扣件吸附口的该扣件被吹离该至少一移料管的该外端开口,且该扣件被相对应的该扣件吸附口吸附。

23.本实用新型于使用时,以输入机构将待加工的扣件输送至扣件输出端,而后移料管以负压吸附位于扣件输出端的扣件,扣件较佳地为螺丝。动力单元驱动移料管,使移料管将被吸附于上的扣件对准输出机构的接料通道的扣件吸附口,并在扣件对准扣件吸附口时将移料管改为连通正压产生器,使扣件受正压驱动而朝扣件吸附口移动并且被吸附固定于扣件吸附口上。输出驱动装置驱动输出件,使被吸附于扣件吸附口的扣件朝加工机(例如现有技术中的螺丝涂胶机)移动。

24.本实用新型的优点如下:

25.第一,通过设置输出负压产生器及移料负压产生器,扣件在移动的过程中,会被负压吸附而牢固地固定在输出件及移料管上,固定效果较可靠。

26.第二,负压产生器在进行加工前无须进行特殊准备作业,可节省加工准备时间。

27.第三,负压产生器所产生的吸引力量不会随着使用时间而衰退,因此本实用新型可以在长时间的连续运作下始终将扣件固定在正确位置,进而提高加工质量并且在维修保养上较为省时省力。

28.进一步而言,所述的扣件自动投料系统,其中该移料装置具有:一套管,其设于该动力单元上;该动力单元驱动该套管,使该套管以自身的中心线为轴转动;该至少一移料管的数量为复数个,这些移料管环绕该套管的中心线间隔设置;各该移料管的该内端开口设于该套管;其中,当该套管转动时,这些移料管的外端开口沿一圆形的移料路径移动并且通过该输入机构的该扣件输出端的上方及该输出机构的这些扣件吸附口的动作路径上方。

29.进一步而言,所述的扣件自动投料系统,其中这些移料管的内端开口外露于该套管的一连通面,该连通面为该套管的外表面;该移料装置具有:一正压分配盒,其不可转动地连接该底座,并且紧邻该套管的该连通面;该正压分配盒为一中空壳体,且具有:一正压进气口,其连通该移料正压产生器;一正压出气口,其紧邻该套管的该连通面;其中,当该套管转动时,这些移料管的内端开口会依序经过该正压出气口;一移料负压分配盒,其不可转动地连接该底座,并且紧邻该套管的该连通面;该移料负压分配盒为一中空壳体,且具有:一移料负压出气口,其连通该移料负压产生器;一移料负压进气口,其紧邻该套管的该连通面;其中,当该套管转动时,这些移料管的内端开口会依序经过该移料负压进气口;其中,各该移料管的该内端开口会随该套管的转动而轮流经过该正压分配盒的该正压出气口及该移料负压分配盒的该移料负压进气口。

30.进一步而言,所述的扣件自动投料系统,其中该移料负压分配盒的该移料负压进气口为一弧形通孔且同时正对多个这些移料管的内端开口;该移料负压分配盒内具有一负压均压结构,其上贯穿形成有至少一负压均压孔;该负压均压结构将该移料负压分配盒的内部空间区分为:一负压出气均压室,其连通该移料负压出气口;一负压进气均压室,其相对两侧的其中一侧连通该移料负压进气口,另一侧以该至少一负压均压孔连通该负压出气均压室;该负压进气均压室的截面宽度由中央朝该相对两侧渐缩。

31.进一步而言,所述的扣件自动投料系统,其中该正压分配盒的该正压出气口为一弧形通孔且同时正对多个这些移料管的内端开口;该正压分配盒内具有一正压均压结构,其上贯穿形成有至少一正压均压孔;该正压均压结构将该正压分配盒的内部空间区分为:一正压进气均压室,其连通该正压进气口;一正压出气均压室,其相对两侧的其中一侧连通该正压出气口,另一侧以该至少一正压均压孔连通该正压进气均压室;该正压出气均压室的截面宽度由中央朝该相对两侧渐缩。

32.进一步而言,所述之扣件自动投料系统,其中该输出件为一挠性输送带,并且该输出件环绕成一椭圆形;各该接料通道的一端于该输出件的外环面形成该扣件吸附口,另一端于该输出件的一负压侧面形成该负压出口端。

33.进一步而言,所述的扣件自动投料系统,其中该输出机构包含:一输出负压分配盒,其为一中空壳体,并且沿该输出方向延伸;该输出负压分配盒不随该输出件移动地设于该输出件的一侧;该输出负压分配盒具有:一输出负压出气口,其连通该输出负压产生器;一输出负压连通口,其紧邻该输出件的该负压侧面,并且沿该输出方向延伸;其中,该输出件的顶面的这些接料通道的负压出口端正对该输出负压连通口而连通该输出负压产生器。

34.进一步而言,所述的扣件自动投料系统,其中该输出件的这些扣件吸附口的开口周缘处形成有一环槽,该环槽用以容置该扣件。

35.进一步而言,所述的扣件自动投料系统,其中该扣件为螺丝。

附图说明

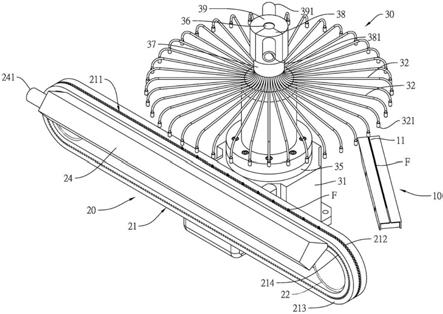

36.图1为本实用新型扣件自动投料系统的立体图。

37.图2为本实用新型扣件自动投料系统的输出机构的立体组件分解图。

38.图3为本实用新型扣件自动投料系统的移料装置的立体组件分解图。

39.图4为本实用新型扣件自动投料系统的俯视图。

40.图5为本实用新型扣件自动投料系统的纵向剖视示意图。

41.图6为本实用新型扣件自动投料系统于正压分配盒及移料负压分配盒处的立体剖视示意图。

42.图7为本实用新型扣件自动投料系统于正压分配盒及移料负压分配盒处的横向剖视示意图。

43.图8为沿图4中的a-a割面线上的纵向剖视示意图。

44.图9为本实用新型扣件自动投料系统的输出机构的纵向剖视示意图。

45.图10为现有技术的扣件投料系统的立体外观图。

具体实施方式

46.请参阅图1至图4所示,本实用新型的扣件自动投料系统用以输送扣件f,且扣件f较佳地为螺丝。扣件自动投料系统包含一输入机构10、一输出机构20及一移料装置30。

47.前述的输入机构10的一端为一扣件输出端11,输入机构10可将扣件f输送至扣件输出端11。具体来说,输入机构10可将多个扣件f紧密地沿一直线排列,并将排列好的扣件f逐一朝扣件输出端11投料。输入机构10与现有技术中的平送装置91大致相同,故细节不再赘述。

48.前述的输出机构20具有一输出件21、一输出驱动装置22(如图1所示)、一输出负压产生器23(如图4所示);以及在本实施例中,进一步具有一输出负压分配盒24。

49.请配合参阅图4及图9所示,输出件21沿一输出方向d(如图4所示)延伸。输出件21形成有复数个接料信道211,接料信道211相互独立,各接料通道211的两端分别有一扣件吸附口212及一负压出口端214。负压出口端214连通输出负压产生器23,扣件吸附口212沿输出方向d间隔设置。输出负压产生器23使扣件吸附口212具有负压吸附效果,可将扣件f吸附固定在扣件吸附口212上。

50.输出驱动装置22驱动输出件21以使扣件吸附口212于输出方向d移动。扣件吸附口212的开口周缘处较佳地形成有一环槽2121,环槽2121可容置扣件f。所谓扣件吸附口212的开口周缘处形成有一环槽2121,即等同于扣件吸附口212为一喇叭状开口。

51.在本实施例中,输出件21为环绕成一椭圆形的挠性输送带,各接料通道211的一端于输出件21的外环面形成扣件吸附口212,即扣件吸附口212沿着输出件21的延伸方向间隔设置;接料通道211的另一端于输出件21的一负压侧面213形成一负压出口端214。输出驱动装置22驱动输出件21环绕移动,而使输出件21顶面的扣件吸附口212于输出方向d移动。在其他实施例中,输出件21不以环绕成椭圆形为限,可随输送带结构变化而有不同形状。

52.接料通道211在本实施例中是透过输出负压分配盒24连通输出负压产生器23,但不以此为限。输出负压分配盒24为一中空壳体,并且沿输出方向d延伸。输出负压分配盒24不随输出件21移动地设于输出件21的一侧。

53.输出负压分配盒24具有一输出负压出气口241及一输出负压连通口242以连通输出负压产生器23。输出负压连通口242紧邻输出件21的负压侧面213,并且沿输出方向d延伸。输出负压连通口242紧邻输出件21的负压侧面213以减少气体泄漏而使输出负压分配盒24内保持负压。位于输出件21的顶面的接料通道211的负压出口端214正对输出负压连通口242而连通输出负压产生器23。

54.在本实施例中,输出负压分配盒24内具有一负压均压结构243,负压均压结构243上形成有一出口244,出口244沿输出方向d延伸。负压均压结构243将输出负压分配盒24的内部空间区分为一出气均压室245及一进气均压室246,出气均压室245连通输出负压出气口241,进气均压室246的相对两侧的其中一侧连通输出负压连通口242,另一侧以出口244连通出气均压室245(即出口244位于进气均压室246相对输出负压连通口242的一侧);进气均压室246的截面宽度由中央朝相对两侧渐缩。通过设置负压均压结构243,输出负压产生器23所产生的负压能够均匀的分配至各接料通道211,使各接料通道211所产生的负压吸附力量大致相等。

55.请配合参阅图3至图5所示,前述的移料装置30连接输入机构10及输出机构20。移

料装置30具有一底座31、复数个移料管32、一移料负压产生器33、一移料正压产生器34及一动力单元35,并且在本实施例中进一步具有一中心柱36、一套管37、一正压分配盒38及一移料负压分配盒39。

56.动力单元35设于底座31,动力单元35具体来说为一马达。中心柱36固设底座31并且向上延伸。套管37设于动力单元35上,并且可转动地套设于中心柱36外,套管37可被动力单元35驱动而以自身的中心线为轴转动。中心柱36的顶部向上突出于套管37,中心柱36向上突出于套管37的部分定义为一安装段361。

57.复数个移料管32环绕套管37的中心线间隔设置。各移料管32的相对两端分别具有一外端开口321及一内端开口322,内端开口322设于套管37并且外露于套管37的一连通面,所谓外露即内端开口322未被连通面遮蔽,而使气流能够从内端开口322进入或离开移料管32。连通面在本实施例中为套管37的顶面,但不以此为限,连通面也可以是套管37的其他外表面,例如外环面。

58.当套管37被动力单元35驱动而转动时,移料管32的外端开口321沿一圆形的移料路径p(如图4所示)移动并且通过输入机构10的扣件输出端11的上方及输出机构20的扣件吸附口212的动作路径上方。更具体来说,从顶侧向下视之(如图4所示),扣件输出端11位于外端开口321的移料路径p上,并且扣件吸附口212的动作路径为外端开口321的移料路径p的一切线。在其他实施例中,移料路径p不以圆形为限,可随系统结构变化而有不同形状的移料路径p。

59.动力单元35驱动移料管32的方式不以前述为限,仅要动力单元35可驱动移料管32,并使移料管32的外端开口321选择性地位置对应输入机构10的扣件输出端11或输出机构20的其中一接料通道211的扣件吸附口212即可。换句话说,动力单元35只要可驱动移料管32转动或移动,而使外端开口321循环地在扣件输出端11与输出机构20的其中一接料通道211之间移动即可。

60.各移料管32的内端开口322选择性地连通移料负压产生器33或移料正压产生器34,使移料管32的外端开口321可视情况吸附扣件或将其吸附的扣件吹离。在本实施例中,移料管32的内端开口322是透过正压分配盒38而在特定的角度范围连通移料正压产生器34,并透过移料负压分配盒39在其他角度范围连通移料负压产生器33,具体如下述。

61.请配合参阅图3、图5及图6所示,移料负压分配盒39设置于中心柱36,并且紧邻套管37的连通面。移料负压分配盒39为一中空壳体,且具有一移料负压出气口391、一移料负压进气口392及一负压均压结构393。移料负压出气口391连通移料负压产生器33。移料负压进气口392为一弧形通孔,其紧邻套管37的连通面,并且同时正对多个移料管32的内端开口322;所谓多个即两个以上,但不包含所有的移料管32。具体来说,移料负压进气口392为一弧形延伸约270度的通孔。

62.当套管37转动时,所有移料管32的内端开口322会依序经过移料负压进气口392,从而透过移料负压进气口392连通移料负压产生器33。因移料负压进气口392位置固定而移料管32会转动,故实际上为转动至移料负压进气口392角度范围内的移料管32会透过移料负压进气口392连通移料负压产生器33而成为吸管。移料负压分配盒39不以设置于中心柱36为限,仅要不可转动地连接底座31即可。

63.请配合参阅图5至图7所示,负压均压结构393位于移料负压分配盒39内,其上贯穿

形成有一第一负压均压孔394及复数个第二负压均压孔395。第一负压均压孔394为长条状,并且沿移料负压进气口392的延伸方向延伸,且具体来说为一弧形延伸约270度的长孔。在本实施例中,从上视视之,第一负压均压孔394与移料负压进气口392重迭。第二负压均压孔395沿负压进气口392的延伸方向间隔设置。

64.负压均压结构393将移料负压分配盒39的内部空间区分为一负压出气均压室396及一负压进气均压室397。负压出气均压室396连通移料负压出气口391,负压进气均压室397的相对两侧的其中一侧连通移料负压进气口392,另一侧以第一负压均压孔394及第二负压均压孔395连通负压出气均压室396。负压进气均压室397的截面宽度由中央朝前述相对两侧渐缩。请配合参阅图5所示,第二负压均压孔395较佳地沿负压进气均压室397的相对两侧的联机方向延伸;所谓第二负压均压孔395沿负压进气均压室397的相对两侧的联机方向延伸,即第二负压均压孔395沿移料负压进气口392与负压出气均压室396的联机方向延伸,使第二负压均压孔395大致沿气流的流动方向延伸;更具体来说,第二负压均压孔395上下延伸。通过设置负压均压结构393,移料负压产生器33所产生的负压能够均匀的分配至各移料管32的内端开口322,使各移料管32所产生的负压吸附力量大致相等。

65.请配合参阅图3、图5及图6所示,正压分配盒38设置于中心柱36,并且紧邻套管37的连通面。正压分配盒38为一中空壳体,且具有一正压进气口381、一正压出气口382及一正压均压结构383。正压进气口381连通移料正压产生器34。正压出气口382为一弧形通孔,其紧邻套管37的连通面,并且同时正对多个移料管32的内端开口322;所谓多个即两个以上,但不包含所有的移料管32。具体来说,正压出气口382为一弧形延伸约90度的弧形通孔。

66.当套管37转动时,移料管32的内端开口322会依序经过正压出气口382,从而透过正压出气口382连通移料正压产生器34。因正压出气口382位置固定而移料管32会转动,故实际上为转动至正压出气口382角度范围内的移料管32会透过正压出气口382连通正压产生器34而成为吹管。正压分配盒38不以固设中心柱36为限,仅要不可转动地连接底座31即可。

67.请配合参阅图6至图8所示,正压均压结构383位于正压分配盒38内,正压均压结构383与负压均压结构393大致相同。正压均压结构383上贯穿形成有一第一正压均压孔384及复数个第二正压均压孔385。第一正压均压孔384为长条状,并且沿正压出气口382的延伸方向延伸。第二正压均压孔385沿正压出气口382的延伸方向间隔设置。

68.正压均压结构383将正压分配盒38的内部空间区分为一正压出气均压室386及一正压进气均压室387。正压进气均压室387连通正压进气口381。正压出气均压室386的相对两侧的其中一侧连通正压出气口382,另一侧以第一正压均压孔384及第二正压均压孔385连通正压进气均压室387。正压出气均压室386的截面宽度由中央朝前述相对两侧渐缩。第二正压均压孔385较佳地沿正压出气均压室386的相对两侧的联机方向延伸;所谓第二正压均压孔385沿正压出气均压室386的相对两侧的联机方向延伸,即第二正压均压孔385沿正压出气口382与正压进气均压室387的联机方向延伸,使第二正压均压孔385大致沿气流的流动方向延伸;更具体来说,第二正压均压孔385上下延伸。通过设置正压均压结构383,移料正压产生器34所产生的正压能够均匀的分配至各移料管32的内端开口322,使各移料管32所产生的正压吹气力量大致相等。

69.请配合参阅图1及图4所示,本实用新型使用时,动力单元35驱动套管37转动,使各

移料管32的外端开口321沿圆形的移料路径p移动,并且使各移料管32的内端开口322会随套管37的转动而轮流经过正压分配盒38的正压出气口382及移料负压分配盒39的移料负压进气口392。当移料管32位置对应扣件输出端11时,移料管32的内端开口322正对移料负压分配盒39的移料负压进气口392,使所述移料管32的外端开口321产生负压,进而使扣件输出端11的扣件f被移料管32的外端开口321吸附。而当同一移料管32转动至位置对应输出机构20的扣件吸附口212时,移料管32的内端开口322改为正对正压分配盒38的正压出气口382,使所述移料管32的外端开口321产生正压吹气,进而使对应扣件吸附口212的扣件f被吹出移料管32的外端开口321,且扣件f被相对应的扣件吸附口212吸附。最后,扣件f被输出件21带动而沿输出方向d移动至加工机(图中未视)处进行加工。

70.综上所述,本实用新型通过设置输出负压产生器23及移料负压产生器33,扣件f在移动的过程中,会被负压吸附而牢固地固定在输出件21及移料管32上,因此本实用新型固定扣件f的效果较可靠、可节省加工准备时间,并且在保养维修上较为省时省力。

71.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何所属技术领域中具有通常知识者,在不脱离本实用新型技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1