探针对准及工件移送装置

1.本实用新型涉及打印用硒鼓部件生产检测技术领域,具体的说是一种探针对准及工件移送装置。

背景技术:

2.硒鼓部件主要应用于激光打印机,打印质量的好坏很大程度上是由硒鼓决定的。现有技术中在对硒鼓部件的芯片程序写入以及硒鼓部件的运送是通过人工进行,通过人工将程序写入的探针与硒鼓部件芯片引脚对准接触,电脑操作程序写入,然后通过人工将硒鼓部件取走,进入下一道工序。

3.现有结构存在的不足之处为:通过人工操作,极大的增加了工人的劳动强度,程序写入及移送的效率低,同时存在探针与芯片引脚对准不到位、接触不良导致程序未写入的风险。

技术实现要素:

4.本实用新型的目的是解决上述现有技术的不足,提供一种结构紧凑、自动化程度高、减轻工人劳动强度、探针对准精确度高、程序写入效率高的探针对准及工件移送装置。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种探针对准及工件移送装置,其特征在于:包括支撑架、台面板、工件夹紧移送装置、工件固定胎具、工件芯片程序写入装置和控制器,所述台面板固定在支撑架上,所述台面板上设有工件芯片程序写入装置和横向设置的工件固定胎具,所述工件芯片程序写入装置的位置与工件固定胎具上工件芯片引脚的位置相配合,所述台面板上在工件固定胎具的前侧、后侧均横向开设有供工件夹紧移送装置穿过的夹爪横移开口,所述夹爪横移开口的下方设有与支撑架相连接的工件夹紧移送装置,所述工件夹紧移送装置、工件芯片程序写入装置分别与控制器相连接;

7.所述工件芯片程序写入装置包括探针、探针固定板和探针驱动装置,所述探针一端与探针固定板固定连接,另一端为自由端并朝向工件固定胎具上工件芯片的引脚位置,所述探针固定板经固定在台面板上的探针驱动装置驱动,所述探针驱动装置与控制器相连接;

8.所述工件夹紧移送装置包括底部台面板、移送板、横移驱动装置、夹爪升降驱动气缸和手指气缸,所述底部台面板与支撑架固定连接,所述移送板经固定在底部台面板上的横移驱动装置驱动横向移动,所述夹爪升降驱动气缸固定在移送板上,所述手指气缸经夹爪升降驱动气缸驱动上下移动并穿出夹爪横移开口,所述手指气缸将工件固定胎具上的工件夹紧,所述横移驱动装置、夹爪升降驱动气缸、手指气缸分别与控制器相连接,通过设置工件芯片程序写入装置以实现将工件放在工件固定胎具后,探针自动与工件上芯片引脚对准接触,通过电脑将程序写入芯片,通过设置工件夹紧移送装置,手指气缸将写完程序的工件夹紧,并在夹爪升降驱动气缸的驱动下上移,在横移驱动装置的驱动下横移到达下一道

工序的位置,以实现探针与工件芯片引脚接触的自动化以及工件移送的自动化。

9.本实用新型还包括工件检测固定胎具和工件芯片程序检测装置,所述工件检测固定胎具横向设在台面板上并位于工件固定胎具一侧,所述工件芯片程序检测装置设在台面板上位置与工件检测固定胎具上工件芯片引脚的位置相配合,所述工件芯片程序检测装置包括检测探针、检测探针固定板和检测探针驱动装置,所述检测探针一端与检测探针固定板固定连接,另一端为自由端并朝向工件检测固定胎具上工件芯片的引脚位置,所述检测探针固定板经固定在台面板上的检测探针驱动装置驱动,所述检测探针驱动装置与控制器相连接,通过设置工件检测固定胎具和工件芯片程序检测装置,以使工件芯片程序写入后,检测探针与工件芯片引脚自动接触,用于检测程序是否写入。

10.本实用新型所述工件固定胎具、工件检测固定胎具的一侧均设有工件检测传感器,所述工件检测传感器经传感器支撑架与台面板相连接,所述工件检测传感器与控制器相连接,以便于检测工件固定胎具、工件检测固定胎具上是否有工件。

11.本实用新型所述探针驱动装置包括探针驱动气缸、滑轨固定板a、移送滑轨a、移送滑块a和滑轨连板a,所述探针驱动气缸的活塞杆与探针固定板固定连接,所述探针驱动气缸与控制器相连接,所述滑轨固定板a与台面板固定连接,所述移送滑轨a固定在滑轨固定板a上,所述移送滑块a与移送滑轨a滑动连接,所述移送滑块a上固定连接有滑轨连板a,所述滑轨连板a与探针固定板固定连接,通过设置探针驱动气缸带动探针移动与工件芯片引脚接触,电脑端操控将程序写入工件芯片,以实现探针对准的自动化,设置移送滑轨a和移送滑块a,以确保探针靠近或远离工件移动时的稳定性,保证探针能够精准的与芯片引脚接触。

12.本实用新型所述检测探针驱动装置包括检测探针驱动气缸、滑轨固定板b、移送滑轨b、移送滑块b和滑轨连板b,所述检测探针驱动气缸的活塞杆与检测探针固定板固定连接,所述检测探针驱动气缸与控制器相连接,所述滑轨固定板b与台面板固定连接,所述移送滑轨b固定在滑轨固定板b上,所述移送滑块b与移送滑轨b滑动连接,所述移送滑块b上固定连接有滑轨连板b,所述滑轨连板b与检测探针固定板固定连接,通过设置检测探针驱动气缸带动检测探针移动与工件芯片引脚接触,电脑端操控检测程序是否写入工件芯片,设置移送滑轨b和移送滑块b,以确保检测探针靠近或远离工件移动时的稳定性,保证检测探针能够精准的与芯片引脚接触。

13.本实用新型所述横移驱动装置包括横移驱动电机、主动带轮、从动轮轴、从动带轮、从动轮固定板、同步带和横移模组,所述横移驱动电机固定在底部台面板上,所述主动带轮与横移驱动电机的输出轴固定套接,所述从动带轮固定套接在从动轮轴上,所述从动轮轴的两端经轴承与从动轮固定板固定连接,所述从动轮固定板与底部台面板或横移模组固定连接,所述同步带套在主动带轮与从动带轮上并与主动带轮和从动带轮相啮合,所述横移驱动电机与控制器相连接;

14.所述横移模组包括左侧堵板、右侧堵板、移送滑轨c、移送滑块c、移送座,所述左侧堵板固定在底部台面板的左侧,所述右侧堵板与左侧堵板相对设置并固定在底部台面板的右侧,所述移送滑轨c的左端与左侧堵板固定连接,右端与右侧堵板固定连接,所述移送滑块c与移送滑轨c滑动连接,所述移送座的下端与移送滑块c固定连接,上端与移送板固定连接,所述移送座经同步带带动平移,通过主动带轮和从动带轮带动同步带转动,移送座随同

步带沿着移送滑轨c横向左右移送以带动移送板左右移动,使手指气缸夹紧工件后能够横移使工件到达工件称重检测装置的位置,结构紧凑,移动板横移精准度高,结构稳定性强。

15.本实用新型所述移送座上开设有开口向上的凹槽,所述移送座的整体形状为u形,所述移送座凹槽的底面设置成与同步带相配合的齿状,所述同步带穿过移送座并与移送座凹槽底面相配合,通过同步带带动移送座和移送板横向移送。

16.本实用新型所述夹爪升降驱动气缸包括左夹爪升降驱动气缸和右夹爪升降驱动气缸,所述手指气缸包括左手指气缸和右手指气缸,所述左夹爪升降驱动气缸固定在移送板的左端,所述右夹爪升降驱动气缸固定在移送板的右端,所述左手指气缸经左夹爪升降驱动气缸驱动上下移动并穿出夹爪横移开口将工件夹紧,所述右手指气缸经右夹爪升降驱动气缸驱动上下移动并穿出夹爪横移开口将工件夹紧,所述左夹爪升降驱动气缸、右夹爪升降驱动气缸、左手指气缸、右手指气缸分别与控制器相连接,此种结构设置以便于与工件固定胎具和工件检测固定胎具相配合,可同时夹起工件固定胎具和工件检测固定胎具上的工件,进一步提高工作效率。

17.本实用新型所述工件夹紧移送装置还包括左前夹爪固定板、左后夹爪固定板、左前夹爪、左后夹爪、右前夹爪固定板、右后夹爪固定板、右前夹爪和右后夹爪,所述左前夹爪固定板的下端与左手指气缸的前端手指固定连接,上端与左前夹爪固定连接,所述左后夹爪固定板的下端与左手指气缸的后端手指固定连接,上端与左后夹爪固定连接,所述右前夹爪固定板的下端与右手指气缸的前端手指固定连接,上端与右前夹爪固定连接,所述右后夹爪固定板的下端与右手指气缸的后端手指固定连接,上端与右后夹爪固定连接,通过设置前夹爪固定板和后夹爪固定板,以确保左夹爪和右夹爪将工件夹紧后,在夹爪升降驱动气缸的作用下能够穿过夹爪横移开口将工件抬升,空间结构布局合理,不会影响工件的抬升和横移。

18.本实用新型所述左前夹爪、左后夹爪朝向工件的端面形状及右前夹爪、右后夹爪朝向工件的端面形状与工件相匹配,以确保能够将工件夹紧却不会造成工件的损伤。

19.本实用新型的有益效果为:通过设置工件芯片程序写入装置以实现将工件放在工件固定胎具后,探针自动与工件上芯片引脚对准接触,通过电脑将程序写入芯片,通过设置工件夹紧移送装置,手指气缸将写完程序的工件夹紧,并在夹爪升降驱动气缸的驱动下上移,在横移驱动装置的驱动下横移到达下一道工序的位置,以实现探针与工件芯片引脚接触的自动化以及工件移送的自动化;通过设置工件检测固定胎具和工件芯片程序检测装置,以使工件芯片程序写入后,检测探针与工件芯片引脚自动接触,用于检测程序是否写入。

附图说明

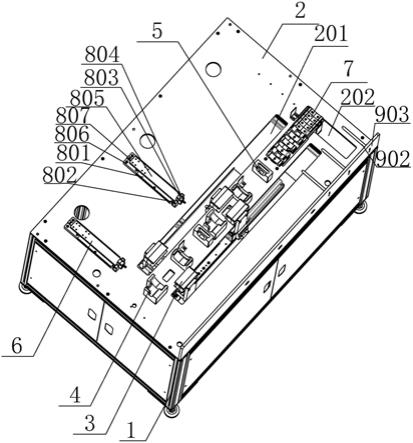

20.图1为本实用新型的整体结构示意图。

21.图2为本实用新型去掉触摸屏模块的整体结构示意图。

22.图3为本实用新型工件夹紧移动装置的结构示意图。

23.图4为图3中横移驱动装置的结构示意图。

24.图5为图4中去掉模组底板的结构示意图。

25.图6为本实用新型工件芯片程序写入装置的结构示意图。

26.图7为图6的主视图。

27.图8为本实用新型工件称重检测装置的结构示意图。

28.图9为图8中去掉称重模块的结构示意图。

29.图10为图8中去掉工件称重固定胎具的结构示意图。

30.附图标记:支撑架

‑

1、台面板

‑

2、夹爪横移开口

‑

201、次品纵移开口

‑

202、工件夹紧移送装置

‑

3、底部台面板

‑

301、移送板

‑

302、横移驱动装置

‑

303、横移驱动电机

‑

3031、主动轮轴

‑

3032、联轴器

‑

3033、从动带轮

‑

3034、同步带

‑

3035、主动轮固定板

‑

3036、从动轮固定板

‑

3037、左侧堵板

‑

3038、右侧堵板

‑

3039、橡胶块

‑

30310、移送滑轨c

‑

30311、移送滑块c

‑

30312、移送座

‑

30313、模组上盖

‑

30314、模组底板

‑

30315、左夹爪升降驱动气缸

‑

3041、右夹爪升降驱动气缸

‑

3042、左手指气缸

‑

3051、左前夹爪固定板

‑

3052、左后夹爪固定板

‑

3053、左前夹爪

‑

3054、左后夹爪

‑

3055、右手指气缸

‑

3056、右前夹爪固定板

‑

3057、右后夹爪固定板

‑

3058、右前夹爪

‑

3059、右后夹爪

‑

30510、工件固定胎具

‑

4、工件检测固定胎具

‑

5、工件芯片程序写入装置

‑

6、探针驱动气缸

‑

601、气缸推板a

‑

602、探针固定板

‑

603、探针

‑

604、滑轨连板a

‑

605、滑轨固定板a

‑

606、移送滑轨a

‑

607、移送滑块a

‑

608、工件称重检测装置

‑

7、工件称重固定胎具

‑

701、工件升降板

‑

702、单元接料棒插槽

‑

7021、工件升降驱动气缸

‑

703、称重托板

‑

704、称重传感器

‑

705、称重底板

‑

706、支撑柱

‑

707、工件称重支撑板

‑

708、升降板插槽

‑

7081、胎具限位槽

‑

7082、工件芯片程序检测装置

‑

8、检测探针驱动气缸

‑

801、气缸推板b

‑

802、检测探针固定板

‑

803、检测探针

‑

804、滑轨连板b

‑

805、滑轨固定板b

‑

806、移送滑轨b

‑

807、次品移送装置

‑

9、次品纵移驱动气缸

‑

901、单元工件接料棒

‑

902、工件挡板

‑

903。

具体实施方式

31.下面结合附图和实施例对本实用新型进行说明。此实施例中探针对准及工件移送装置(图2

‑

图7)与工件称重检测装置以及次品移送装置配合使用。

32.如附图所示,一种硒鼓部件自动称重检测装置,包括支撑架1、台面板2、工件夹紧移送装置3、工件固定胎具4、工件芯片程序写入装置6、工件称重检测装置7和控制器,所述台面板2固定在支撑架1上,所述台面板2上设有工件固定胎具4、工件芯片程序写入装置6和工件称重检测装置7,所述台面板2上在工件固定胎具4的前侧、后侧均横向开设有供工件夹紧移送装置3穿过的夹爪横移开口201,所述夹爪横移开口201的下方设有工件夹紧移送装置3,所述工件称重检测装置7设在工件固定胎具4的左侧或右侧并与工件夹紧移送装置3相配合,所述工件芯片程序写入装置6的位置与工件固定胎具6上工件芯片引脚的位置相配合,所述工件夹紧移送装置3、工件芯片程序写入装置6、工件称重检测装置7分别与控制器相连接;

33.所述工件芯片程序写入装置6包括探针604、探针固定板603和探针驱动装置,所述探针604一端与探针固定板603固定连接,另一端朝向工件固定胎具4上工件芯片的引脚位置,所述探针固定板603经固定在台面板上的探针驱动装置驱动,所述探针驱动装置与控制器相连接;

34.所述工件夹紧移送装置3包括底部台面板301、移送板302、横移驱动装置303、夹爪升降驱动气缸和手指气缸,所述底部台面板301与支撑架1固定连接,所述移送板302经固定在底部台面板301上的横移驱动装置303驱动横向移动,所述夹爪升降驱动气缸固定在移送

板302上,所述手指气缸经夹爪升降驱动气缸驱动上下移动并穿出夹爪横移开口201,所述手指气缸将工件固定胎具4上的工件夹紧,所述横移驱动装置、夹爪升降驱动气缸、手指气缸分别与控制器相连接;

35.所述工件称重检测装置7包括工件升降板702、工件升降驱动气缸703、称重托板704、工件称重支撑板708、称重传感器705和称重底板706,所述称重底板706与台面板2固定连接,所述称重传感器705固定在称重底板706上,所述称重传感器705上固定连接有称重托板704,所述称重托板704上固定连接有工件称重支撑板708,所述工件称重支撑板708的上端面上开设有供工件升降板插入的升降板插槽7081,所述工件升降板702设在工件称重支撑板708的上方并经与台面板固定连接的工件升降驱动气缸703驱动升降,当工件升降驱动气缸703驱动工件升降板702下落时,所述工件升降板702插入升降板插槽7081中并与升降板插槽7081间隙配合,工件经工件称重支撑板708托起,所述工件升降驱动气缸703与控制器相连接,通过设置工件芯片程序写入装置6以实现将工件放在工件固定胎具4后,探针604自动与工件上芯片引脚对准接触,通过程序控制芯片程序写入,通过设置工件夹紧移送装置,手指气缸将写完程序的工件夹紧,并在夹爪升降驱动气缸的驱动下上移,在横移驱动装置的驱动下横移到达工件称重检测装置的位置,将工件放在工件称重固定胎具上,工件升降驱动气缸驱动工件升降板下移到称重托板上进行称重,以实现探针与工件芯片引脚对准接触的自动化,以及称重检测的自动化。

36.此实施例还包括次品纵移装置9,所述次品纵移装置9包括次品纵移驱动气缸901、单元工件接料棒902和工件挡板903,所述次品纵移驱动气缸901与台面板2固定连接,所述次品纵移驱动气缸901与工件升降驱动气缸703相连接,所述次品纵移驱动气缸901与控制器相连接,所述工件挡板903横向设在工件称重检测装置7的前侧或后侧并与台面板2固定连接,所述单元工件接料棒902沿工件挡板903横向线性阵列设置,所述单元工件接料棒902的一端与工件挡板903固定连接,另一端为自由端并朝向工件升降板702,所述工件升降板702上开设有开口朝上并与单元工件接料棒902相配合的单元接料棒插槽7021,当单元工件接料棒902插在单元接料棒插槽7021中、工件升降驱动气缸703驱动工件升降板下移时,所述单元工件接料棒902将工件撑起,通过称重传感器检测后,如果重量不达标,工件升降驱动气缸703驱动工件升降板702上升到与单元工件接料棒902相配合的高度,次品纵移驱动气缸901驱动工件升降板702朝向单元工件接料棒902的方向移动,单元工件接料棒902插在单元接料棒插槽7021中,工件升降驱动气缸703驱动工件升降板702下移,以使次品放置在单元工件接料棒902上,实现合格品与次品的自动分拣。

37.所述工件称重支撑板708上在升降板插槽7081的上端设有胎具限位槽7082,所述胎具限位槽7082与升降板插槽7081相连通,所述胎具限位槽7082的形状与工件相匹配,通过设置胎具限位槽7082,以便于工件升降驱动气缸703驱动工件升降板下移经胎具限位槽进入升降板插槽内以后,工件卡在胎具限位槽7082内,便于工件的支撑固定,进一步确保称重的稳定性和精准度。

38.此实施例中工件称重支撑板708在称重托板704上沿着称重托板横向间隔设置若干个,便于工件撑起的稳定性。

39.此实施例中工件称重检测装置7还包括工件称重固定胎具701,工件称重固定胎具701固定在工件升降板702上,工件称重固定胎具701的形状与工件的形状相配合,用于对需

要称重的工件进行支撑,工件称重固定胎具701由单元称重胎具模块组成,所述单元称重胎具模块设在相邻的单元接料棒插槽7021之间,通过设置工件称重固定胎具用于对需要称重的工件进行支撑,当单元工件接料棒插在单元接料棒插槽7021内、工件升降驱动气缸703驱动工件称重固定胎具下移时,单元工件接料棒将工件撑起。

40.当工件升降板702下移插进升降板插槽7081中,所述单元接料棒插槽7021位置与升降板插槽7081位置相配合,以使工件称重固定胎具随工件升降板下移时不会影响工件称重支撑板将工件撑起。

41.此实施例中在台面板2上还开设有称重开口,为结构设置布局合理,称重底板706也设在台面板2的下端并通过支撑柱707与台面板2下端固定连接,称重托板704的上端面与台面板2的上端面平齐或略高于台面板2的上端面。

42.此实施例中在台面板2上开设有次品纵移开口202,次品纵移驱动气缸901和工件升降驱动气缸703均设在台面板2的下端,次品纵移驱动气缸901与台面板2的下端固定连接,次品纵移驱动气缸901驱动工件升降驱动气缸703在台面板2下方沿着次品纵移开口202纵向移动,工件升降驱动气缸703的活塞杆穿出次品纵移开口202与台面板上方的工件升降板702相连接,此种结构设置结构紧凑,布局合理,不占用台面板上方空间。

43.所述台面板2上在单元工件接料棒902的下方设有次品检测传感器,所述次品检测传感器与控制器相连接,用于检测单元工件接料棒902上是否有次品,便于操作人员将次品取走。

44.此实施例还包括工件检测固定胎具5和工件芯片程序检测装置8,所述工件检测固定胎具5横向设在台面板2上并位于工件固定胎具4与工件称重检测装置7之间,所述工件芯片程序检测装置8设在台面板2上位置与工件检测固定胎具5上工件芯片引脚的位置相配合,所述工件芯片程序检测装置8包括检测探针804、检测探针固定板803和检测探针驱动装置,所述检测探针804一端与检测探针固定板803固定连接,另一端为自由端并朝向工件检测固定胎具5上工件芯片的引脚位置,所述检测探针固定板803经固定在台面板2上的检测探针驱动装置驱动,所述检测探针驱动装置与控制器相连接,通过设置工件检测固定胎具5和工件芯片程序检测装置8,以使工件芯片程序写入后,检测探针与工件芯片引脚自动对准接触,进行检测,确保程序写入成功。

45.所述探针驱动装置包括探针驱动气缸601、气缸推板a602、滑轨固定板a606、移送滑轨a607、移送滑块a608和滑轨连板a605,所述探针驱动气缸601的活塞杆与气缸推板a602固定连接,气缸推板a602与探针固定板603固定连接,所述探针驱动气缸601与控制器相连接,所述滑轨固定板a606与台面板2固定连接,所述移送滑轨a607固定在滑轨固定板a606上,所述移送滑块a608与移送滑轨a607滑动连接,所述移送滑块a608上固定连接有滑轨连板a605,所述滑轨连板a605与探针固定板603固定连接,通过设置探针驱动气缸601带动探针604移动与工件芯片引脚接触,电脑端操控将程序写入工件芯片,以实现探针对准接触的自动化,设置移送滑轨a607和移送滑块a608,以确保探针靠近或远离工件移动时的稳定性,保证探针能够精准的与芯片引脚接触。此实施例中移送滑轨a607纵向设在探针驱动气缸601的上端,结构设计紧凑,布局合理。

46.所述检测探针驱动装置包括检测探针驱动气缸801、气缸推板b802、滑轨固定板b806、移送滑轨b807、移送滑块b和滑轨连板b805,所述检测探针驱动气缸801的活塞杆与气

缸推板b802固定连接,气缸推板b802与检测探针固定板803固定连接,所述检测探针驱动气缸801与控制器相连接,所述滑轨固定板b806与台面板2固定连接,所述移送滑轨b807固定在滑轨固定板b806上,所述移送滑块b与移送滑轨b807滑动连接,所述移送滑块b上固定连接有滑轨连板b805,所述滑轨连板b805与检测探针固定板803固定连接,通过设置检测探针驱动气缸801带动检测探针804移动与工件芯片引脚接触,电脑端操控检测程序是否写入工件芯片,设置移送滑轨b807和移送滑块b,以确保检测探针靠近或远离工件移动时的稳定性,保证检测探针能够精准的与芯片引脚接触。此实施例中移送滑轨b807纵向设在检测探针驱动气缸801的上端,结构设计紧凑,布局合理。

47.此实施例中台面板2上在工件固定胎具4、工件检测固定胎具5、工件称重固定胎具701的一侧均设有工件检测传感器,所述工件检测传感器与控制器相连接,以检测工件固定胎具4、工件检测固定胎具5、工件称重固定胎具701上是否放置有工件。

48.所述横移驱动装置303包括横移驱动电机3031、联轴器3033、主动轮轴3032、主动带轮、主动轮固定板3036、从动轮轴、从动带轮3034、从动轮固定板3037、同步带3035和横移模组,所述横移驱动电机3031固定在底部台面板301上,所述横移驱动电机3031的输出轴经联轴器3033与主动轮轴3032相连接,所述主动带轮固定套接在主动轮轴3032上,所述主动轮轴3032的两端经轴承与主动轮固定板3036固定连接,所述主动轮固定板3036与底部台面板301或横移模组固定连接,所述从动带轮3034固定套接在从动轮轴上,所述从动轮轴的两端经轴承与从动轮固定板3037固定连接,所述从动轮固定板3037与底部台面板301或横移模组固定连接,所述同步带3035套在主动带轮与从动带轮上并与主动带轮和从动带轮相啮合,所述横移驱动电机3031与控制器相连接;

49.所述横移模组包括左侧堵板3038、右侧堵板3039、移送滑轨c30311、移送滑块c30312、移送座30313,所述左侧堵板3038固定在底部台面板301的左侧,所述右侧堵板3039与左侧堵板3038相对设置并固定在底部台面板301的右侧,所述移送滑轨c30311的左端与左侧堵板3038固定连接,右端与右侧堵板3039固定连接,所述移送滑块c30312与移送滑轨c30311滑动连接,所述移送座30313的下端与移送滑块c30312固定连接,上端与移送板302固定连接,所述移送座30313经同步带3035带动平移,通过主动带轮和从动带轮带动同步带3035转动,移送座30313随同步带3035沿着移送滑轨c30311横向左右移送以带动移送板302左右移动,使手指气缸夹紧工件后能够横移使工件到达工件称重检测装置7的位置,结构紧凑,移动板302横移精准度高,结构稳定性强。

50.此实施例中横移模组还包括模组上盖30314、模组底板30315和同步带压板,移送座的上端面上开设有开口向上的凹槽,移送座整体形状设置成u形,所述模组上盖30314设在移送板302和移送座30313的凹槽之间并位于同步带3035的上方,所述模组上盖30314的左端与左侧堵板3038固定连接,右端与右侧堵板3039固定连接,所述模组上盖30314的下端面上固定连接有同步带压板,同步带压板压住同步带的上端面,模组底板30315设在移动滑轨c的下方,左端与左侧堵板3038固定连接,右端与右侧堵板3039固定连接,横移模组结构的设置以保证横移驱动装置的稳定性和横移的精准性。

51.此实施例中在移送座30313上凹槽的底面设置成齿状,与同步带相配合,以使同步带3035移动时带动移送座30313移动。

52.所述左侧堵板3038、右侧堵板3039上在移送滑轨c30311的上方均固定连接有橡胶

块30310,通过设置橡胶块30310以防止同步带3035转动带动移送座30313横移时,移送座30313碰到左侧堵板3038和右侧堵板3039,起到缓冲的作用。

53.此实施例中工件夹紧移送装置3中的夹爪升降驱动气缸设置两个,包括左夹爪升降驱动气缸3041和右夹爪升降驱动气缸3042,手指气缸也设置两个,包括左手指气缸3051和右手指气缸3056,左夹爪升降驱动气缸3041固定在移送板302的左侧,右夹爪升降驱动气缸3042固定在移送板302的右侧,左夹爪升降驱动气缸3041上连接有左手指气缸3051,右夹爪升降驱动气缸3042上连接有右手指气缸3056,左手指气缸3051经左夹爪升降驱动气缸3041驱动上下移动并穿出夹爪横移开口将工件夹紧,右手指气缸3056经右夹爪升降驱动气缸3042驱动上下移动并穿出夹爪横移开口将工件夹紧,所述左夹爪升降驱动气缸3041、右夹爪升降驱动气缸3042、左手指气缸3051、右手指气缸3056分别与控制器相连接。

54.此实施例中,工件固定胎具4和工件检测固定胎具5的形状设置能将工件固定且不影响左手指气缸3051和右手指气缸3056将工件夹紧。

55.此实施例中,工件夹紧移送装置3还包括左前夹爪固定板3052、左后夹爪固定板3053、左前夹爪3054、左后夹爪3055、右前夹爪固定板3057、右后夹爪固定板3058、右前夹爪3059和右后夹爪30510,左前夹爪固定板3052的下端与左手指气缸3051的前端手指固定连接,上端与左前夹爪3054固定连接,所述左后夹爪固定板3053的下端与左手指气缸3051的后端手指固定连接,上端与左后夹爪3055固定连接,所述右前夹爪固定板3057的下端与右手指气缸3056的前端手指固定连接,上端与右前夹爪3059固定连接,所述右后夹爪固定板3058的下端与右手指气缸3056的后端手指固定连接,上端与右后夹爪30510固定连接,通过设置前夹爪固定板和后夹爪固定板,以确保左夹爪和右夹爪将工件夹紧后,在夹爪升降驱动气缸的作用下能够穿过夹爪横移开口将工件抬升,空间结构布局合理,不会影响工件的抬升和横移。

56.所述前夹爪、后夹爪朝向工件的端面形状与工件相匹配,以确保能够将工件夹紧却不会造成工件的损伤。

57.此实施例中工件固定胎具4、工件检测固定胎具5、工件称重固定胎具701从左向右依次设置。

58.此实施例中控制器可采用plc控制器。

59.本实用新型工作过程如下:

60.1、操作人员在工件固定胎具4上放置需要程序写入及称重的第一工件,第一工件放置好以后,控制器控制探针驱动气缸601工作,探针驱动气缸601驱动探针604朝向第一工件移动,探针604与第一工件芯片引脚相接触,电脑端操作将程序通过探针写入第一工件芯片;

61.2、控制器控制横移驱动电机3031工作,驱动主动带轮、同步带3035转动,同步带3035带动移送板302横移,使得左手指气缸3051的位置与工件固定胎具4的位置相配合,左前夹爪3054在前侧的夹爪横移开口处位于工件固定胎具4的前侧,左后夹爪3055在后侧的夹爪横移开口处位于工件固定胎具4的后侧,左手指气缸3051将位于工件固定胎具4上的第一工件夹紧;

62.3、左夹爪升降驱动气缸3041驱动左手指气缸3051上移,以使第一工件上移从工件固定胎具4上脱离;

63.4、横移驱动电机3031驱动主动带轮转动,使得同步带3035带动移送座30313在移送滑轨30311上移动,使得第一工件到达工件检测固定胎具5的上方,左夹爪升降驱动气缸3041驱动左手指气缸3051下移,将第一工件放在工件检测固定胎具5上,左手指气缸3051控制左前夹爪3054和左后夹爪3055打开;

64.5、当第一工件放在工件检测固定胎具5上以后,在工件固定胎具4上放置第二工件,横移驱动电机3031驱动主动带轮转动,使得同步带3035带动移送座30313在移送滑轨30311上向左移动,使得左夹爪升降驱动气缸3041位于工件固定胎具4的下方,右夹爪升降驱动气缸3042位于工件检测固定胎具5的下方;

65.6、检测探针驱动气缸801驱动检测探针804朝向第一工件移动,与第一工件芯片引脚接触,用于检测程序是否写入,此时探针驱动气缸601驱动探针604朝向第二工件移动,与第二工件芯片引脚接触,将程序写入第二工件;

66.7、左手指气缸3051将位于工件固定胎具4上的第二工件夹紧,右手指气缸3056将位于工件检测固定胎具5上的第一工件夹紧,左夹爪升降驱动气缸3041驱动第二工件上移,右夹爪升降驱动气缸3042驱动第一工件上移,横移驱动电机3031驱动移送板302向右移动,第二工件到达工件检测固定胎具5的上方,第一工件到达工件称重固定胎具701的上方,左夹爪升降驱动气缸3041驱动第二工件下移将第二工件放在工件检测固定胎具5上,左手指气缸的左前夹爪3054和左后夹爪3055松开,右夹爪升降驱动气缸3042驱动第一工件下移将第一工件放在工件称重固定胎具701上,右手指气缸的右前夹爪3059和右后夹爪30510松开,横移驱动电机3031驱动主动带轮转动,同步带3035带动移送板302回移,以此类推,此时将第三工件放在工件固定胎具4上用于程序写入,检测探针驱动气缸801驱动探针检测第二工件程序是否写入;

67.8、工件升降驱动气缸703驱动工件升降板702、工件称重固定胎具701下移,工件升降板702下移到升降板插槽7081内且不与升降板插槽7081内壁接触,第一工件卡在胎具限位槽7082内,对第一工件进行称重,检测第一工件的重量是否达标,如程序写入成功及称重达到要求为合格品,工件升降驱动气缸703驱动工件升降板702抬升,第一工件被工件称重固定胎具701撑起并继续上移,此时左夹爪升降驱动气缸驱动已经程序写入的第三工件上移,右夹爪升降驱动气缸驱动已经程序检测的第二工件上移,第三工件、第二工件、第一工件的高度一致,横移驱动电机3031驱动移送板302右移,第二工件右移的过程中将第一工件从工件称重固定胎具上推出,落入工件收料槽中,左夹爪升降驱动气缸驱动第三工件下移到达工件检测固定胎具5上,右夹爪升降驱动气缸驱动第二工件下移到达工件称重固定胎具701上,继续进行下一步操作;如第一工件经称重检测不合格或程序写入失败为次品,根据控制器提示判断是称重不合格导致的次品还是程序写入失败导致的次品,工件升降驱动气缸703驱动工件升降板702抬升,次品纵移驱动气缸901驱动工件升降板702朝着单元工件接料棒902的方向移动,单元工件接料棒902插在单元接料棒插槽7021中,工件升降驱动气缸703驱动工件升降板702下移,使第一工件通过单元工件接料棒902撑住,操作人员将次品取走,次品纵移驱动气缸901再回到初始位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1