自动翻板机的制作方法

1.本实用新型属于胶合板加工技术领域的一种辅助翻板工具,具体地说,尤其涉及一种自动翻板机。

背景技术:

2.在胶合板的加工过程中,待芯板加工完成后,需要对芯板上下两侧进行贴面处理。贴面时,先通过涂胶机对芯板上下两侧进行涂胶,然后将面板和背板与芯板进行热压胶合。为保证胶合质量,需要检查芯板上下两侧的涂胶情况,现有技术中,在芯板上下两侧涂胶后,需要人工搬运进行翻板检查,这种方式存在以下缺陷:1、工人劳动强度大,工作效率低;2、人工在翻板过程中,手会触碰芯板上的涂胶,影响后续的贴面工序;3、工人翻板易刮花涂胶,导致产品合格率没有保障。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种自动翻板机,其结构简单,使用方便,通过机器代替人工进行翻板,大大提高工作效率的同时,避免触碰和刮花芯板上的涂胶,从而提高了产品的合格率。

4.所述的自动翻板机,包括支撑架,支撑架上通过转轴铰接有翻板架,转轴与动力装置连接,翻板架与转轴固定连接,翻板架上设有挡板,翻板架远离转轴的一端设有伸缩机构,伸缩机构的伸出端设有夹紧板。伸缩机构通过夹紧板与挡板配合,实现板材夹紧,在动力装置的作用,通过转轴带动翻板架翻转,实现自动化翻板作业,工作效率大幅提高。

5.优选地,所述动力装置为带电磁制动的减速电机。通过电磁制动可以实现动力装置在断电时急停,提高了本实用新型的可靠性和安全性。

6.优选地,所述转轴通过传动机构与动力装置连接,传动机构包括主动链轮和从动链轮,主动链轮和从动链轮之间设有传动链条,主动链轮与动力装置输出端固定连接,从动链轮与转轴一端固定连接。链轮传动提高了传动精度,操作方便,精确度高。

7.优选地,所述转轴另一端设有电磁失电制动器,电磁失电制动器与动力装置并联。电磁失电制动器与动力装置并联,在动力装置断电急停时,电磁失电制动器锁死并抱紧转轴的另一端,进一步提高了翻板机的可靠性和安全性。

8.优选地,还包括锥形辊保护架,锥形辊保护架包括机架,机架上设有两组以上的传动轴,传动轴通过轴承与机架转动连接,传动轴两端分别设有锥形辊,两锥形辊直径小的一端相对,翻板架两侧的架板设置于相邻两传动轴之间的间隙处,翻板架的上端面低于锥形辊最小直径的最高点。锥形辊保护架通过锥形辊支撑涂胶后的芯板,避免了芯板上的涂胶被刮花,同时由于翻板架的上端面低于锥形辊最小直径的最高点,避免翻板架接触芯板,进一步保护涂胶,从而实现在保护涂胶的同时,顺利检查芯板两面的涂胶效果。

9.优选地,所述锥形辊采用尼龙材质制作而成。尼龙材质的锥形辊避免损伤芯板。

10.优选地,所述机架上设有与翻板架相配合的缓冲板。缓冲板在翻板架下落时能有

效保护翻板架,避免损伤翻板架和机架。

11.与现有技术相比,本实用新型的有益效果是:

12.本实用新型结构简单,安全可靠,通过伸缩机构实现涂胶后的芯板两端自动夹紧,夹紧时不会触碰到涂胶,翻转时通过动力装置与传动机构配合,实现芯板的自动翻转,代替人工作业,降低了工人劳动强度,同时提高了生产效率;采用带电磁制动的减速电机,并增设电磁失电制动器,实现在断电时电机急停,同时电磁失电制动器锁紧抱死转轴,从而避免芯板掉落,大大安全性;锥形辊保护架实现芯板自动传送,并与涂胶工序连接,实现全自动作业。

附图说明

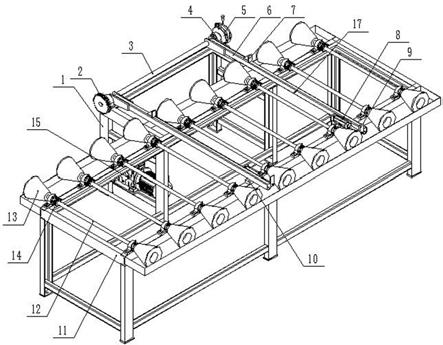

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的主视图;

15.图3为本实用新型的俯视图;

16.图4为本实用新型的左视图。

17.图中,1、支撑架;2、从动链轮;3、转轴;4、外球面球轴承;5、电磁失电制动器;6、翻板架;7、挡板;8、伸缩机构;9、夹紧板;10、缓冲板;11、机架;12、传动轴;13、锥形辊;14、传动齿轮;15、动力装置;16、主动链轮;17、光电感应开关;18、行程开关一;19、行程开关二。

具体实施方式

18.下面结合附图对本实用新型作进一步说明:

19.实施例一:自动翻板机包括支撑架1,支撑架1上通过转轴3铰接有翻板架6,转轴3一端直接与动力装置15转动连接,翻板架6与转轴3固定连接,翻板架6上设有挡板7,翻板架6远离转轴3的一端设有伸缩机构8,伸缩机构8的伸出端设有夹紧板9。安装时,支撑架1上固定连接有轴承座,转轴3靠近两端的位置分别通过外球面球轴承4与轴承座转动连接,伸缩机构8可以是气缸,气缸通过电磁阀、气泵与储气罐连接;伸缩机构8也可以是油缸,油缸通过电磁阀与液压泵与油箱连接。

20.实施例二:如图1所示,转轴3另一端设有电磁失电制动器5,电磁失电制动器5与动力装置15并联;翻板架6下方设有锥形辊保护架,锥形辊保护架包括机架11,机架11上设有与翻板架6相配合的缓冲板10,机架11上设有多组传动轴12,传动轴12通过轴承与机架11转动连接,传动轴12上设有传动齿轮14,相邻两传动齿轮14通过传动链条连接,传动轴12两端分别设有锥形辊13,两锥形辊13直径小的一端相对,翻板架6两侧的架板设置于相邻两传动轴12之间的间隙处,翻板架6的上端面低于锥形辊13最小直径的最高点;其它与实施例一相同。

21.实施例三:转轴3通过传动机构与动力装置15连接,传动机构包括主动链轮16和从动链轮2,主动链轮16和从动链轮2之间设有传动链条,主动链轮16与动力装置15输出端固定连接,从动链轮2与转轴3一端固定连接;其它与实施例二相同。

22.本实用新型在制作时,锥形辊13采用尼龙材质制作而成;位于前端或后端的传动齿轮14与电机连接;动力装置15为带电磁制动的减速电机;翻板架6上安装光电感应开关17,光电感应开关17用于感应芯板,并经延时后启动伸缩机构8和动力装置15;支撑架1和机

架11上分别铰接有行程开关一18和行程开关二19,用于控制翻板架6的翻板行程。

23.本实用新型在使用时,设置于自动涂胶工序之后。工作时,电机带动传动轴12和锥形辊13转动,吸盘式取板机构将芯板输送至自动涂胶机进行两面涂胶,涂胶后的芯板移动至锥形辊保护架,芯板两端与锥形辊13接触,锥形辊13的形状减小了与芯板的接触面积,从而最大化避免损坏芯板上的涂胶。涂胶后的芯板运行至锥形辊保护架,操作人员可对芯板正面的涂胶质量进行检查,若需要修补涂胶,操作人员可使电机暂停运行,待修补完毕后,再次启动电机;芯板移动至缓冲板10上方时,光电感应开关18感应到芯板后,经延时启动伸缩机构8,伸缩机构8的伸出端带动夹紧板9将芯板夹紧,此时,芯板位于夹紧板9和挡板7之间,且翻板架6的上端面与芯板不接触,经延时继电器延时后,动力装置15启动,动力装置15直接带动转轴3转动或动力装置15带动主动链轮16转动,主动链轮16通过传动链条带动从动链轮2、转轴3和翻板架6转动,将芯板进行翻面,当芯板翻转180

°

后,翻板架6触碰行程开关一18,动力装置15停止,且伸缩机构8的伸出端将芯板松开,芯板落入面皮上,此时芯板背面在上,操作人员可检查芯板背面的涂胶质量并进行补涂作业;延时后启动动力装置15,动力装置15带动翻板架6复位,当翻板架6触碰行程开关二19,动力装置15停止,如此循环工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1