一种成品出料分区机构的制作方法

1.本技术涉及医疗器械生产技术领域,特别涉及一种成品出料分区机构。

背景技术:

2.随着科学技术的不断发展,医疗器械的革新得到了进一步的提升,在现今的医疗器械生产中往往进行机械化自动化生产,将干燥剂、检测试盒、滴管放置在锡箔袋中。由于机械化生产,物料传输速度一般大于物料装配速度,导致内包出现空包情况,从而导致不良品的产生。

技术实现要素:

3.本技术为了解决上述技术问题,提供了一种成品出料分区机构,包括底板、摆动板、转向驱动组件、以及第一下料组件、第二下料组件,所述底板沿传输成品物料的传输带末端设置,所述转向驱动组件设置在所述底板上表面、且所述摆动板设置在所述转向驱动组件上端;所述第一下料组件、第二下料组件沿所述摆动板摆动方向分别摆动板两端。

4.可选地,所述底板上表面设置有安装凸起,所述安装凸起设置在所述底板与传输带相邻一侧。

5.可选地,所述转向驱动组件包括主动啮齿组件、从动啮齿组件,所述主动啮齿组件固定在安装凸起侧面,所述从动啮齿组件固定所述安装凸起上表面且所述从动啮齿组件与所述摆动板连接;所述主动啮齿组件、从动啮齿组件相互啮合连接。

6.可选地,所述主动啮齿组件包括第一安装板、第一气缸、齿条;所述第一安装板一侧与所述安装凸起固定连接,所述第一气缸固定在所述第一安装板下表面,所述第一安装板上表面设置有滑槽,所述齿条端部与所述气缸的驱动丝杆连接,且所述齿条滑动连接在所述滑槽内;所述齿条上表面设置有第一啮齿。

7.可选地,所述第一安装板上端设置有限位板,所述限位板搭接在所述滑槽一侧;所述齿条为上窄下宽的结构,所述齿条设置所述滑槽内且由限位板进行限位。

8.可选地,所述齿条一端设置有连接块,所述驱动丝杆端部设置有卡接凸起、气缸活动连接头,所述连接块卡接在所述卡接凸起与气缸活动连接头之间且由所述气缸活动连接头进行锁紧;所述气缸活动连接头还设置有便于转动的转动槽。

9.可选地,所述从动啮齿组件包括第二安装板、转轴,所述第二安装板设置在所述安装凸起上表面,所述第二安装板一侧设置有转动轴承,所述转轴一端设置在转动轴承上且与所述第二安装板转动连接,所述转轴另一端设置有与所述从动啮齿组件连接的第二啮齿。

10.可选地,所述转轴自由端设置有依次连接的啮齿部、第一连接部,所述第二啮齿设置在所述啮齿部外表面,所述第一连接部与所述摆动板连接,其中,所述第一连接部半径小于所述啮齿部半径。

11.可选地,所述摆动板下端设置有第二连接部,所述第二连接部截面呈“u”形,所述

第二连接部一自由端连接在所述摆动板上,所述第二连接部另一自由端设置有螺孔,所述第二连接部闭合端套接在所述第一连接部上。

12.可选地,所述第一下料组件为将物料传输到下一工位的传输组件,所述第二下料组件为下料料斗。

13.本技术的一种成品出料分区机构,其有益效果在于:本技术通过驱动摆动板,将良品的成品放置到第一下料组件,将不良的成品放置到第二下料组件,实现将对装配好的成品进行筛选,提高生产效率。

附图说明

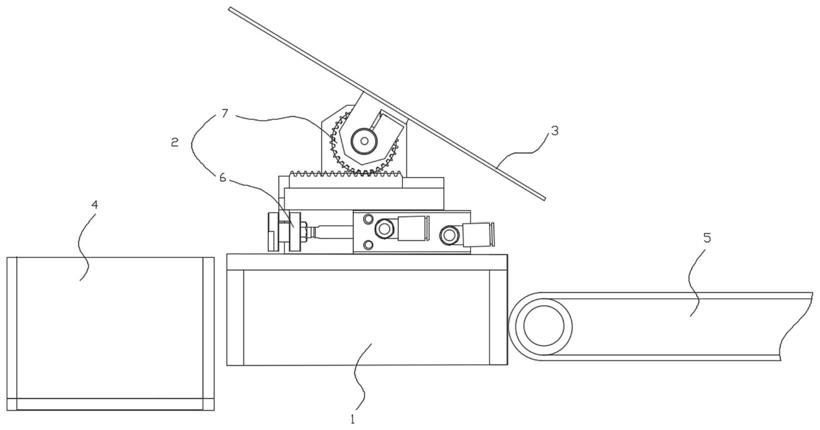

14.图1为本技术实施例的分区机构示意图1。

15.图2为本技术实施例的分区机构示意图2。

16.图3为本技术实施例的分区机构示意图3。

17.图4为本技术实施例的分区机构示意图4。

具体实施方式

18.下面结合附图对本技术的较佳实施例进行详细阐述,以使本技术的优点和特征更易被本领域技术人员理解,从而对本技术的保护范围作出更为清楚的界定。

19.在如图1-4所示的实施例中,本技术提供了一种成品出料分区机构,包括底板1、摆动板3、转向驱动组件2、以及第一下料组件5、第二下料组件6,底板1沿传输成品物料的传输带末端设置,转向驱动组件2设置在底板1上表面、且摆动板3设置在转向驱动组件2上端;第一下料组件5、第二下料组件6沿摆动板3摆动方向分别摆动板3两端。在本实施例中,本成品出料分区机构连接设置在传输带的末端,且在传输带上设置有对物料进行检测的重量检测仪或压力传感器,对物料的重量或压力进行检测,从而判断物料是否空包,如果为空包,将向转向驱动组件2输出信号,使其摆动板3发生转动。其中,第一下料组件5设置在摆动板3右侧、第二下料组件6设置在摆动板3左侧,摆动板3默认转向到右侧。本技术通过驱动摆动板3,将良品的成品放置到第一下料组件5,将不良的成品放置到第二下料组件6,实现将对装配好的成品进行筛选,提高生产效率。

20.在一些实施例中,底板1上表面设置有安装凸起11,安装凸起11设置在底板1与传输带相邻一侧。在本实施例中,底板1可以设置在安装传输带的工作台上,底板1上端通过设置安装凸起11对转向驱动组件2进行固定。

21.在一些实施例中,转向驱动组件2包括主动啮齿组件6、从动啮齿组件7,主动啮齿组件6固定在安装凸起11侧面,从动啮齿组件7固定安装凸起11上表面且从动啮齿组件7与摆动板3连接;主动啮齿组件6、从动啮齿组件7相互啮合连接。在本实施例中,从动啮齿组件7与摆动板3相固定,主动啮齿组件6与第一气缸连接,主动啮齿组件6由第一气缸驱动,通过啮合连接带动从动啮齿组件7进行转动,使摆动板3的摆动方向发生改变。

22.在上述实施例的一种实施方式中,主动啮齿组件6包括第一安装板61、第一气缸62、齿条63;第一安装板61一侧与安装凸起11固定连接,第一气缸62固定在第一安装板61下表面,第一安装板61上表面设置有滑槽66,齿条63端部与气缸的驱动丝杆65连接,且齿条63滑动连接在滑槽66内;齿条63上表面设置有第一啮齿64。在本实施例中,本技术通过第一气

缸62驱动,使驱动丝杆65进行伸缩,从而使齿条63在滑槽66中进行滑动。其中,第一安装板61可以通过螺栓固定在安装凸起11一侧。

23.在上述实施例的一种实施方式中,第一安装板61上端设置有限位板67,限位板67搭接在滑槽66一侧;齿条为上窄下宽的结构,齿条设置滑槽66内且由限位板67进行限位。在本实施例中,本技术齿条滑动连接在滑槽66内,通过限位板67对齿条上端进行固定,使齿条在第一气缸62驱动时,不脱离滑槽66,结构更加稳定。其中,限位板67可以通过螺栓固定在第一安装板61上表面。

24.在上述实施例的一种实施方式中,齿条63一端设置有连接块68,驱动丝杆65端部设置有卡接凸起69、气缸活动连接头60,连接块68卡接在卡接凸起69与气缸活动连接头60之间且由气缸活动连接头60进行锁紧;气缸活动连接头60还设置有便于转动的转动槽。在本实施例中,齿条63通过连接块68卡接在驱动丝杆65上,可通过拧动转动槽实现气缸活动连接头60的对连接块68的紧固或拆卸。

25.在上述实施例的一种实施方式中,从动啮齿组件7包括第二安装板71、转轴,第二安装板71设置在安装凸起11上表面,第二安装板71一侧设置有转动轴承,转轴一端设置在转动轴承上且与第二安装板71转动连接,转轴另一端设置有与从动啮齿组件7连接的第二啮齿74。转轴自由端设置有依次连接的啮齿部72、第一连接部73,第二啮齿74设置在啮齿部72外表面,第一连接部73与摆动板3连接,其中,第一连接部73半径小于啮齿部72半径。在本实施例中,本技术的转轴一端转动连接在第二安装板71内,转轴啮齿部72设置有第二啮齿74且下端与主动啮齿组件6的第一啮齿64啮合连接;在第一气缸62驱动下,通过齿条63拉动转轴进行转动,使固定在第一连接部73的摆动板3发生转动。

26.在一些实施例中,摆动板3下端设置有第二连接部31,第二连接部31截面呈“u”形,第二连接部31一自由端连接在摆动板3上,第二连接部31另一自由端设置有螺孔,第二连接部31闭合端套接在第一连接部73上。在本实施例中,本技术通过第二连接部31套接在第一连接部73上与转向驱动组件2进行固定。第二连接部31呈“u”形,使连接部具有弹性,将第二连接部31一自由端拉开即可将摆动板3安装到转轴的第一连接部73上;安装完成后,可通过螺栓锁入螺孔,将第二连接部31自由端进行固定,使结构更加牢固。

27.在一些实施例中,第一下料组件5为将物料传输到下一工位的传输组件,第二下料组件6为下料料斗。在本实施例中,第一下料组件5设置在摆动板3右侧、第二下料组件6设置在摆动板3左侧,摆动板3默认转向到右侧。本技术通过驱动摆动板3,将良品的成品放置到第一下料组件5,将不良的成品放置到第二下料组件6,实现将对装配好的成品进行筛选,提高生产效率。

28.上面结合附图对本技术的实施方式作了详细说明,但是本技术并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1