基座上料设备的制作方法

1.本实用新型涉及继电器生产技术领域,尤其涉及一种基座上料设备。

背景技术:

2.继电器是具有隔离功能的自动开关元件,广泛应用于遥控、遥测、通讯、自动控制、机电一体化及电力电子设备中,是最重要的控制元件之一。继电器主要由线圈、铁芯、铁架、衔铁、挂钩、推片、基座、外壳、端子等部分组成。目前,在继电器的生产加工过程中,基座的上料工序自动化程度较低,需要人力的投入比较大,无形中就提高了生产成本,存在工作效率低下的问题,且人工上料容易导致基座和载具粘上灰尘,影响继电器的生产质量。

技术实现要素:

3.本实用新型的目的在于提供一种可对基座进行自动化上料的基座上料设备。

4.为实现上述目的,本实用新型提供了一种基座上料设备,包括机架、主输送线、载具、除尘机构、供料机构及上料机械手,所述主输送线设置于所述机架上,所述主输送线上沿其输送方向依次设有除尘工位及上料工位,所述载具设置于所述主输送线上,所述载具用于装载基座,所述主输送线可将所述载具依次输送至所述除尘工位和所述上料工位;所述除尘机构设置于所述机架上并横跨于所述主输送线的所述除尘工位上;所述供料机构设置于所述机架上并用于提供所述基座;所述上料机械手设置于所述机架上,所述除尘机构和所述上料机械手沿所述主输送线的输送方向依次布置,所述上料机械手用于将所述供料机构上的所述基座搬运至所述主输送线上的已除尘的所述载具上。

5.较佳地,所述供料机构包括震动料盘组件及分料机构,所述震动料盘组件和所述分料机构分别设置于所述机架上,所述分料机构与所述震动料盘组件的震料输出端对接,所述震动料盘组件用于将所述基座逐个地输送至所述分料机构上,所述分料机构用于对输送过来的第一个所述基座与其他所述基座分隔开,所述上料机械手用于搬运所述分料机构分隔出来的所述基座。

6.较佳地,所述分料机构包括分料支座、分料固定座、压料机构、分料移动驱动机构及分料移动座,所述分料支座设置于所述机架上,所述分料固定座固定于所述分料支座上,所述分料固定座设有第一料道,所述第一料道的一端与所述震动料盘组件的震料输出端对接,所述压料机构设置于所述分料支座上,所述压料机构用于压住所述第一料道上的所述基座;所述分料移动驱动机构设置于所述机架上,所述分料移动驱动机构与所述分料移动座连接,所述分料移动座设有第二料道;借由所述分料移动驱动机构驱动所述分料移动座移动,以使所述第二料道与所述第一料道的另一端对接或脱离,从而使得所述第二料道上接取所述第一料道上的所述基座,或者,使得所述第二料道上的所述基座与第一料道上的所述基座分隔开。

7.较佳地,所述分料支座上设有滑轨,所述分料移动座可滑动地设置于所述滑轨上。

8.较佳地,所述分料支座上沿所述分料移动座的移动方向呈间隔地设有两个限位

件,所述分料移动座上设有位于两个所述限位件之间的凸块,所述限位件用于所述分料移动座的移动进行限位。

9.较佳地,所述震动料盘组件具有两个所述震料输出端,所述分料固定座设有两个所述第一料道,两个所述第一料道分别与两个所述震料输出端对接,所述分料移动座设有两个所述第二料道,两个所述第二料道可分别与两个所述第一料道对接。

10.较佳地,所述上料机械手上设有两个夹取部,所述上料机械手可驱使两个所述夹取部分别夹取两个所述第二料道上的所述基座。

11.较佳地,还包括回流输送线及转送机构,所述回流输送线设置于所述机架上,所述回流输送线用于输送回流的所述载具,所述转送机构设置于所述机架上并位于所述回流输送线与所述主输送线之间,所述转送机构用于将所述回流输送线上的载具转移至所述主输送线上。

12.较佳地,所述回流输送线与所述主输送线呈平行设置。

13.较佳地,所述转送机构包括转送支撑台、第一顶推机构及第二顶推机构,所述转送支撑台设置于所述机架上,所述转送支撑台上设有用于容置所述载具的容置槽,所述容置槽内设有回流工位及输送工位,所述回流输送线的一端与所述回流工位对接,所述回流输送线可将所述载具回流至所述回流工位,所述主输送线的一端与所述输送工位对接,所述第一顶推机构和所述第二顶推机构分别设置机架上,所述第一顶推机构的顶推方向与所述第二顶推机构的顶推方向相垂直,所述第一顶推机构用于将位于所述回流工位上的所述载具顶推至所述输送工位,所述第二顶推机构用于将位于所述输送工位的所述载具顶推至所述主输送线。

14.与现有技术相比,本实用新型的基座上料设备通过设置供料机构对基座进行自动供料,通过主输送线输送载具,再利用上料机械手将供料机构上的基座搬运至主输送线上的载具上,从而对基座进行自动化上料,且在载具装载工件前,还通过设置除尘机构,利用除尘机构对主输送线上的载具进行除尘,保证每一个用于装载基座的载具均是无尘的,从而保证用该基座制作继电器的生产质量。

附图说明

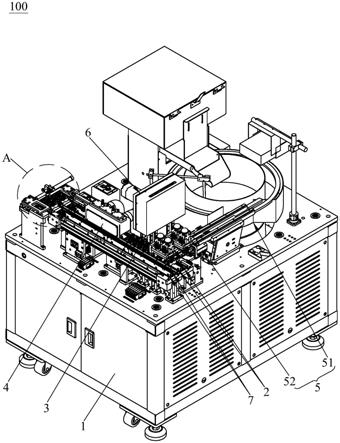

15.图1是本实用新型的基座上料设备的立体结构示意图。

16.图2是本实用新型的基座上料设备的俯视图。

17.图3是本实用新型的分料机构的结构示意图。

18.图4是本实用新型的分料机构的另一角度的结构示意图。

19.图5是本实用新型的上料机械手的结构示意图。

20.图6是图1中a处的放大图。

具体实施方式

21.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

22.请参阅图1及图2,本实用新型的基座上料设备100包括机架1、主输送线2、载具3、除尘机构4、供料机构5及上料机械手6,主输送线2设置于机架1上,主输送线2上沿其输送方

向依次设有除尘工位21及上料工位22,载具3设置于主输送线2上,载具3用于装载基座,主输送线2可将载具3依次输送至除尘工位21和上料工位22;除尘机构4设置于机架1上并横跨于主输送线2的除尘工位21上;供料机构5设置于机架1上并用于提供基座;上料机械手6设置于机架1上,除尘机构4和上料机械手6沿主输送线2的输送方向依次布置,上料机械手6用于将供料机构5上的基座搬运至主输送线2上的已除尘的载具3上。其中,主输送线2和除尘机构4的具体结构和原理为本领域技术人员所熟知,故在此不赘述。

23.请参阅图1及图3,供料机构5包括震动料盘组件51及分料机构52,震动料盘组件51和分料机构52分别设置于机架1上,分料机构52与震动料盘组件51的震料输出端511对接,震动料盘组件51用于将基座逐个地输送至分料机构52上,分料机构52用于对输送过来的第一个基座与其他基座分隔开,上料机械手6用于搬运分料机构52分隔出来的基座。

24.请参阅图3及图4,在本实施例中,分料机构52包括分料支座521、分料固定座522、压料机构523、分料移动驱动机构524及分料移动座525,分料支座521设置于机架1上,分料固定座522固定于分料支座521上,分料固定座522设有第一料道522a,第一料道522a的一端与震动料盘组件51的震料输出端511对接,压料机构523设置于分料支座521上,压料机构523用于压住第一料道522a上的基座;分料移动驱动机构524设置于机架1上,分料移动驱动机构524与分料移动座525连接,分料移动座525设有第二料道525a;借由分料移动驱动机构524驱动分料移动座525移动,以使第二料道525a与第一料道522a的另一端对接或脱离,从而使得第二料道525a上接取第一料道522a上的基座,或者,使得第二料道525a上的基座与第一料道522a上的基座分隔开。震动料盘组件51的震料输出端511将基座逐个地经分料固定座522的第一料道522a输送至分料移动座525的第二料道525a上,当前方的第一个基座到达第二料道525a时,压料机构523下压位于第一料道522a的第二个基座,分料移动驱动机构524驱动分料移动座525移动,以使第二料道525a与第一料道522a脱离,从而将第二料道525a上的基座与第一料道522a上的基座分隔开,即第一个基座与其他基座分隔开,然后上料机械手6将第二料道525a上的基座搬运至位于主输送线2的载具3上,接着,分料移动驱动机构524驱动分料移动座525移动,以使第二料道525a与第一料道522a对接,下料基座松开其下压的基座,使得下一个基座从第一料道522a进入第二料道525a,如此循环,实现对基座的逐个分料。其中,压料机构523可采用现有的气缸与压块连接的结构,分料移动驱动机构524可采用现有的气缸结构,但不以此为限。

25.请继续参阅图3及图4,进一步地,分料支座521上设有滑轨521a,分料移动座525可滑动地设置于滑轨521a上。更进一步地,分料支座521上沿分料移动座525的移动方向呈间隔地设有两个限位件521b,分料移动座525上设有位于两个限位件521b之间的凸块525b,限位件521b用于分料移动座525的移动进行限位。通过限位件521b对分料移动座525的移动进行限位,避免第二料道525a与第一料道522a对接时分料移动座525与分料固定座522发生碰撞现象,以及避免第二料道525a与第一料道522a脱离时分料移动座525滑出滑轨521a或分料支座521。

26.请参阅图1、图2及图5,在本实施例中,震动料盘组件51具有两个震料输出端511,分料固定座522设有两个第一料道522a,两个第一料道522a分别与两个震料输出端511对接,分料移动座525设有两个第二料道525a,两个第二料道525a可分别与两个第一料道522a对接。上料机械手6上设有两个夹取部61,上料机械手6可驱使两个夹取部61分别夹取两个

第二料道525a上的基座。震动料盘组件51通过两个震料输出端511分别像第一料斗和第二料道525a送料,使得上料机械手6通过两个夹取部61分别夹取两个第二料道525a上的基座,从而一次性将两个基座搬运至主输送线2的载具3上,实现一出二的上料方式,极大提高了上料效率。其中,上料机械手6和夹取部61的具体结构和原理为本领域技术人员所熟知,故在此不赘述。

27.请参阅图1及图6,本实用新型的基座上料设备100还包括回流输送线7及转送机构8,回流输送线7设置于机架1上,回流输送线7用于输送回流的载具3,转送机构8设置于机架1上并位于回流输送线7与主输送线2之间,转送机构8用于将回流输送线7上的载具3转移至主输送线2上。在本实施例中,回流输送线7与主输送线2呈平行设置,但不以此为限,举例而言,回流输送线7与主输送线2可呈垂直布置或上下布置等等。具体地,转送机构8包括转送支撑台81、第一顶推机构82及第二顶推机构83,转送支撑台81设置于机架1上,转送支撑台81上设有用于容置载具3的容置槽811,容置槽811内设有回流工位811a及输送工位811b,回流输送线7的一端与回流工位811a对接,回流输送线7可将载具3回流至回流工位811a,主输送线2的一端与输送工位811b对接,第一顶推机构82和第二顶推机构83分别设置机架1上,第一顶推机构82的顶推方向与第二顶推机构83的顶推方向相垂直,第一顶推机构82用于将位于回流工位811a上的载具3顶推至输送工位811b,第二顶推机构83用于将位于输送工位811b的载具3顶推至主输送线2。在回流输送线7将空载的载具3回流至回流工位811a后,第一顶推机构82将位于回流工位811a上的载具3顶推至输送工位811b,第二顶推机构83再将位于输送工位811b的载具3顶推至主输送线2上,主输送线2再把空载的载具3依次输送至除尘工位21和上料工位22。第一顶推机构82及第二顶推机构83可采用现有的气缸与顶推块连接的结构,但不以此为限。其中,主输送线2和回流输送线7分别与继电器生产线上的其他设备进行对接,使得主输送线2将装有基座的载具3输送至该设备上,以及该设备将空载的载具3回流至回流输送线7上。

28.结合图1至图6,本实用新型的基座上料设备100的具体工作原理如下:

29.回流输送线7将空载的载具3回流至回流工位811a后,第一顶推机构82将位于回流工位811a上的载具3顶推至输送工位811b,第二顶推机构83再将位于输送工位811b的载具3顶推至主输送线2上,主输送线2再把空载的载具3依次输送至除尘工位21和上料工位22。载具3位于除尘工位21时,除尘机构4对该载具3进行除尘。载具3位于上料工位22时,震动料盘组件51将基座逐个地经分料固定座522的第一料道522a输送至分料移动座525的第二料道525a上,分料移动驱动机构524驱动分料移动座525移动,以使第二料道525a与第一料道522a脱离,从而将第二料道525a上的基座与第一料道522a上的基座分隔开,使得上料机械手6通过两个夹取部61分别夹取两个第二料道525a上的基座,从而一次性将两个基座搬运至主输送线2的载具3上,实现一出二的上料方式。

30.综上,本实用新型的基座上料设备100通过设置供料机构5对基座进行自动供料,通过主输送线2输送载具3,再利用上料机械手6将供料机构5上的基座搬运至主输送线2上的载具3上,从而对基座进行自动化上料,且在载具3装载工件前,还通过设置除尘机构4,利用除尘机构4对主输送线2上的载具3进行除尘,保证每一个用于装载基座的载具3均是无尘的,从而保证用该基座制作继电器的生产质量。且,本实用新型采用一出二的上料方式,极大提高了上料效率。

31.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1