一种裁切多层覆压机构的制作方法

1.本技术涉及标签纸加工设备领域,尤其是涉及一种裁切多层覆压机构。

背景技术:

2.标签纸在人们的生活中应用广泛,其具有不用刷胶、美观和方便快捷等优点。而裁切覆压机构在标签纸的生产中必不可少,主要用于对标签纸进行裁切和覆压等加工。

3.相关技术中,裁切覆膜机构包括机架和设置在机架的传送辊、裁切装置和覆压装置,在标签纸覆压过程中,被覆压的两层标签纸经常会出现错位偏移的情况,从而出现表观质量缺陷,产生废料,提高标签纸的生产成本。

技术实现要素:

4.为了解决生产中覆压物料时出现错位偏移的问题,本技术提供一种裁切多层覆压机构。

5.本技术提供的一种裁切多层覆压机构,采用如下技术方案:

6.一种裁切多层覆压机构,包括第一安装板和第二安装板,所述第一安装板和第二安装板平行设置,所述第一安装板上由进料端至出料端依次设置有送料辊、第一传动辊、裁切装置、左导向辊、上导向辊、前贴合辊、后贴合辊、前覆压辊、后覆压辊和第二传动辊;所述第二安装板上设置有右导向辊,所述左导向辊与右导向辊共轴线设置,所述上导向辊位于左导向辊的斜上方,所述前贴合辊和后贴合辊相邻设置于上导向辊的下方,所述前覆压辊设置于后贴合辊下方,前覆压辊和后覆压辊的辊面相互压合且留有供物料带穿过的间隙;所述第一安装板上设置有分别驱动送料辊、裁切装置和前覆压辊转动的电机;所述前贴合辊和后贴合辊上方均倾斜设置有通过卡住物料带边缘,以矫正物料带位置的纠偏装置。

7.通过采用上述技术方案,第一安装板上设置的送料辊、第一传动辊、裁切装置、左导向辊、上导向辊、前贴合辊,后贴合辊、前覆压辊、后覆压辊和第二传动辊,使物料从进料完成裁切、覆压的工序,第一安装板上设置的驱动送料辊、裁切装置和前覆压辊转动的电机,使第一传动辊、左导向辊、右导向辊、上导向辊、前贴合辊,后贴合辊、后覆压辊和第二传动辊从动运输,并对物料带起到一定的张紧作用,前贴合辊和后贴合辊设置的纠偏装置可在物料即将进入覆压工序时,通过卡住物料带边缘,以恢复偏移的物料,可避免因物料错位偏移,而产生表观质量缺陷。

8.本技术进一步设置为:所述纠偏装置包括螺纹杆、固定杆和两个档杆,所述螺纹杆一端固定于第一安装板上,所述第一安装板上设置有驱动螺纹杆转动的电机,所述固定杆设置于螺纹杆下方,所述螺纹杆上螺纹连接有两个滑块,所述两个滑块上端与两个档杆底端固定连接,所述螺纹杆表面分别设置有供两个滑块向螺纹杆中部滑动的螺纹,所述固定杆上设置有两个套管,两个所述套管固定连接于两个所述滑块的底部,所述滑块上方设置有固定板,所述固定板上开设有若干供档杆穿过并滑动的限位孔。

9.通过采用上述技术方案,两个滑块分别与固定杆上的两个套管固定,并螺纹连接

于螺纹杆外部,实现螺纹杆转动在螺纹杆表面螺纹的作用下两个滑块向中部移动,由于两个档杆底端与两个滑块上端固定连接,两个滑块向中部移动时则会带动两个档杆向中部移动,固定板上开设的限位孔,可使两个档杆移动间距与物料等宽时,停止移动,从而实现纠偏的功能。

10.本技术进一步设置为:两个所述档杆的与物料接触部位设置有推料板。

11.通过采用上述技术方案,两个档杆上设置的推料板,可加大档杆与物料的接触面积,在纠偏过程中更加稳定,避免出现损坏物料边缘或挡板未与物料边缘接触的现象。

12.本技术进一步设置为:所述裁切装置包括刀辊和圆切刀,所述刀辊一端固定于第一安装板上,另一端固定于第二安装板,所述第一安装板设置有驱动刀辊转动的电机,所述圆切刀套设在刀辊外部。

13.通过采用上述技术方案,刀辊外部套设有圆切刀,可通过驱动刀辊转动而实现圆切刀转动,从而实现裁切的功能。

14.本技术进一步设置为:所述第一安装板和第二安装板上均设置有张紧物料带边缘的张紧组件,两组所述张紧组件分别设置于刀辊两端下方。

15.通过采用上述技术方案,刀辊两端下方设置的张紧组件,可在裁切物料过程中对物料两端起到张紧的作用,提高裁切的效果,可避免裁切时物料松弛,裁切时出现物料破损情况。

16.本技术进一步设置为:所述张紧组件包括上压轮和下压轮,所述上压轮和下压轮的轮面贴合并留有供物料带穿过的间隙,所述第一安装板上设置有驱动下压轮转动的压轮电机。

17.通过采用上述技术方案,物料边缘从上压轮和下压轮之间通过,通过上压轮和下压轮对物料边缘产生一定的压力,从而对物料起到张紧的作用。

18.本技术进一步设置为:所述上压轮和下压轮外侧均套接有棉质覆压层。

19.通过采用上述技术方案,上压轮和下压轮外侧套接的棉质覆压层可防止当上压轮和下压轮作用物料边缘时,造成物料边缘受损。

20.本技术进一步设置为:所述送料辊一端固定于第一安装板上,另一端为自由端。

21.通过采用上述技术方案,送料辊一端固定于第一安装板上,另一端悬空设置,便于在物料卷用完后,将物料卷套装在送料辊上。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.第一安装板上设置的送料辊、第一传动辊、裁切装置、左导向辊、右导向辊、上导向辊、前贴合辊,后贴合辊、前覆压辊、后覆压辊和第二传动辊,使物料完成裁切、覆压的工序,第一安装板上设置的驱动送料辊、裁切装置和前覆压辊转动的电机,使第一传动辊、左导向辊、上导向辊、前贴合辊,后贴合辊、后覆压辊和第二传动辊从动运输,并对物料带起到一定的张紧作用,前贴合辊和后贴合辊设置的纠偏装置可在物料带即将进入覆压工序时,通过卡住物料带边缘,以恢复偏移的物料带,可避免因物料带错位偏移,而产生表观质量缺陷。

24.2.两个滑块分别与固定杆上的两个套管固定,并螺纹连接于螺纹杆外部,实现螺纹杆转动在螺纹杆表面螺纹的作用下两个滑块向中部移动,由于两个档杆底端与两个滑块上端固定连接,两个滑块向中部移动时则会带动两个档杆向中部移动,固定板上开设的限

位孔,可使两个档杆移动间距与物料等宽时,停止移动,从而实现纠偏的功能。

25.3.刀辊外部套设有圆切刀,可通过驱动刀辊转动而实现圆切刀转动,从而实现裁切的功能。刀辊两端下方设置的张紧组件,可在裁切物料过程中对物料两端起到张紧的作用,提高裁切的效果,可避免裁切时物料松弛,裁切时出现物料破损情况。

附图说明

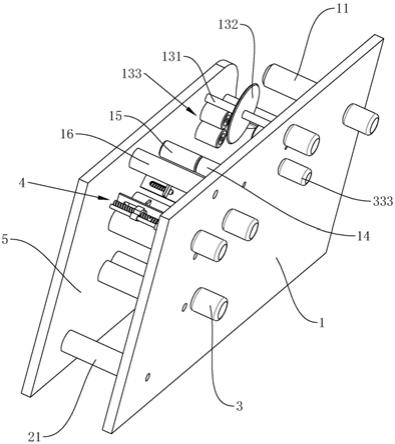

26.图1是本实用新型的结构示意图;

27.图2是本实用新型拆除第二安装板的结构示意图;

28.图3是本实用新型纠偏装置的结构示意图。

29.图中,1、第一安装板;11、送料辊;12、第一传动辊;13、裁切装置;131、刀辊;132、圆切刀;133、张紧组件;331、上压轮;332、下压轮;333、压轮电机;334、棉质覆压层;14、左导向辊;15、右导向辊;16、上导向辊;17、前贴合辊;18、后贴合辊;19、前覆压辊;20、后覆压辊;21、第二传动辊;3、电机;4、纠偏装置;41、螺纹杆;42、固定杆;43、滑块;44、档杆;441、推料板;45、套管;46、螺纹;47、固定板;48、限位孔;5、第二安装板。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.参照图1和图2,为本技术公开的一种裁切多层覆压机构,包括第一安装板1和第二安装板5,第一安装板1和第二安装板5平行设置,第一安装板1由进料端至出料端依次设置有送料辊11、第一传动辊12、裁切装置13、左导向辊14、上导向辊16、前贴合辊17,后贴合辊18、前覆压辊19、后覆压辊20和第二传动辊21。第二安装板5上设置有右导向辊15,左导向辊14和右导向辊15共轴线设置,上导向辊16位于左导向辊14的斜后上方,前贴合辊17和后贴合辊18相邻设置于上导向辊16的下方,前贴合辊17和后贴合辊18相邻设置于上导向辊16的下方,前覆压辊19设置于后贴合辊18下方,前覆压辊19和后覆压辊20的辊面相互压合且留有供物料带穿过的间隙,便于对物料带进行覆压。第一安装板1上设置有分别驱动送料辊11、裁切装置13和前覆压辊19转动的电机3。送料辊11一端固定于第一安装板1上,另一端为自由端,便于在物料卷用完后,将物料卷套装在送料辊11上。

32.参照图2,裁切装置13包括刀辊131和圆切刀132,刀辊131一端固定于第一安装板1上,另一端固定于第二安装板5,第一安装板1设置有驱动刀辊131转动的电机3,圆切刀132套设在刀辊131外部,在刀辊131转动时带动圆切刀132转动,从而裁切物料带。第一安装板1和第二安装板5上均设置有张紧物料带边缘的张紧组件133,两组张紧组件133分别设置于刀辊131两端的下方,张紧组件133包括上压轮331和下压轮332,且上压轮331和下压轮332的轮面贴合并留有供物料带穿过的间隙,第一安装板1设置有驱动下压轮332转动的压轮电机333,上压轮331和下压轮332外侧均套接有棉质覆压层334,可防止当上压轮331和下压轮332作用物料边缘时,造成物料边缘受损。

33.参照图2,前贴合辊17和后贴合辊18上方均倾斜设置有通过卡住物料带边缘,以矫正物料带位置的纠偏装置4,用于在物料错位偏移时纠正物料。参照图3,纠偏装置4包括螺纹杆41、固定杆42和两个档杆44,螺纹杆41一端固定于第一安装板1上,第一安装板1上设置有驱动螺纹杆41转动的电机,固定杆42设置于螺纹杆41的下方,螺纹杆41上设置有两个滑

块43,螺纹杆41两端分别设置有供滑块43向螺纹杆41中部滑动的螺纹46。固定杆42上设置有两个套管45,两个套管45固定连接于两个滑块43的底部,固定板47上开设有若干供档杆44穿过并滑动的限位孔48,以此实现两个档杆44向螺纹杆41的中部移动。两个档杆44的与物料接触部位设置有推料板441,可加大档杆44与物料的接触面积,在纠偏过程中物料边缘与档杆44之间接触更加稳定,滑块43上方设置有固定板47,固定板47上开设有两个限位孔48,便于档杆44穿过的同时,对挡板44的滑动有限位功能。

34.本实施例的实施原理为:首先,将物料卷从送料辊11的自由端套接在送料辊11上,将物料带铺设于第一传动辊12上、打开刀辊131端部的电机3,使圆切刀132开始转动,将物料带两侧边缘卡于上压轮331和下压轮332之间,物料带经过转动的圆切刀132,将物料带从中部裁切为两半,再将左边物料带以左导向辊14、上导向辊16、前贴合辊17和后贴合辊18之间、前覆压辊19和后覆压辊20之间和第二传动辊21的顺序铺设,右边物料带则以右导向辊15、上导向辊16、前贴合辊17和后贴合辊18之间、前覆压辊19和后覆压辊20之间和第二传动辊21的顺序铺设。

35.铺设好后启动电机3,使送料辊11、第一传动辊12、裁切装置13、左导向辊14、右导向辊15、上导向辊16、前贴合辊17,后贴合辊18、前覆压辊19、后覆压辊20和第二传动辊21转动以传送物料带。物料带通过第一传动辊12运输至裁切装置13,裁切装置13的上压轮331和下压轮332压住物料的边缘,并通过刀辊131转动从而带动圆切刀132转动,将物料从中间裁切成两半,左边物料通过左导向轮14,将物料传送至上导向轮16,再进入前贴合辊17与后贴合辊18之间,而右边物料通过右导向轮15将物料直接传至前贴合辊17与后贴合辊18之间,通过前贴合辊17与后贴合辊18上端的纠偏装置4,档杆44纠正已错位的物料,使左边物料与右边物料相贴吻合,并将左边物料与右边物料传至前覆压辊19和后覆压辊20之间,对左边物料与右边物料进行覆压整合,最后由第二传动辊21将物料传至下一个加工的装置中。

36.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1