一种阴极铜自动码垛机的制作方法

1.本实用新型涉及阴极铜码垛技术领域,尤其是涉及一种阴极铜自动码垛机。

背景技术:

2.铜的电解精炼(又称湿法冶炼),是将火法精炼的铜浇筑成阳极板,用不锈钢作为永久阴极板,相间地装入电解槽内,以硫酸铜和硫酸的水溶液作为电解液,在直流电的作用下,阳极上的铜和电位较负的贱金属进行电化学溶解进入电解液。在阴极,铜离子得到电子,在阴极结晶析出,得到产品阴极铜。

3.电解精炼得到的阴极铜需要先打包,再被运输到成品库房。现有的电解厂中,将成品阴极铜经阴极铜剥片机组吹洗、剥片、码包、称重、打包后,由铜垛输送线运送至成品库房,再由一定吨级的叉车将成品铜叉运至阴极铜成品库房。而电解厂的日产铜量较大,有的甚至达到1500吨/天,以每包重2.5吨计算,需要叉车每天叉运铜包约600次左右,在两台3t叉车运行的情况下,每台叉车每天需叉运铜包约300次,每天要累计运行时间8小时以上,使得叉车工长期超时间工作,劳动强度增加,影响叉车安全驾驶。

4.为了提高阴极铜的叉运效率,需要在叉运前对阴极铜进行码垛。现有的阴极铜码垛装置主要针对打包前的阴极铜板进行抓取再进行堆垛,其抓取效率低下,而且自动化程度不高,无法将阴极铜包进行自动码垛,导致码垛效率低下。

技术实现要素:

5.针对现有技术存在的问题,本实用新型提供一种阴极铜自动码垛机,能够实现对阴极铜包的全自动码垛,提升了阴极铜码垛效率,大大降低了后续叉运操作中叉车的叉运次数与叉车工的劳动强度。

6.本实用新型的技术方案为:

7.一种阴极铜自动码垛机,其特征在于,包括机架(1)、夹包机构、起升机构、行走机构、控制机构;

8.所述夹包机构包括两个气缸升降座(2)、四个夹紧气缸(3),两个气缸升降座(2)对称设置在机架(1)的左右两侧内侧,每两个夹紧气缸(3)为一组平行设置在对应的气缸升降座(2)顶部,每组夹紧气缸(3)的活塞杆头部分别与另一组夹紧气缸(3)的活塞杆头部位置相对;

9.所述起升机构包括起升电机(4)、起升减速机(5)、两个起升传动轴(6)、两个换向器(7)、两个滚珠丝杠(8);所述起升电机(4)、起升减速机(5)均设置在机架(1)的顶部,两个换向器(7)分别设置在机架(1)的顶部左右两侧,所述起升电机(4)的输出轴与起升减速机(5)的输入轴连接,所述起升减速机(5)的两个共轴的输出轴分别与两个起升传动轴(6)连接,每个起升传动轴(6)在远离起升减速机(5)的一端与对应侧的换向器(7)的输入轴连接;每个滚珠丝杠(8)均竖直设置,每个滚珠丝杠(8)的丝杠在上端与对应侧的换向器(7)的输出轴连接、在下端通过丝母(8-1)与对应侧的气缸升降座(2)连接;

10.所述行走机构包括四个行走轮(9);四个行走轮(9)分别设置在机架(1)的底部四角,机架(1)左右两侧前方的行走轮(9)均连接有行走减速机(10),每个行走减速机(10)均连接有行走电机(11);

11.所述控制机构包括控制器(12);所述控制器(12)的输出端分别与夹紧气缸(3)的电磁阀、起升电机(4)的输入端、行走电机(11)的输入端电连接。

12.进一步的,每个所述夹紧气缸(3)均在上方设置有导向装置(13),所述导向装置(13)的导向杆与夹紧气缸(3)的活塞杆连接。

13.进一步的,所述机架(1)包括四个行走轮座(1-1)、两个底部水平钢管(1-2),两个底部水平钢管(1-2)平行设置,四个行走轮座(1-1)分别焊接到两个底部水平钢管(1-2)的底部两端,四个行走轮(9)分别设置在四个行走轮座(1-1)的底部;每个底部水平钢管(1-2)均在顶部两端分别焊接有竖直钢管(1-3),每两个竖直钢管(1-3)之间均在顶部通过顶部水平钢管(1-4)焊接连接,垂直于底部水平钢管(1-2)的两个顶部水平钢管(1-4)之间平行焊接有两个水平槽钢(1-5),所述起升电机(4)、起升减速机(5)均设置在水平槽钢(1-5)的顶部;每个底部水平钢管(1-2)均在顶部焊接有两个竖直槽钢(1-6),每个气缸升降座(2)均设置在对应侧的两个竖直槽钢(1-6)的内侧。

14.进一步的,所述阴极铜自动码垛机配置有两条相互平行的水平轨道(14),所述机架(1)左右两侧的行走轮(9)分别设置在一条水平轨道(14)上,两条水平轨道(14)之间设置有铜垛架(15),所述机架(1)右侧的水平轨道(14)在内侧、阴极铜包输送线末端与铜垛架(15)之间设置有小车限位挡板(17);所述控制机构还包括铜包到达限位光电传感器(16-1)、气缸松开光电传感器(16-2)、气缸上限位光电传感器(16-3)、码垛机前限位光电传感器(16-4)、气缸下极限机械限位开关(16-5)、气缸松开限位光电传感器(16-6)、气缸下限位光电传感器(16-7)、码垛机后限位光电传感器(16-8)、第n包检测漫反射光电开关(16-9);每一个光电传感器的输出端均与所述控制器(12)的输入端电连接;

15.所述铜包到达限位光电传感器(16-1)设置在阴极铜包输送线末端上阴极铜包停放处;所述气缸松开光电传感器(16-2)设置在夹紧气缸(3)顶部且正对所述导向装置(13)的导向杆;所述气缸上限位光电传感器(16-3)、气缸下限位光电传感器(16-7)从上到下依次设置在机架(1)右侧内侧上预设的气缸上限位、气缸下限位处;所述码垛机前限位光电传感器(16-4)、码垛机后限位光电传感器(16-8)分别设置在机架(1)右侧后方、右侧前方行走轮座(1-1)的后方、前方;所述气缸下极限机械限位开关(16-5)设置在机架(1)的右侧内侧上预设的气缸下极限限位处,气缸升降座(2)上设置有与气缸下极限机械限位开关(16-5)位置相对的气缸下极限限位挡板;所述气缸松开限位光电传感器(16-6)设置在所述气缸升降座(2)的底部;所述第n包检测漫反射光电开关(16-9)设置在机架(1)前方上方、位置正对铜垛架上堆垛n包阴极铜包后的第n包阴极铜包。

16.进一步的,所述控制机构还包括气缸上极限机械限位开关(16-10)、气缸上极限限位光电传感器(16-11)、气缸下极限限位光电传感器(16-12)、码垛机前极限限位光电传感器(16-13)、码垛机后极限限位光电传感器(16-14);每一个光电传感器的输出端均与所述控制器(12)的输入端电连接;

17.所述气缸上极限机械限位开关(16-10)设置在机架(1)右侧内侧上预设的正对气缸升降座(2)的气缸上极限限位处,所述气缸上极限限位光电传感器(16-11)、气缸下极限

限位光电传感器(16-12)分别设置在机架(1)右侧内侧上预设的气缸上极限限位、气缸下极限限位处;所述码垛机前极限限位光电传感器(16-13)、码垛机后极限限位光电传感器(16-14)分别设置在机架(1)右侧后方、右侧前方行走轮座(1-1)上码垛机前限位光电传感器(16-4)的后方、码垛机后限位光电传感器(16-8)的前方。

18.进一步的,所述换向器(7)包括互相啮合的轴线互相垂直的第一锥齿轮与第二锥齿轮,所述第一锥齿轮与对应的起升传动轴(6)连接,所述第二锥齿轮与对应的滚珠丝杠(8)的丝杠连接。

19.进一步的,每个滚珠丝杠(8)的丝母(8-1)与对应侧的气缸升降座(2)活动连接。

20.本实用新型的有益效果为:

21.(1)本实用新型的阴极铜自动码垛机通过控制机构中控制器与各个光电传感器、限位开关对夹包机构、起升机构、行走机构进行一系列精确控制,实现对阴极铜包的全自动码垛,提升了阴极铜码垛效率,且结构简单、性能可靠、操作方便。

22.(2)本实用新型的阴极铜自动码垛机,能够实现将阴极铜包输送线运来的阴极铜包自动码成多包一垛,且当铜垛架上阴极铜包的数量达到预设的数量n时,利用第n包检测漫反射光电开关通过控制器控制码垛机暂停码垛工作且同时报警通知叉车及时叉运阴极铜垛,避免了阴极铜在阴极铜输送链上积压对出铜速度的影响,可由一台大吨位叉车将整垛阴极铜叉运至阴极铜库房,大大降低了叉车的叉运次数与叉车工的劳动强度。

附图说明

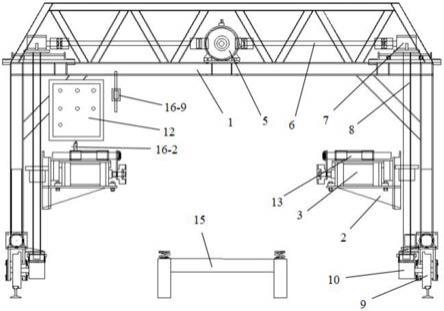

23.图1为具体实施方式中本实用新型的阴极铜自动码垛机的主视图。

24.图2为具体实施方式中本实用新型的阴极铜自动码垛机的俯视图。

25.图3为具体实施方式中本实用新型的阴极铜自动码垛机的右视图。

26.图4为具体实施方式中本实用新型的阴极铜自动码垛机中夹包机构的主视图。

27.图5为具体实施方式中本实用新型的阴极铜自动码垛机中夹包机构的俯视图。

28.图6为具体实施方式中本实用新型的阴极铜自动码垛机中夹包机构的左视图。

29.图7为具体实施方式中本实用新型的阴极铜自动码垛机中起升机构的主视图。

30.图8为具体实施方式中本实用新型的阴极铜自动码垛机中起升机构的俯视图。

31.图9为具体实施方式中本实用新型的阴极铜自动码垛机中起升机构的左视图。

32.图10为具体实施方式中本实用新型的阴极铜自动码垛机中行走机构的主视图。

33.图11为具体实施方式中本实用新型的阴极铜自动码垛机中行走机构的俯视图。

34.图12为具体实施方式中本实用新型的阴极铜自动码垛机中行走机构的左视图。

35.图13为具体实施方式中本实用新型的阴极铜自动码垛机中机架的主视图。

36.图14为具体实施方式中本实用新型的阴极铜自动码垛机中机架的俯视图。

37.图15为具体实施方式中本实用新型的阴极铜自动码垛机中机架的左视图。

38.图中,1—机架,1-1—行走轮座,1-2—底部水平钢管,1-3—竖直钢管,1-4—顶部水平钢管,1-5—水平槽钢,1-6—竖直槽钢,2—气缸升降座,3—夹紧气缸,4—起升电机,5—起升减速机,6—起升传动轴,7—换向器,8—滚珠丝杠,8-1—丝母,9—行走轮,10—行走减速机,11—行走电机,12—控制器,13—导向装置,14—水平轨道,15—铜垛架,16-1—铜包到达限位光电传感器,16-2—气缸松开光电传感器,16-3—气缸上限位光电传感器,

16-4—码垛机前限位光电传感器,16-5—气缸下极限机械限位开关,16-6—气缸松开限位光电传感器,16-7—气缸下限位光电传感器,16-8—码垛机后限位光电传感器,16-9—第n包检测漫反射光电开关,16-10—气缸上极限机械限位开关,16-11—气缸上极限限位光电传感器,16-12—气缸下极限限位光电传感器,16-13—码垛机前极限限位光电传感器,16-14—码垛机后极限限位光电传感器,17—小车限位挡板。

具体实施方式

39.下面将结合附图和具体实施方式,对本实用新型作进一步描述。

40.如图1、图2、图3所示,本实用新型的阴极铜自动码垛机包括机架1、夹包机构、起升机构、行走机构、控制机构。图2中,虚线部分为阴极铜包输送线。

41.如图4、图5、图6所示,所述夹包机构包括两个气缸升降座2、四个夹紧气缸3,两个气缸升降座2对称设置在机架1的左右两侧内侧,每两个夹紧气缸3为一组平行设置在对应的气缸升降座2顶部,每组夹紧气缸3的活塞杆头部分别与另一组夹紧气缸3的活塞杆头部位置相对。

42.本实施例中,每个所述夹紧气缸3均在上方设置有导向装置13,所述导向装置13的导向杆与夹紧气缸3的活塞杆连接。通过设置导向装置13,减小了夹紧气缸3活塞杆的径向受力。

43.如图7、图8、图9所示,所述起升机构包括起升电机4、起升减速机5、两个起升传动轴6、两个换向器7、两个滚珠丝杠8;所述起升电机4、起升减速机5均设置在机架1的顶部,两个换向器7分别设置在机架1的顶部左右两侧,所述起升电机4的输出轴与起升减速机5的输入轴连接,所述起升减速机5的两个共轴的输出轴分别与两个起升传动轴6连接,每个起升传动轴6在远离起升减速机5的一端与对应侧的换向器7的输入轴连接;每个滚珠丝杠8均竖直设置,每个滚珠丝杠8的丝杠在上端与对应侧的换向器7的输出轴连接、在下端通过丝母8-1与对应侧的气缸升降座2连接。

44.本实施例中,所述换向器7包括互相啮合的轴线互相垂直的第一锥齿轮与第二锥齿轮,所述第一锥齿轮与对应的起升传动轴6连接,所述第二锥齿轮与对应的滚珠丝杠8的丝杠连接。

45.本实施例中,每个滚珠丝杠8的丝母8-1与对应侧的气缸升降座2活动连接。通过丝母8-1与气缸升降座2之间的活动连接,能够在气缸升降座2下降至触碰到铜垛架顶端或铜垛架最上方阴极铜包顶端后,气缸下极限机械限位开关16-5动作使得气缸升降座(2)暂停下降时,丝母8-1还能继续下降直至挡住气缸松开限位光电传感器16-6,从而通过控制器控制控制气缸升降座2停止下降、控制四个夹紧气缸3的活塞杆缩回,实现码垛机夹取的阴极铜包的稳定下落。

46.如图10、图11、图12所示,所述行走机构包括四个行走轮9;四个行走轮9分别设置在机架1的底部四角,机架1左右两侧前方的行走轮9均连接有行走减速机10,每个行走减速机10均连接有行走电机11。

47.如图1所示,所述控制机构包括控制器12。所述控制器12的输出端分别与夹紧气缸3的电磁阀、起升电机4的输入端、行走电机11的输入端电连接。

48.所述阴极铜自动码垛机配置有两条相互平行的水平轨道14,所述机架1左右两侧

的行走轮9分别设置在一条水平轨道14上,两条水平轨道14之间设置有铜垛架15,所述机架1右侧的水平轨道14在内侧、阴极铜包输送线末端与铜垛架15之间设置有小车限位挡板17。

49.本实施例中,所述控制机构还包括铜包到达限位光电传感器16-1、气缸松开光电传感器16-2、气缸上限位光电传感器16-3、码垛机前限位光电传感器16-4、气缸下极限机械限位开关16-5、气缸松开限位光电传感器16-6、气缸下限位光电传感器16-7、码垛机后限位光电传感器16-8、第n包检测漫反射光电开关16-9;每一个光电传感器的输出端均与所述控制器12的输入端电连接;

50.所述铜包到达限位光电传感器16-1设置在阴极铜包输送线末端上阴极铜包停放处;所述气缸松开光电传感器16-2设置在夹紧气缸3顶部且正对所述导向装置13的导向杆;所述气缸上限位光电传感器16-3、气缸下限位光电传感器16-7从上到下依次设置在机架1右侧内侧上预设的气缸上限位、气缸下限位处;所述码垛机前限位光电传感器16-4、码垛机后限位光电传感器16-8分别设置在机架1右侧后方、右侧前方行走轮座1-1的后方、前方;所述气缸下极限机械限位开关16-5设置在机架1的右侧内侧上预设的气缸下极限限位处,气缸升降座2上设置有与气缸下极限机械限位开关16-5位置相对的气缸下极限限位挡板;所述气缸松开限位光电传感器16-6设置在所述气缸升降座2的底部;所述第n包检测漫反射光电开关16-9设置在机架1前方上方、位置正对铜垛架上堆垛n包阴极铜包后的第n包阴极铜包。

51.本实施例中,还在控制机构中设置气缸上极限机械限位开关16-10、气缸上极限限位光电传感器16-11,以对夹紧气缸3的上升过程进行双重上极限限位;设置气缸下极限限位光电传感器16-12以对夹紧气缸3的下降过程进行下极限限位;设置码垛机前极限限位光电传感器16-13、码垛机后极限限位光电传感器16-14以对码垛机进行前后极限限位。

52.所述气缸上极限机械限位开关16-10设置在机架1右侧内侧上预设的正对气缸升降座2的气缸上极限限位处,所述气缸上极限限位光电传感器16-11、气缸下极限限位光电传感器16-12分别设置在机架1右侧内侧上预设的气缸上极限限位、气缸下极限限位处;所述码垛机前极限限位光电传感器16-13、码垛机后极限限位光电传感器16-14分别设置在机架1右侧后方、右侧前方行走轮座1-1上码垛机前限位光电传感器16-4的后方、码垛机后限位光电传感器16-8的前方。通过各极限限位开关或传感器的设置,提升了码垛机运行的安全性。

53.本实施例中,部分部件的型号为:

54.起升电机4:y3ej132m-4b3

55.行走电机11:ys90l-4

56.换向器7:hd系列直角换向器

57.控制器12:cpu226cn216-2bd23-0xbb plc控制器

58.光电传感器:e3fa-dp122m

59.第n包检测漫反射光电开关:rl31-8-2500-ir/59/73c/136

60.如图13、图14、图15所示,所述机架1包括四个行走轮座1-1、两个底部水平钢管1-2,两个底部水平钢管1-2平行设置,四个行走轮座1-1分别焊接到两个底部水平钢管1-2的底部两端,四个行走轮9分别设置在四个行走轮座1-1的底部;每个底部水平钢管1-2均在顶部两端分别焊接有竖直钢管1-3,每两个竖直钢管1-3之间均在顶部通过顶部水平钢管1-4

焊接连接,垂直于底部水平钢管1-2的两个顶部水平钢管1-4之间平行焊接有两个水平槽钢1-5,所述起升电机4、起升减速机5均设置在水平槽钢1-5的顶部;每个底部水平钢管1-2均在顶部焊接有两个竖直槽钢1-6,每个气缸升降座2均设置在对应侧的两个竖直槽钢1-6的内侧。其中,行走轮座1-1由钢板焊制而成。

61.本实用新型的阴极铜自动码垛机通过控制机构中控制器与各个光电传感器、限位开关对夹包机构、起升机构、行走机构进行一系列控制,实现对阴极铜包的全自动码垛,提升了阴极铜码垛效率,且结构简单、性能可靠、操作方便。

62.下面结合附图说明利用本实用新型的阴极铜自动码垛机进行阴极铜自动码垛的步骤:

63.步骤1:当阴极铜包到达阴极铜包输送线末端时,铜包到达限位光电传感器16-1发送第一信号给控制器12,控制器12接收到第一信号后发送第二信号给四个夹紧气缸3的电磁阀,控制四个夹紧气缸3的活塞杆伸出从而带动对应导向装置13的导向杆伸出,气缸松开光电传感器16-2发送第三信号给控制器12;所述第三信号为延时信号;

64.步骤2:当四个夹紧气缸3夹住阴极铜包时,第三信号的延时时间到达,控制器12发送第四信号给起升电机4,控制起升电机4正转,起升电机4通过起升减速机5带动两个起升传动轴6转动,两个起升传动轴6分别通过对应的换向器7带动对应的滚珠丝杠8转动从而带动对应的气缸升降座2上升;

65.步骤3:当气缸升降座2上升至上限位时,气缸上限位光电传感器16-3发送第五信号给控制器12,控制器12接收到第五信号后发送第六信号给起升电机4、发送第七信号给行走电机11,控制起升电机4停止转动从而控制气缸升降座2停止上升、控制行走电机11正转从而通过行走减速机10带动行走轮9向码包工位运动;

66.步骤4:当所述阴极铜自动码垛机运行至码包工位时,小车限位挡板17挡住码垛机前限位光电传感器16-4,码垛机前限位光电传感器16-4发送第八信号给控制器12,控制器12接收到第八信号后发送第九信号给行走电机11、发送第十信号给起升电机4,控制行走电机11停止转动从而控制行走轮9停止前进、控制起升电机4反转从而带动两个气缸升降座2下降;

67.步骤5:当气缸升降座2下降至触碰到铜垛架顶端或铜垛架最上方阴极铜包顶端后,气缸下限位挡板触碰气缸下极限机械限位开关16-5,气缸下极限机械限位开关16-5动作,气缸升降座2暂停下降,滚珠丝杠8的丝母8-1继续下降直至挡住气缸松开限位光电传感器16-6,气缸松开限位光电传感器16-6发送第十一信号给控制器12,控制器12接收到第十一信号后发送第十二信号给起升电机4、发送第十三信号给四个夹紧气缸3的电磁阀,控制起升电机4停止转动从而控制气缸升降座2停止下降、控制四个夹紧气缸3的活塞杆缩回从而带动对应的导向杆缩回,阴极铜包下落;

68.步骤6:当四个夹紧气缸3缩回至气缸初始位时,气缸松开光电传感器16-2发送第十四信号给控制器12,控制器12接收到第十四信号后发送第十五信号给起升电机4,控制起升电机4正转从而带动两个气缸升降座2上升;

69.步骤7:当气缸升降座2上升至气缸下限位与气缸上限位中的一个位置时,对应位置处的气缸下限位光电传感器16-7或气缸上限位光电传感器16-3发送第十六信号给控制器12,控制器12接收到第十六信号后发送第十七信号给起升电机4、第十八信号给行走电机

11,控制起升电机4停止转动从而控制气缸升降座2停止上升、控制行走电机11反转从而带动行走轮9向阴极铜包输送线末端运动;

70.步骤8:当所述阴极铜自动码垛机到达码垛机初始位时,小车限位挡板17挡住码垛机后限位光电传感器16-8,码垛机后限位光电传感器16-8发送第十九信号给控制器12,控制器12接收到第十九信号后发送第二十信号给行走电机11,控制行走电机11停止转动从而控制行走轮9停止后退;

71.步骤9:当铜垛架上阴极铜包的数量未达到预设的数量n时,转至步骤1,等待下一个阴极铜包;当铜垛架上阴极铜包的数量达到预设的数量n时,第n包检测漫反射光电开关16-9发送第二十一信号给控制器12,控制器12在接收到第二十一信号后发送报警信号给报警装置、发送锁死信号给行走电机11,锁死行走电机11并控制报警装置报警,通知叉车将整垛阴极铜叉运至阴极铜库房,待整垛阴极铜被叉运走时,第n包检测漫反射光电开关16-9发送第二十二信号给控制器12,控制器12在接收到第二十二信号后发送解锁信号给行走电机11,解锁行走电机11,转至步骤1,等待下一个阴极铜包;其中,所述阴极铜自动码垛机还包括报警装置,所述控制器12的输出端与所述报警装置的输入端电连接。

72.本实施例中,综合阴极铜包的尺寸与重量及叉车的叉运能力,本实用新型阴极铜自动码垛机的设计最大堆垛阴极铜包数为n=4。本实用新型的阴极铜自动码垛机将阴极铜剥片机组运来的阴极铜包自动码成4包一垛,由一台十吨叉车将整垛铜叉运至阴极铜库房,每天的叉运次数降为原有的1/4,大大减少了叉车的运行频率,起到降本增效的作用。

73.本实用新型的阴极铜自动码垛机,能够实现将阴极铜包输送线运来的阴极铜包自动码成多包一垛,且当铜垛架上阴极铜包的数量达到预设的数量n时,利用第n包检测漫反射光电开关通过控制器控制码垛机暂停码垛工作且同时报警通知叉车及时叉运阴极铜垛,避免了阴极铜在阴极铜输送链上积压对出铜速度的影响,可由一台大吨位叉车将整垛阴极铜叉运至阴极铜库房,大大减少了叉车的叉运次数与叉车工的劳动强度。

74.显然,上述实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本技术的精神和原理之内所作的所有修改、等同替换和改进等,均落在本实用新型要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1