带盒隔膜剥离机的制作方法

1.本实用新型涉及隔膜切割设备技术领域,具体为带盒隔膜剥离机。

背景技术:

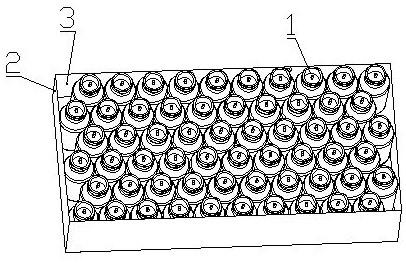

2.很多包装瓶在装入液体或者固体的内容物之前,空瓶是通过隔膜封闭包装的。如图1所示,固定数量的瓶体1被完整的包装在顶部开口的包装盒2内,包装盒2的外部以及顶部通过隔膜3封闭包装。在全制动生产线上使用瓶体1之前,需要先剥离包装盒2和隔膜3;现有技术中,剥离瓶体1外部这两道包装的工序大多是通过工人纯手动操作完成的,一道工序需要多个工人同时操作,不但成本较高,且效率较低。

技术实现要素:

3.为了解决纯手工剥离包装瓶的包装用隔膜,成本高且效率低的问题,本实用新型提供带盒隔膜剥离机,其可以快速高效的对隔膜进行剥离,且从整体上降低了加工成本。

4.本实用新型的技术方案是这样的:带盒隔膜剥离机,其特征在于,其包括:入料平台、出料平台,所述入料平台、所述出料平台之间依次设置割膜结构、废盒分离结构,上料结构推送物料沿着设置于所述入料平台、所述出料平台之间的物料通道,经过所述设置割膜结构、废盒分离结构的工位后,送到到所述出料平台;所述割膜结构将物料中隔膜割开,并且将割开的隔膜与包装盒分开;所述废盒分离结构将物料中瓶体与包装盒、隔膜分开;

5.所述割膜结构包括:设置在割膜操作台上方的割刀结构,废膜抓取结构、废膜固定结构、废膜顶起结构;

6.所述割刀结构通过摆动连接座安装在割膜刀摆动驱动结构上;所述割刀结构包括:水平设置的刀体,所述刀体通过刀体摆动轴可旋转地安装在刀柄底端,所述刀柄顶端固定在摆动连接座上,所述摆动连接座固定在所述割膜刀摆动驱动结构上;

7.所述废膜抓取结构包括:连接在废膜夹爪气缸上的废膜夹爪,所述废膜夹爪的爪尖垂直向下设置,所述废膜夹爪气缸设置在所述摆动连接座上;

8.所述废膜顶起结构包括:设置于所述割膜操作台上的顶起用透孔、顶起轴,所述顶起轴设置于所述割膜操作台之下,位于所述顶起透孔正下方;所述顶起轴连接于顶起气缸的滑座,所述顶起轴直径小于所述顶起用透孔的直径,由所述顶起气缸驱动做升降运动;

9.所述废膜固定结构包括:设置于所述割膜操作台上的固定用透孔、设置于所述割膜操作台下方的固定用吸盘,所述固定用吸盘设置于所述固定用透孔正下方。

10.其进一步特征在于:

11.所述割膜结构还包括:压膜结构、压膜物料定位结构、冖字形的废膜防护罩;

12.所述压膜结构包括压膜板,所述压膜板平行于所述割膜操作台,设置于所述割膜操作台上方;所述压膜板一端固定连接与压膜用摆动气缸的输出轴,所述压膜板另一端伸入到所述割膜操作台上方,与所述割膜操作台侧边的距离大于物料侧壁与所述割膜操作台侧边的距离;所述压膜板被所述压膜用摆动气缸驱动,沿物料的上料方向来回摆动;

13.所述压膜物料定位结构包括压膜定位板,所述压膜定位板沿物料进料方方向固定于所述隔膜操作台上方,所述压膜定位板固定于压膜定位用气缸的输出端,所述压膜定位板被所述压膜定位用气缸驱动,垂直于物料进料方向摆动;

14.所述废膜防护罩连接于防护罩升降气缸的活塞端,所述防护罩升降气缸固定连接所述摆动连接座;所述废膜防护罩被所述防护罩升降气缸驱动,在所述割刀结构上方垂直运动;

15.所述上料结构包括:物料直线推送结构、设置于入料平台、物料直线推送结构之间物料通道上的物料翻身结构,物料经所述物料翻身结构翻转之后,送入所述物料直线推送结构继续上料;

16.所述翻身结构包括:两个水平设置的固定输送带和夹紧输送带、压紧气缸、旋转驱动结构;

17.所述固定输送带和所述夹紧输送带上下平行地设置在口字型的旋转固定架的内腔,两个输送带之间临近所述入料平台一侧的入口为翻身物料入口,远离所述入料平台的一侧为翻身物料出口;

18.所述旋转固定架垂直于地面的两个侧壁中,一个侧壁固定连接水平设置的驱动旋转轴的一端,另一侧壁固定连接水平设置的从动旋转轴的一端;所述驱动旋转轴的另一端可旋转的固定在翻身支架上之后,连接所述旋转驱动结构;所述从动旋转轴的另一端通过轴承座可旋转地固定在翻身支架上;

19.所述旋转固定架垂直于地面的两个侧壁的内侧,分别对称设置垂直方向的夹紧用滑轨;所述固定输送带固定在所述旋转固定架的内腔,所述夹紧输送带固定于夹紧支架,所述夹紧支架通过滑轨滑块结构滑动连接所述夹紧用滑轨;

20.所述旋转固定架内腔中,平行于地面的一个侧壁上,固定设置所示压紧气缸,所述压紧气缸的活塞端垂直地连接所述夹紧支架;

21.在所述翻身物料入口侧,位于下方的输送带的上端面与所述入料平台上端面齐平;所述翻身结构还包括压紧缓冲结构,所述压紧缓冲结构包括:压紧缓冲弹簧、截面为矩形的压紧弹簧腔,所述压紧弹簧腔固定连接所述夹紧支架,所述压紧弹簧腔上与所述连接夹紧支架相对的侧壁上开设一个透孔;所述压紧气缸的活塞杆顶端设置倒t字形的结构,倒t字形结构的头部宽度大于凸字形透孔直径;所述压紧缓冲弹簧设置于所述压紧弹簧腔的内腔,两端分别抵押在所述压紧气缸的活塞端头部、所述夹紧支架;

22.所述上料结构还包括:入口推送结构、双侧皮带接料结构,所述入口推送结构设置于所述入料平台上端面,其推送行程为所述入料平台、所述物料翻身结构之间;

23.所述入口推送结构包括:上料定位结构、上料推送结构;

24.所述上料推送结构包括:入口上料推板、入口推料无杆气缸,所述入口上料推板垂直于物料进料方向设置于所述入料平台的上端面;所述入口上料推板固定于所述入口推料无杆气缸的滑座,将物料从沿着所述上料通道推送;

25.所述上料定位结构包括:平行于物料进料方向的入口定位固定板、入口定位推板,所述入口定位固定板固定地设置于所述入料平台的顶端面,所述入口定位推板被入口定位气缸推动沿垂直于物料进料方向行动;

26.所述双侧皮带接料结构设置于所述物料翻身结构、所述物料直线推送结构之间;

27.所述双侧皮带接料结构包括:接料电机、水平设置的条状皮带;2条所述条状皮带并行设置在所述物料通道上,二者之间的距离小于等于物料的宽度;所述条状皮带一端设置于所述物料翻身结构的翻身物料出口侧,另一端设置于所述物料直线推送结构的上料侧;所述条状皮带由所述接料电机驱动从所述物料翻身结构向所述物料直线推送结构传动;

28.所述物料直线推送结构包括:垂直于所述剥离通道物料进料方向、平行设置的第一搬送板、第二搬送板、固定推板;所述第一搬送板、所述第二搬送板设置于物料推送用直线模组的滑座上,所述第一搬送板在所述物料推送用直线模组驱动下,在所述拐角托盘和割膜刀结构的工位之间滑动;

29.所述第一搬送板、所述第二搬送板之间距离大于物料的长度;所述固定推板设置于所述第一搬送板、所述第二搬送板之间,所述固定推板由固定用气缸驱动,在所述第一搬送板、所述第二搬送板之间垂直于所述第二搬送板移动;

30.所述物料直线推送结构还包括搬送板升降气缸,所述第一搬送板、所述第二搬送板分别固定连接所述搬送板升降气缸的活塞端;所述搬送升降气缸固定于所述物料推送用直线模组的滑座上;

31.所述物料通道包括两条互相连通且垂直的通道:上料通道、剥离通道,所述上料通道连通所述入料平台、所述翻身结构的工位,所述剥离通道连通所述出料平台;

32.在所述上料通道、所述剥离通道连接处,设置物料拐角送料结构;所述物料拐角送料结构包括:水平设置的拐角托盘、托盘抬起气缸,所述拐角托盘设置于所述双侧皮带接料结构的出料侧,所述拐角托盘底端连接托盘抬起气缸的活塞端;所述拐角托盘处于默认位置时,其上端面低于所述双侧皮带接料结构的上端面;

33.所述废盒分离结构包括:设置在废盒分离支架上的废盒夹持结构、废盒升降结构、废盒水平移动结构;所述废盒升降结构带动所述废盒夹持结构在垂直方向进行升降运动,所述废盒水平移动结构带动所述废盒升降结构在水平方向上进行平行移动;

34.所述废盒夹持结构包括:废盒夹持板,所述废盒夹持板成对出现,分别设置于废盒夹紧气缸的活塞端,以相反的方向水平运动;

35.所述废盒升降结构包括取盒升降气缸,所述取盒升降气缸的活塞端垂直向下设置,所述废盒夹持结构固定连接所述取盒升降气缸的活塞端;

36.所述废盒水平移动结构包括: 废盒水平移动用直线模组,所述废盒水平移动用直线模组设置于废盒分离结构工位上方,所述废盒升降结构设置于所述废盒水平移动用直线模组的水平移动滑座上,所述水平移动滑座在废盒分离结构的工位和废料箱的上方移动;

37.其还包括抖动结构,所述抖动结构包括抖动气缸、抖动用导轨,所述抖动气缸设置于所述废盒水平移动用直线模组的所述水平移动滑座上,所述废盒升降结构连接于所述抖动气缸的活塞杆;

38.所述抖动气缸的活塞杆水平设置,所述废盒升降结构被所述抖动气缸带动在水平方向移动;

39.抖动用导轨平行于所述抖动气缸的活塞杆的活动方向、设置于所述水平移动滑座上端面,所述废盒升降结构固定连接水平连接板的一端,所述水平连接板另一端连接所述抖动气缸的活塞端;所述水平连接板的底端通过滑块滑轨结构滑动连接所述抖动用导轨;

40.其还包括:出料移送结构包括:输送皮带、皮带驱动结构、防跳板;在所述皮带驱动结构驱动下,所述输送皮带在所述出料平台、所述割刀结构的工位之间输送物料;

41.所述输送皮带两侧分别设置定位档条,两个所述定位档条之间的距离与物料宽度适配;

42.所述防跳板设通过防跳板支架固定于所述废盒分离结构的工位旁的所述输送皮带上方;所述防跳板为与所述输送皮带平行设置的平板型结构,在物料进出的两个侧边分别设置向上废弃的翘边;所述防跳板与所述输送皮带上端面之间的距离大于瓶体高度。

43.本实用新型提供的带盒隔膜剥离机,将物料放置在入料平台上,经过上料结构将物料沿着物料通道推送到割膜结构的工位上,割膜刀摆动驱动结构启动,带动刀体沿包装盒的矩形外周对隔膜实施割膜操作;隔膜被分为两部分,隔膜顶部会随着包装盒一起继续进入后续工序,隔膜底部被割裂下来的隔膜废料被留在割膜操作台上;通过废膜顶起结构将遗留在隔膜结构工上的隔膜废料顶起,通过废膜夹爪抓起隔膜废料,通过割膜刀摆动驱动结构带动废膜夹爪和被抓起的隔膜废料,送到废料箱中;本实用新型技术方案通过割膜结构实现了将隔膜切割、将隔膜废料抓起并运送到废料箱的过程,通过废盒分离结构将物料中瓶体与包装盒、隔膜分开,无需工人手动进行割膜操作,无需人工手动分离隔膜、包装盒、瓶体,不但可以快速高效的对隔膜进行剥离,且从整体上降低了加工成本。

附图说明

44.图1为隔膜、包装盒和瓶体的结构关系示意图结构示意图;

45.图2为本实用新型中带盒隔膜剥离机的整体结构示意图;

46.图3为本实用新型中双侧皮带接料结构和物料拐角送料结构的结构示意图;

47.图4为本实用新型中入口推送结构的结构示意图;

48.图5为本实用新型中翻身结构的立体的结构示意图;

49.图6为本实用新型中翻身结构的剖视的结构示意图;

50.图7为本实用新型中物料直线推送结构的结构示意图;

51.图8为本实用新型割膜结构的整体结构示意图;

52.图9为本实用新型中废膜抓取结构和割膜刀的剖视的结构示意图;

53.图10为图9中b处放大后的结构示意图;

54.图11为本实用新型废盒分离结构的主视的整体结构示意图;

55.图12为本实用新型废盒分离结构的俯视的结构示意图;

56.图13为本实用新型出料移送结构的整体结构示意图。

具体实施方式

57.如图2所示,本实用新型提供的带盒隔膜剥离机,其包括:依次设置于入料平台4、出料平台5之间物料通道10上的入口推送结构11、物料翻身结构9、双侧皮带接料结构7、物料直线推送结构6;放置在入料平台4上的物料,基于入口推送结构11推送到物料翻身结构9中,在经物料翻身结构9翻转之后,双侧皮带接料结构7将物料送入物料直线推送结构6的上料位,通过物料直线推送结构6继续上料,送入到割膜结构12的工位,然后经过废盒抓取结构13将包装盒3、隔膜2、瓶体1分离,瓶体1被送到出料平台5处,进行后续操作。

58.翻身结构9的结构如图5、图6所示,其中图6为图5沿从动旋转轴9-5、驱动旋转轴9-6的连接线方向的剖视的结构示意图,即图5中a-a向的剖视的结构示意图。翻身结构9包括:两个水平设置的固定输送带9-1和夹紧输送带9-2、压紧气缸9-3、旋转驱动结构9-4;固定输送带9-1和夹紧输送带9-2上下平行地设置在口字型的旋转固定架9-8的内腔,两个输送带之间临近入料平台4一侧的入口为翻身物料入口,远离入料平台4的一侧为翻身物料出口。

59.旋转固定架9-8垂直于地面的两个侧壁,一个侧壁固定连接水平设置的驱动旋转轴9-6的一端,另一个侧壁固定连接水平设置的从动旋转轴9-5的一端,本实用新型中,驱动旋转轴9-6、从动旋转轴9-5位于同一条水平线上;驱动旋转轴9-6的另一端通过轴承座可旋转的固定在翻身支架9-7上之后,连接旋转驱动结构9-4,本实用新型中旋转驱动结构9-4包括:旋转电机,旋转电机通过减速机连接驱动旋转轴9-6;从动旋转轴9-5的另一端通过轴承座可旋转地固定在翻身支架9-7上;旋转固定架9-8垂直于地面的两个侧壁的内侧,分别对称设置垂直方向的夹紧用滑轨9-9;固定输送带9-1固定在旋转固定架9-8的内腔,夹紧输送带9-2固定连接于水平设置的夹紧支架9-11;夹紧支架9-11上设置滑块9-10,通过滑轨滑块结构滑动连接夹紧用滑轨9-9;旋转固定架9-8内腔中,平行于地面的一个侧壁上,固定设置压紧气缸9-3,压紧气缸9-3的活塞端垂直地连接夹紧支架9-11。

60.固定输送带9-1和夹紧输送带9-2的驱动结构:第一步进电机9-14、第二步进电机9-15启动,固输送带9-1和夹紧输送带9-2以相反的方形旋转;当物料被送入物料入口后,旋转的输送带9-1和夹紧输送带9-2将物料送入两个输送带内部,翻身结构用有料激光传感器9-16检测到物料达到预设位置后,输送带停止运动;压紧气缸9-3启动,活塞端推动夹紧支架9-11、夹紧输送带9-2沿着夹紧用滑轨9-9在垂直方向滑动,当夹紧输送带9-2移动预设的距离后,压紧气缸9-3停止;旋转驱动结构9-4启动,驱动旋转轴9-6旋转,带动旋转固定架9-8、固定输送带9-1、夹紧输送带9-2、被夹紧的物料一起旋转,当旋转固定架9-8旋转到预设的180度位置后旋转驱动结构9-4停止,固定输送带9-1、夹紧输送带9-2的上下位置颠倒,物料的翻转也随之完成;压紧气缸9-3反向启动,带动夹紧输送带9-2远离固定输送带9-1,当当夹紧输送带9-2回到默认位置后,夹紧气缸9-3添置;第一步进电机9-14、第二步进电机9-15继续分别沿着之前的方向启动,物料被输送到翻身物料出口侧;本次翻身工序完成。

61.在临近入料平台4的翻身物料入口侧,位于下方的输送带的上端面与入料平台4上端面齐平,确保从入料平台4被推送过来的物料可以直接推送到位于下方的输送带的上端面,无需调整物料高度的结构,简化了系统设备的结构。

62.压紧气缸9-3的活塞端通过压紧缓冲结构连接夹紧支架9-11,压紧缓冲结构包括:压紧缓冲弹簧9-12,压紧弹簧腔9-13固定连接夹紧支架9-11,压紧弹簧腔9-13上与连接夹紧支架9-11相对的侧壁上开设一个透孔;压紧气缸9-3的活塞杆顶端设置倒t字形的结构,倒t字形结构的头部宽度大于凸字形透孔直径,压紧缓冲弹簧9-12设置于压紧弹簧腔9-13的内腔,两端分别抵押在压紧气缸9-3的活塞端头部、夹紧支架9-11;当压紧气缸9-3启动后,活塞端首先推动压紧缓冲弹簧9-12,使压紧缓冲弹簧9-12发生压缩形变,然后压紧缓冲弹簧9-12推动夹紧支架9-11、夹紧输送带9-2沿着夹紧用滑轨9-9在垂直方向缓慢滑动;通过压紧缓冲弹簧9-12的设置,放置突然施力,使夹紧输送带9-2突然压向固定输送带9-1,导致夹在二者之间的物料中的包装盒3、瓶体1被强力压紧发生损坏。

63.如图2所示,入口推送结构11设置于入料平台4上端面,其推送行程为入料平台4、

物料翻身结构9之间;如图4所示,入口推送结构11包括:上料定位结构、上料推送结构。

64.上料推送结构包括:入口上料推板11-1、入口推料无杆气缸11-2,入口上料推板11-1垂直于物料进料方向设置于入料平台4的上端面;入口上料推板11-1固定于入口推料无杆气缸11-2的滑座,将物料从沿着上料通道推送。

65.上料定位结构包括:平行于物料进料方向的入口定位固定板11-5、入口定位推板11-4,入口定位固定板11-5固定地设置于入料平台4的顶端面,入口定位推板11-4被入口定位气缸11-3推动沿垂直于物料进料方向行动;本实用新型中,入口上料推板11-1设置于入口定位固定板11-5、入口定位推板11-4。

66.物料被上料装置放置到入料平台4上端面的入口上料推板11-1、翻身结构9之间的位置,入料平台有料激光传感器11-6检测到有物料存在后,入口定位气缸11-3启动,入口上料推板11-1将物料推向,直至将物料推动到一个侧边紧贴入口定位固定板11-5,此时物料被定位到在物料进料方向上对齐翻身结构9的翻身物料入口的位置;入口定位气缸11-3停止,然后反向启动将入口上料推板11-1带回入料平台4侧边的默认位置;入口推料无杆气缸11-2启动,沿着物料进料方向推动入口定位推板11-4,将物料推动到正在转动输送带9-1和夹紧输送带9-2之间的翻身物料入口,完成翻身结构9的上料,无需人工推动上料,提高了操作效率。

67.如图3所示,双侧皮带接料结构7设置于物料翻身结构9、物料直线推送结构6之间;双侧皮带接料结构7包括:接料电机7-3、水平设置的条状皮带7-1;2条条状皮带7-1并行设置在物料通道上,二者之间的距离小于等于物料的宽度;带动条状皮带7-1之间通过传动轴7-2带动同步旋转,料电机7-3输出轴连接传动轴7-2;条状皮带7-1一端设置于物料翻身结构9的出料侧,紧挨翻身结构9翻身物料出口,另一端设置于物料直线推送结构6的上料侧;条状皮带7-1由接料电机7-3驱动从物料翻身结构9向物料直线推送结构6的上料位传动。

68.当物料被滚动的固输送带9-1和夹紧输送带9-2从翻身结构9翻身物料出口送出后,落到水平设置的条状皮带7-1上,条状皮带7-1被接料电机7-3驱动向着物料进料方向转动,物料被条状皮带7-1带动继续向前传动;因为翻转过来的物料是隔膜3向下,隔膜3的摩擦力比较大,所以通过2个条状皮给7-1提供传动力,送入下一个工位,皮带中间不设台面结构,可以降低系统结构复杂度,也可以降低隔膜3和接触面的摩擦力,传动更省力。

69.如图2所示,本实用新型中的物料通道10包括两条互相连通且垂直的通道:上料通道10-1、剥离通道10-2,上料通道10-1连通入料平台4、翻身结构9的工位,剥离通道10-2连通出料平台5;通过互相垂直的上料通道10-1、剥离通道10-2,减少了整个装置的占地面积,确保装置更适用于不同的厂房。

70.为了实现在互相垂直的通道拐角处的上料,在上料通道10-1、剥离通道10-2连接处,设置物料拐角送料结构8;如图3所示,物料拐角送料结构8包括:在拐角托盘支架8-4上,水平设置的拐角托盘8-1、托盘抬起气缸8-2,拐角托盘8-1拐角托盘8-1底端连接托盘抬起气缸8-2的活塞端,拐角托盘8-1底端设置垂直的托盘导向直线轴承8-5,确保拐角托盘8-1升降平稳不会发生晃动,进而损坏物料;拐角托盘8-1紧挨着条状皮带7-1设置;本实用新型技术方案中,拐角托盘8-1的面积小于物料的底面积,在拐角托盘8-1的默认位置,拐角托盘8-1的上端面低于条状皮带7-1的上端面;与两个条状皮带7-1平行,在条状皮带7-1的外侧设置上料导向板8-3,确保在物料从条状皮带7-1掉落到拐角托盘8-1过程中,不会因为意外

导致角度偏移;条状皮带7-1带动物料沿着物料上料方向前进,物料前端超过条状皮带7-1后,因为重力会下垂,然后被设置于相邻位置,但是低于条状皮带7-1的拐角托盘8-1接住,条状皮带7-1继续给物料提供前进的力,直至物料完全掉到拐角托盘8-1上;因为此时物料底端完全是隔膜3,在移动中会产生很大的摩擦力;在拐角托安排8-1默认的接料位置,拐角托盘8-1的上端面设置的低于条状皮带7-1上端面,通过重力来抵消摩擦力,无需额外的施力结构,即可让物料转移到拐角托盘8-1上,极大的简化了系统的结构。

71.当物料完全掉到拐角托盘8-1上之后,托盘抬起气缸8-2启动,将物料、拐角托盘8-1抬起到物料直线推送结构6的上料位;具体实施时,在拐角托盘8-1上升的路径上,设置拐角导向板8-7,确保物料随着拐角托盘上升的过程中,角度不会发生偏移;设置上料位有料传感器8-6,当上料位有料传感器8-6检测到物料直线推送结构6的上料位上有物料存在时,启动物料直线推送结构6进行后续操作。

72.如图7所示,物料直线推送结构6包括:垂直于剥离通道10-2上物料进料方向、平行设置的第一搬送板6-1、第二搬送板6-2、固定推板6-7;第一搬送板6-1、第二搬送板6-2设置于物料推送用直线模组6-3的滑座上,直线模组的滑座的行程方向平行于剥离通道10-2上物料进料方向、垂直于上料通道10-1的物料进料方向;第一搬送板6-1在物料推送用直线模组6-3驱动下,在拐角托盘8-1和割膜结构12的工位之间滑动;第一搬送板6-1、第二搬送板6-2之间距离大于物料的长度,二者之间即为物料直线推送结构6的上料位;拐角托盘8-1设置于第一搬送板6-1、第二搬送板6-2之间的位置。

73.固定推板6-7设置于第一搬送板6-1、第二搬送板6-2之间;固定推板6-7由固定用气缸6-8驱动,在第一搬送板6-1、第二搬送板6-2之间垂直于第二搬送板6-2水平移动;当拐角托盘8-1升起之后,将物料送到第一搬送板6-1、第二搬送板6-2之间,固定用气缸6-8启动,带动固定推板6-7将物料顶紧;确保搬运过程中,物料不会掉落。物料顶紧后,物料推送用直线模组6-3带动第一搬送板6-1、第二搬送板6-2,以及被夹紧的物料,沿着剥离通道10-2,将物料送到割膜结构12的工位。通过物料直线推送结构6和物料拐角送料结构8的配合,完成了在互相垂直的通道拐角处的物料的直角弯上料操作。

74.物料直线推送结构还包括搬送板升降气缸6-6,第一搬送板6-1、第二搬送板6-2分别固定连接搬送板升降气缸6-6的活塞端;搬送升降气缸6-6通过搬送连接架6-4固定于物料推送用直线模组6-3的滑座上;当物料被送到割膜结构12的工位之后,固定用气缸6-8反向启动,固定推板6-7退回默认位置,物料被松开;两个搬送升降气缸6-6启动,带动第一搬送板6-1、第二搬送板6-2升起到高于物料高度的位置后停止,物料被留在割膜结构12的工位;物料推送用直线模组6-3反向启动,带动第一搬送板6-1、第二搬送板6-2回到拐角托盘8-1上方位置后停止,此次对隔膜结构12的上料结束。

75.使用本实用新型的技术方案后,放置到入料平台4的物料,被入口推送结构11推送到物料翻身结构9中,物料翻身结构9将物料进行翻转。反转后的物料通过双侧皮带接料结构7从翻身结构9翻身物料出口接出,送到物料拐角送料结构8的拐角托盘8-1上,物料拐角送料结构8将物料送到物料直线推送结构6的上料位,物料直线推送结构6将物料送到割膜结构12的工位进行后续操作。

76.本实用新型中,通过翻身结构完成对物料的翻转操作;将物料从物料入口送入固定输送带和夹紧输送带之间,压紧气缸启动,将夹紧输送带推向入固定输送带,物料被夹紧

在两个输送带之间;旋转驱动结构启动,带动驱动旋转轴旋转,旋转固定架带动固定之上的固定输送带和夹紧输送带、以及被夹紧的物料进行翻转;压紧气缸启动反向启动,固定输送带和夹紧输送带之间不再夹紧,固定输送带和夹紧输送带启动,输送带将物料从翻身物料出口送出,完成物料的翻身工序,然后通过物料直线推送结构继续上料。基于本实用新型技术方案,上料过程中的翻身工序无需人工手动对物料进行翻转,不但提高了工序效率,且不会出现操作失误导致物料受损的问题发生。

77.如图2、图10所示,割膜操作台12-11设置在物料通道10上,设置在割膜操作台12-11上方的割刀结构12-3,割刀结构12-3通过摆动连接座12-2安装在割膜刀摆动驱动结构12-1上;割刀结构12-3包括水平设置的刀体12-3-1,刀体12-3-1通过刀体摆动轴12-3-3可旋转地安装在刀柄12-3-3底端,刀柄12-3-3顶端固定在摆动连接座12-2上,摆动连接座12-2固定在割膜刀摆动驱动结构12-1上。具体实现时,割膜刀摆动驱动结构12-1基于现有技术中数控割刀的摆动驱动结构实现,如汇川机器人的信号为arb100-6-60z20ts3的数控割刀装置,其可以带动固定摆动连接座12-2的结构实现上下、左右、前后各种角度的运动。刀体12-3-1对隔膜3的刀口位置,根据物料本身的要求设置,通过数控割刀现有功能实现,本实施例中,因为物料底部完全为隔膜3,顶部为包装盒2、瓶身1,所以刀口位置设置于瓶身1的底部包装盒2之下的位置。

78.废膜固定结构包括:设置于割膜操作台12-11上的固定用透孔12-9、设置于割膜操作台12-11下方的固定用吸盘12-12,固定用吸盘12-12与固定用透孔12-9位于同一条垂直线上。

79.物料直线推送结构6将物料沿着物料通道10推送到割膜结构12工位的割膜操作台12-11上之后,隔膜工位有料激光检测器12-8检测到有物料被放置到割膜操作台12-11,固定用吸盘12-12启动,将隔膜3被压在瓶身1底部的隔膜吸住;割膜刀摆动驱动结构12-1启动,带动刀体12-3-1沿包装盒3的矩形外周对隔膜3实施割膜操作;隔膜3被分为两部分,隔膜3顶部会随着包装盒3一起继续进入后续工序,隔膜3底部被割裂下来的隔膜废料被留在割膜操作台12-11上。本实用新型中,通过固定用吸盘12-12将隔膜底部被割下来的隔膜废料固定在割膜操作台12-11上,便于后续进行废料回收的操作,初步实现被割裂的隔膜废料与物料其他部分的分离操作。

80.如图9、图10所示,图9为图8中废膜抓取结构沿两个废膜夹爪12-4-2合并时的相交线剖开的剖视结构示意图;废膜抓取结构12-4包括:连接在废膜夹爪气缸12-4-1上的废膜夹爪12-4-2,废膜夹爪12-4-2的爪尖垂直向下设置,废膜夹爪气缸12-4-1设置在摆动连接座12-2上。

81.废膜顶起结构包括:设置于割膜操作台12-11上的顶起用透孔12-10、设置于割膜操作台12-11下方的顶起轴12-14,顶起轴12-14连接于顶起气缸12-13的滑座;顶起轴12-14直径小于顶起用透孔12-10的直径,顶起轴12-14与顶起用透孔12-10位于同一条垂直线上;顶起气缸12-13的滑座在垂直方向运动,带动顶起轴12-4穿过顶起用透孔12-10,顶起放置在割膜操作台12-11上的废料隔膜。具体实施的时候,根据物料底面积的大小设置顶起用透孔12-10的个数,顶起用透孔12-10设置在割膜操作台12-11中轴线上,从隔膜废料底部中轴线位置顶起隔膜废料,避免因为顶起位置太偏导致隔膜废料因为重力滑落的问题发生,便于废膜夹爪12-4-2夹取,避免工序操作失败的问题发生。

82.割膜刀摆动驱动结构12-1带动刀体12-3-1沿包装盒3的矩形外周旋转一周,割膜操作结束;物料直线推送结构6将瓶体1、包装盒2、包装盒2顶部的隔膜3其沿着物料通道10推送到下一个工位上;割膜刀摆动驱动结构12-1带动废膜夹爪12-4-2来到割膜操作台12-11中轴线位置的上方;固定用吸盘12-12反向启动,结束对隔膜废料的吸取;顶起气缸12-13启动,顶起轴12-4向上升起,穿过顶起用透孔12-10,顶起隔膜废料到达预设位置后,顶起气缸12-13停止;废膜夹爪气缸12-4-1启动,两个废膜夹爪12-4-2分开;割膜刀摆动驱动结构12-1带动废膜夹爪12-4-2下降到隔膜废料被顶起的高度后,废膜夹爪气缸12-4-1反向启动,两个废膜夹爪12-4-2合并,夹紧被顶起来的隔膜废料后,割膜刀摆动驱动结构12-1带动废膜夹爪12-4-2升起;割膜刀摆动驱动结构12-1将废膜夹爪12-4-2、被夹起来的隔膜废料带到废料箱14上方,废膜夹爪气缸12-4-1启动,两个废膜夹爪12-4-2分开,实现了割膜废料的回收工作。最后,割膜刀摆动驱动结构12-1带动刀体12-3-1回到割膜操作台12-11上方预设位置,等待下一次隔膜操作。

83.如图8所示,压膜结构包括压膜板12-7,条状的压膜板12-7水平地设置于割膜操作台12-11上方;压膜板12-7一端固定连接与压膜用摆动气缸12-15的输出轴,压膜板12-7另一端作为摆动端伸入到割膜操作台12-11上方,摆动端的定点与隔膜操作台侧边的距离大于物料侧壁与割膜操作台12-11侧边的距离,以便于压膜板12-7摆动时可以推动物料移动;压膜板12-7被压膜用摆动气缸12-15驱动,沿物料的上料方向来回做扇形摆动。具体实施时,压膜板12-7伸入到割膜操作台12-11上方的一端的底端面与割膜操作台12-11顶端面之间的距离设置为等于隔膜3的厚度的距离,以便压膜板12-7推动物料前进后,压膜板12-7的摆动端可以压住被固定用吸盘12-12吸住的隔膜废料;压膜用摆动气缸12-15设置在割膜操作台12-11外侧,压膜板12-7默认位置为平行于割膜操作台12-11的侧壁,避免阻碍物料直线推送结构6的上料操作。

84.在割膜操作结束后,物料直线推送结构6来到割膜操作台12-11之前,压膜用摆动气缸12-15启动,带动压膜板12-7以固定端为轴心摆动到割膜操作台12-11上方,当压膜板12-7遇到瓶体1、包装盒2 之后,继续同向摆动一个角度,将瓶体1、包装盒2沿物料上料的方向推动一个小位移之后,压膜板12-7的摆动端底端面压住被固定用吸盘12-12吸住的隔膜废料;然后物料直线推送结构6从上方来到割膜操作台12-11上,将瓶体1、包装盒2、包装盒2顶部的隔膜3其沿着物料通道10推送到下一个工位上;通过压膜结构的设置,在瓶体1、包装盒2被退走之前,压住隔膜废料的儿一角,确保物料直线推送结构6在推送过程中,不会因为摩擦力带走隔膜废料,进一步提高了割膜结构对隔膜废料回收操作的成功的可能性。

85.压膜物料定位结构包括压膜定位板12-5,压膜定位板12-5沿物料进料方方向(图8中于割膜操作台12-11上的箭头所示方向)固定于割膜操作台12-11上方,压膜定位板12-5固定于压膜定位用气缸12-6的输出端,压膜定位板12-5被压膜定位用气缸12-6驱动,垂直于物料进料方向行动。

86.物料直线推送结构6将物料沿着物料通道10推送到割膜结构12的工位上之后,在割刀结构12-3开始隔膜之前,压膜定位用气缸12-6启动,带动压膜定位板12-5将物料垂直于物料进料方向,直至物料的侧壁与割膜操作台12-11上端面与压膜定位板12-5相对一侧的压膜物料定位板12-16对齐,通过压膜定位板12-5、压膜物料定位板12-16将物料的位置设置在割膜操作台12-11上端面固定位置,便于割膜刀摆动驱动结构12-1启动后,可以在预

设的位置开始割膜,进一步确保了割膜工序能够准确完成。

87.冖字形废膜防护罩12-4-4连接于防护罩升降气缸12-4-3的活塞端,防护罩升降气缸12-4-3固定连接摆动连接座12-2;废膜防护罩12-4-4被防护罩升降气缸12-4-3驱动,在割刀结构12-3上方垂直运动。废膜防护罩12-4-4预设的位置是远离割刀结构12-3中的刀体12-3-1,当刀体12-3-1对隔膜3的割膜操作完成之后,防护罩升降气缸12-4-3启动,将废膜防护罩12-4-4下降,直至废膜防护罩12-4-4完全罩在刀体12-3-1之上。因为隔膜3是软质结构,在割膜刀摆动驱动结构12-1带动废膜夹爪12-4-2夹取隔膜废料的过程中,隔膜废料有可能会飘到刀体12-3-1上,被损伤导致破碎,甚至产生碎片落在割膜操作台12-11上,引起后续割膜操作失败;本实用新型通过防护罩12-4-4在隔膜废料被回收的过程中,将刀体12-3-1完全遮蔽在防护罩12-4-4内部,避免了割膜废料被再次破碎,确保了割膜工序能够准确完成。

88.本实用新型技术方案中,通过废膜顶起结构将遗留在隔膜结构工上的隔膜废料顶起,通过废膜夹爪抓起隔膜废料,通过割膜刀摆动驱动结构带动废膜夹爪和被抓起的隔膜废料,送到废料箱中;本实用新型技术方案利用割膜结构原有的割膜刀摆动驱动结构,通过废膜顶起结构、废膜夹爪,实现了将隔膜废料抓起并运送到废料箱的过程,无需另行设置捡取隔膜的结构,有效的减少了隔膜系统的占地面积,简化了系统结构,同时提高了整体隔膜剥离装置的工作效率。

89.如图11、图12所示,物料直线推送结构6将物料沿着物料通道10推送到割膜结构12的工位上,割膜结束后,瓶体1底部被割下来的隔膜废料保留在割膜结构12的工位上,瓶体1及其顶部的包装盒2、隔膜3被送入废盒分离结构13的工位上。

90.废盒夹持结构包括:废盒夹持板13-1,废盒夹持板13-1成对出现,分别设置于废盒夹紧气缸13-2的活塞端,以相反的方向水平运动;本实用新型中的废盒夹持结构包括1对废盒夹持板13-1、废盒夹紧气缸13-2,废盒夹紧气缸13-2固定在升降连接板13-6的底端面,两个废盒夹持板13-1对称设置于升降连接板13-6的底端面;升降连接板13-6的底端面沿废盒夹紧气缸13-2活塞的运动方向分别设置两个夹持用滑轨13-3,两个废盒夹持板13-1顶端面通过滑轨滑块结构分别滑动连接夹持用滑轨13-3,通过夹持用滑轨13-3确保两个废盒夹持板13-1能够平稳的在水平方向移动;两个废盒夹持板13-1之间行程的最远距离大于包装盒2的被夹持的两个侧壁之间的宽度,确保两个废盒夹持板13-1能够从两侧夹住包装盒2的两侧的侧壁。废盒夹持板13-1的垂直默认位置为废盒分离结构的工位的正上方,不会影响到物料进入废盒分离结构工位的高度,两个废盒夹持板13-1之间默认距离为最大的分开距离。

91.废盒升降结构包括取盒升降气缸13-5,取盒升降气缸13-5的活塞端垂直向下设置,取盒升降气缸13-5的活塞端固定连接升降连接板13-6的顶端面,带动废盒夹持结构进行升降运动。

92.废盒水平移动结构设置在废盒分离支架13-12顶端,废盒水平移动结构包括: 废盒水平移动用直线模组13-4,废盒水平移动用直线模组13-4设置于废盒分离结构工位上方,废盒升降结构设置于废盒水平移动用直线模组13-4的水平移动滑座13-10上,水平移动滑座13-10在废盒分离结构的工位和废料箱14的上方移动。直线模组13-4基于现有技术中能够实现直线驱动的装置实现,如基于同步带型和滚珠丝杆型、直线电机型的模组、或者气

缸实现,本实施例中的直线模组基于伺服电机驱动的直线模组实现。直线模组13-4通过水平移动滑座13-10带动废盒夹持结构、被夹紧的包装盒2、隔膜3在废盒分离结构的工位和废料箱14之间移动,实现对包装盒2的夹持以及将包装盒2、隔膜3放置到废料箱14中。

93.在水平移动滑座13-10底端设置水平移动用导轨13-11,水平移动用导轨13-11与直线模组13-4的水平移动滑座13-10的运动方向平行设置,水平移动滑座13-10的底端通过滑块滑轨结构滑动连接水平移动用导轨13-11,在水平移动滑座13-10带动废盒夹持结构水平移动过程中,通过水平移动用导轨13-11支撑水平移动滑座13-10,实现平稳的移动。

94.本实用新型废盒分离结构中还包括抖动结构,抖动结构包括:抖动气缸13-7,抖动气缸13-7设置于废盒水平移动用直线模组13-4的水平移动滑座13-10上,废盒升降结构连接于抖动气缸13-7的活塞杆;本实用新型中的抖动气缸13-7的活塞杆水平设置,废盒升降结构被抖动气缸13-7带动在水平方向移动;抖动用导轨13-8平行于抖动气缸13-7的活塞杆的活动方向、设置于水平移动滑座13-10上端面,废盒升降结构固定连接水平连接板13-9的一端,水平连接板13-9另一端连接抖动气缸13-7的活塞端;水平连接板13-9的底端通过滑块滑轨结构滑动连接抖动用导轨13-8。抖动气缸13-7启动后,通过水平连接板带着废盒升降结构在水平方向运动,抖动用导轨13-8支撑着水平连接板13-9平稳的在水平移动滑座13-10上端面滑动,确保着滑动中整体的平衡性。

95.基于本实用新型技术方案,当需要进行包装盒2、瓶体1的分离操作时,取盒升降气缸13-5启动,带动废盒夹持板13-1从默认位置下降到包装盒2两个侧壁顶端外侧,两个废盒夹紧气缸13-2启动,带动两个废盒夹持板13-1从两侧夹紧包装盒2相对的两个侧壁顶端后停止;抖动气缸13-7启动,带动废盒升降结构、包装盒2、隔膜3在水平方向沿着抖动用导轨13-8短距离滑动后,抖动气缸13-7反向启动,带动带动废盒升降结构、包装盒2、隔膜3在水平方向沿着抖动用导轨13-8在非常短距离内反向滑动,通过短时间内的几次短距离水平反复滑动,实现对包装盒2、隔膜3的抖动效果,使隔膜3、包装盒2与被包装在其中的瓶体1分离,确保在后续的升降运动中,不会隔膜3、包装盒2因为摩擦力带动瓶体1进行同时升降;具体的抖动气缸13-7的重复水平移动次数,根据瓶体1的材质和重量进行设置;抖动结束后,取盒升降气缸13-5反向启动,带动包装盒2升起到默认高度位置后停止;直线模组13-4启动,水平移动滑座13-10带动被夹紧的隔膜3、包装盒2水平移动,直至移动到废料箱14的开口上方后停止;两个废盒夹紧气缸13-2启动反向启动,带动两个废盒夹持板13-1向两侧移动到默认位置后停止,包装盒2、隔膜3被松开,落入废料箱14中;直线模组13-4启动反向启动,带动两个废盒夹持板13-1回到默认位置,本次废盒分离操作结束。

96.本实用新型中,通过废盒夹持板从两侧夹住瓶体顶部的包装盒,废盒升降结构带动包装盒、以及套在包装盒外部的隔膜升起,废盒水平移动结构带动包装盒、隔膜水平移动到废料箱上方,废盒夹持板从两侧松开对包装盒的夹持,包装盒、隔膜掉入到废料箱中,按成对瓶体和包装盒、隔膜的分离操作;整个分离过程,无需工人手动进行分离操作,不但提高了分离工序的效率,同时降低了整体系统的成本。

97.如图13所示,出料移送结构15包括:输送皮带15-1、皮带驱动结构、防跳板16;皮带驱动结构包括:皮带驱动伺服电机15-3、皮带调速电机15-4;在皮带驱动结构驱动下,输送皮带15-1在出料平台5、割刀结构12的工位之间输送物料;输送皮带15-1两侧分别设置定位档条15-2,两个定位档条15-2之间的距离与物料宽度适配,通过定位档条15-2确保输送皮

带15-1输送物料的过程中,物料不会因为外力导致角度、位置发生变化。

98.防跳板16设通过防跳板支架16-1固定于废盒分离结构13的工位旁的输送皮带15-1上方;防跳板16为与输送皮带15-1平行设置的平板型结构,防跳板16与输送皮带15-1上端面之间的距离大于瓶体高度,在物料进出的两个侧边分别设置向上废弃的翘边,确保物料可以顺利的进出防跳板16底部。

99.物料直线推送结构6将物料沿着物料通道10推送到割膜结构12的工位上,割膜结构12完成对隔膜3的割膜操作,物料直线推送结构6来到割膜操作台12-11上,将瓶体1、包装盒2、包装盒2顶部的隔膜3其沿着物料通道10推送到输送皮带15-1上,输送皮带15-1带动物料向废盒分离结构13前进;当废盒分离结构13对其工位上的瓶体1、包装盒2、包装盒2顶部的隔膜3进行分离操作时,割膜结构12隔膜操作后的物料被输送皮带15-1带动到防跳板16下方位置,防跳板16略高于物料高度,避免在废盒分离结构13中升降气缸13-5带动包装盒2、包装盒2顶部的隔膜3升起的时候,带动等待中的物料的包装盒2、隔膜3发生位置移动,进而避免等待中的物料进行废盒分离操作时,因为包装盒2位置发生移动导致废盒夹持板13-1对包装盒2的夹持失败的问题发生。

100.废盒分离结构13对其工位上的瓶体1、包装盒2、隔膜3分离结束之后,废盒分离结构13工位上的瓶体1被输送皮带15-1带动,继续前进,直至输送到出料平台5,完成了本次从瓶体1上剥离包装盒2、隔膜3的工序。具体实施时,通过出料台有料激光传感器18确认出料平台5上是否有料,进而联动皮带驱动结构。

101.基于本实用新型提供的带盒隔膜剥离机,可以快速、高效、准确地对隔膜、包装盒进行剥离,整个过程无需工人手动操作,不但提高了瓶体与包装盒、隔膜的分离效率,且从整体上降低了加工成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1