一种预制门窗过梁吊架的制作方法

1.本实用新型涉及一种用于预制门窗过梁的运输装置,具体涉及一种预制门窗过梁吊架。

背景技术:

2.砌体结构房屋的门窗过梁按施工方式分为现浇门窗过梁和预制门窗过梁,其中现浇门窗过梁存在施工速度慢、混凝土浇筑质量不好控制等缺点,正在被市场慢慢淘汰,而预制门窗过梁因有着施工速度快,场外施工质量好保证等优点被广泛应用。

3.由于预制门窗过梁本身尺寸较大,重量最大甚至达到了300kg,施工时通常先采用塔吊将预制门窗过梁吊运至楼内,然后采用叉车运输至安装位置,后续的安装过程基本采用人工搬运,不仅施工效率低,还产生了较高的人工成本。

技术实现要素:

4.本实用新型的目的是解决目前预制门窗过梁的安装过程基本采用人工搬运,不仅施工效率低,还产生了较高的人工成本的不足之处,提供一种预制门窗过梁吊架。

5.为了解决上述现有技术所存在的不足之处,本实用新型提供了如下技术解决方案:

6.一种预制门窗过梁吊架,其特殊之处在于:包括采用管材制作的底座、立柱、横梁、牛腿和两个支撑杆;

7.所述底座为矩形框架结构,底座下部四角设置有万向轮;

8.所述立柱固定设置在底座的一侧边中部,立柱为可伸缩结构,包括第一支管、套接在第一支管内的第二支管,以及套接在第二支管的第三支管;所述第一支管与第二支管之间、第二支管与第三支管之间均采用打孔销接方式进行相互定位;

9.所述两个支撑杆对称设在第一支管两侧,两个支撑杆一端均固定设置在第一支管上,另一端分别固定设置在立柱所在底座的一侧边上,且两个支撑杆分别与所述底座的一侧边及立柱构成三角结构;

10.所述第三支管与第二支管相互定位后,第三支管外套设有套管,第三支管与套管之间设置有可拆卸的上轴承和下轴承;

11.所述横梁一端固定设置在所述套管顶端,另一端上设置有所述起重装置;

12.所述牛腿一端设置在套管上,另一端设置在横梁上;

13.所述立柱所在底座一侧边的对应侧边上放置有闲置预制门窗过梁作为配重,所述对应侧边与立柱之间的距离大于起重装置与立柱之间的距离。

14.进一步地,所述第一支管、第二支管和第三支管长度相等,第二支管和第三支管可以完全收缩进第一支管内,用于减小吊架拆卸后的体积。

15.进一步地,所述第一支管顶端内部设有凹槽,所述第二支管底端外部设有凸起,第一支管顶端内部凹槽与第二支管底端外部凸起卡接;所述第二支管顶端内部设有凹槽,所

述第三支管底端外部设有凸起,第二支管顶端内部凹槽与第三支管底端外部凸起卡接;便于依次抽出第三支管和第二支管,且使第三支管在抽出时不脱出第二支管,第二支管在抽出时不脱出第一支管。

16.进一步地,所述底座为1500

×

1000mm的矩形框架,所述立柱固定设置在底座的一侧长边中部,有助于提高吊架的承重能力。

17.进一步地,所述横梁与套管之间、牛腿与横梁之间、牛腿与套管之间均采用打孔栓接方式连接,便于拆卸吊架,以及减小吊架拆卸后的体积。

18.进一步地,所述起重装置为承重≥400kg的电动葫芦。

19.进一步地,所述立柱与底座之间、立柱与支撑杆之间、支撑杆与底座之间均采用焊接连接。

20.与现有技术相比,本实用新型的有益效果是:

21.(1)本实用新型整体采用管材制作,结构简单,自重轻;本实用新型在使用过程中可以轻松安装,立柱为可伸缩结构,套管、横梁和牛腿均为独立部件,使得本实用新型在拆卸后体积较小便于移动,提升了施工效率,节约了人工成本。

22.(2)本实用新型通过设置套管使得起重装置吊起待安装预制门窗过梁后,可以相对底座旋转,从而让待安装预制门窗过梁更靠近安装位置;此外,本实用新型还利用施工现场闲置预制门窗过梁作为配重,提高了吊架的稳定性和平衡性。

附图说明

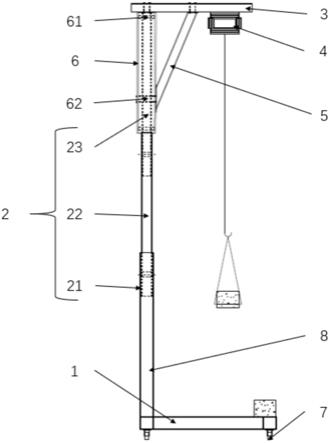

23.图1为本实用新型一个实施例的结构示意图;

24.图2为图1实施例的左视图(未显示起重装置);

25.图3为图1实施例中横梁旋转180

°

后的结构示意图。

26.附图标记说明:1-底座;2-立柱,21-第一支管,22-第二支管,23-第三支管;3-横梁;4-起重装置;5-牛腿;6-套管,61-上轴承,62-下轴承;7-万向轮;8-支撑杆;。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步地说明。

28.参照图1、图2,一种预制门窗过梁吊架,包括底座1、立柱2、横梁3、起重装置4、牛腿5和两个支撑杆8;所述底座1为1500

×

1000mm的矩形框架,由120

×

120

×

5mm的方钢管制作,底座1下部四角设置有四个单轮承重90kg以上的万向轮7。

29.所述立柱2固定设置在底座1尺寸为1500mm的长边中部,立柱2为可伸缩结构,由三个长度均为1500mm的钢管构成,包括由120

×

120

×

5mm的方钢管制作的第一支管21、套接在第一支管21内的由100

×

100

×

5mm的方钢管制作的第二支管22,以及套接在第二支管22内的由φ80

×

t5mm的圆钢管制作的第三支管23;在立柱2完全收缩状态,所述第三支管23完全位于第二支管22内,所述第二支管22完全位于第一支管21内;为依次抽出第三支管23和第二支管22,且使第三支管23在抽出时不脱出第二支管22,第二支管22在抽出时不脱出第一支管21,第一支管21顶端内部设有凹槽,第二支管22底端外部设有凸起,第一支管21顶端内部凹槽与第二支管22底端外部凸起卡接;第二支管22顶端内部设有凹槽,第三支管23底端外部设有凸起,第二支管22顶端内部凹槽与第三支管23底端外部凸起卡接;第一支管21与

第二支管22之间、第二支管22与第三支管23之间均采用打孔销接方式实现相互定位,打孔位置依据预制门窗过梁所需安装高度确定。

30.为增加立柱2的承重能力,所述两个支撑杆8对称设在第一支管21两侧,由120

×

120

×

5mm方钢管制作,两个支撑杆8一端均焊接在第一支管21上,另一端分别焊接在立柱2所在的底座1长边上,且两个支撑杆8分别与所述底座1长边及立柱2构成三角结构。

31.在第二支管22与第三支管23之间采用打孔销接方式实现相互定位后,在第三支管23套设有套管6,第三支管23与套管6之间设置有上轴承和下轴承,使得第三支管23与套管6实现相互转动;所述上轴承和下轴承采用可拆卸结构,便于在预制门窗过梁安装完成后拆卸所述吊架。

32.所述横梁3、牛腿5均由80

×

80

×

5mm方钢管制作,横梁3一端固定设置在所述套管6顶端,另一端上设置有承重≥400kg的电动葫芦;所述牛腿5一端设置在套管6上,另一端设置在横梁3上;为方便拆卸,减小吊架拆卸后的体积,所述横梁3与套管6之间、牛腿5与横梁3之间、牛腿5与套管6之间均采用打孔栓接方式连接。

33.为提高所述吊架稳定性和平衡性,底座1上立柱2所在长边的对应长边上放置有施工现场闲置预制门窗过梁作为配重,并且起重装置4与立柱2之间的距离小于1000mm。

34.本实用新型整体采用钢管制备,在同等强度的条件下自重更小。安装时先将底座1移至预定位置,依次抽出第三支管23和第二支管22,根据所需安装高度确定打孔位置,通过销接方式对第三支管23和第二支管22进行定位;然后在第三支管23套设套管6,为使第三支管23与套管6实现相互转动,在第三支管23与套管6之间设置可拆卸的上轴承61和下轴承62;再在套管6顶端采用打孔栓接方式设置横梁3,在套管6与横梁3上采用打孔栓接方式设置牛腿5,之后在横梁3下部安装电葫芦;最后在底座1上放置有闲置预制门窗过梁作为配重。拆卸时顺序和安装时相反。

35.参照图3,本实用新型使用时,首先通过电葫芦吊起待安装预制门窗过梁,再人工手动通过悬挂着的待安装预制门窗过梁将横梁3旋转180

°

至安装位置,进行安装。

36.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1