一种平面口罩包装机的制作方法

1.本实用新型属于口罩包装设备技术领域,尤其涉及一种平面口罩包装机。

背景技术:

2.口罩是一种卫生用品,一般指戴在口鼻部位用于过滤进入口鼻的空气,以达到阻挡有害的气体,气味,飞沫进出佩戴者口鼻的用具,以无纺布或过滤棉等制成。

3.目前市面上在对口罩加工时,对口罩进行包装封口是一道重要工序。口罩包装封口通常为人工操作,其包装效率低,包装质量不稳定,随机性大,使口罩包装效果不是很好,并且在操作过程中,口罩容易被污染,口罩的安全卫生等级低,同时增加了人力成本,且现有多为单片口罩的包装或者固定口罩数量的包装,不能对口罩的包装数量进行有效控制打包。

4.因此,采用自动化操作对口罩进行包装来代替人工操作,从而提高包装效率,提高包装质量,提高口罩的安全卫生等级,并对包装的口罩数量进行有效控制,是亟待解决的技术问题。

技术实现要素:

5.本实用新型针对上述技术问题,提出一种平面口罩包装机,该平面口罩包装机结构简单,使用方便,极大的提高了口罩包装的生产效率,提高包装质量,同时提高口罩的安全卫生等级。

6.为了达到上述目的,本实用新型采用的技术方案为:

7.提供一种平面口罩包装机,包括工作台,所述工作台的台面上具有口罩操作区和包装袋操作区,所述口罩操作区和包装袋操作区沿所述工作台宽度方向并排设置;所述包装袋操作区上沿所述工作台长度方向依次设置有包装袋容纳装置、包装袋开口装置和包装袋封口装置,所述口罩操作区沿工作台长度方向依次设置口罩输送装置和口罩夹紧推送装置,所述口罩夹紧推送装置与包装袋开口装置相对设置,用以推送平面口罩至包装袋开口装置的开口工位上;所述工作台的台面下方设置有沿其长度方向往复运动的平动往复装置,所述平动往复装置包括第一气缸和位于包装袋容纳装置下方的第一输送机构以及位于包装袋开口装置下方的第二输送机构,所述第一气缸驱动所述第一输送机构和第二输送机构同步往复运动。

8.本技术方案使用时将若干包装袋放置于包装袋容纳装置内,同时将若干平面口罩置于所述口罩输送装置内。第一输送机构将包装袋容纳装置内的包装袋抓紧并运送至开口工位上,包装袋开口装置打开位于开口工位上的包装袋的口部,口罩输送装置将平面口罩输送至口罩夹紧推送装置的夹紧工位处,口罩夹紧推送装置夹紧并推送平面口罩至开口工位上的包装袋内,待平面口罩完全装进包装袋内后,第二输送机构将装有平面口罩的包装袋输送至包装袋封口装置,完成包装袋的封口,实现平面口罩的自动包装。

9.本技术其他一些实施例中,所述平动往复装置还包括与第一气缸的推杆连接的连

接座,所述第一输送机构和第二输送机构均安装于所述连接座上;

10.所述第一输送机构包括第一驱动组件和抓取组件,所述第一驱动组件与所述抓取组件连接驱动其抓取包装袋容纳装置内的包装袋;所述第二输送机构包括第二驱动组件和第一吸附组件,所述第二驱动组件与所述第一吸附组件连接驱动其吸附住开口工位上的包装袋并将包装袋口部下层吸落。

11.本技术方案通过平动往复装置自动抓取包装袋,并将其移动至下一个工位上,自动化程度高,且提高工作效率,保证了工作质量,且本技术方案中第一吸附组件既可起到自动抓取包装袋的作用还起到将包装袋口部下层吸落的作用,简化了整体结构。

12.本技术其他一些实施例中,所述包装袋开口装置包括:

13.支撑板,设置在所述工作台的台面上且靠近所述包装袋容纳装置;

14.吸起机构,设置在所述支撑板上以将包装袋口部上层吸起,其包括第三驱动组件和第二吸附组件,所述第三驱动组件与所述第二吸附组件连接;

15.压袋机构,设置在所述支撑板上以将装入平面口罩的包装袋压紧,其包括第四驱动组件和压板,所述第四驱动组件的输出端与所述压板连接。

16.本技术方案通过吸起机构与第一吸附组件配合,自动将包装袋的口部打开,简单方便;同时通过设置压袋机构按压包含有平面口罩的包装袋,以避免包装袋内的平面口罩随着夹持机构返回而退回,同时保证口罩包装袋的平整性。

17.本技术其他一些实施例中,所述包装袋容纳装置包括设于工作台上的箱体和第一光电传感器,所述箱体用以容纳包装袋,所述第一光电传感器用以检测箱体内是否放置有包装袋;所述箱体靠近所述包装袋开口装置的一侧壁底部设置有供包装袋通过的第一通孔。

18.本技术方案中通过第一输送机构将包装袋从箱体中取出,基于该连接结构,在箱体底部的一侧壁设置第一通孔,包装袋即可从第一通孔穿过并移动至开口工位上,便于包装袋的移动。

19.本技术其他一些实施例中,所述口罩夹紧推送装置包括:

20.夹紧机构,用以夹紧平面口罩,其包括支架、第五驱动组件、上夹持件和底板,所述支架设于底板上,第五驱动组件安装于支架上,其输出端与上夹持件连接以驱动其上下往复运动;

21.推送机构,其包括设于台面下方的第二气缸,所述第二气缸与底板连接以驱动夹紧机构沿工作台宽度方向水平往复运动。

22.本技术方案通过口罩夹紧推送装置和包装袋开口装置的配合,使得平面口罩自动被装入包装袋中,避免了人工参与,提高了平面口罩的安全卫生等级,同时保证了口罩装入的质量和稳定性。

23.本技术其他一些实施例中,所述口罩夹紧推送装置还包括导向机构,其靠近所述吸起机构设置用以撑开包装袋口部并且导向进入包装袋的平面口罩;所述导向机构包括:

24.驱动机构,其设置在所述台面的下方,包括两个旋转气缸;

25.导片组件,其包括相对设置的两个导片,所述两个导片穿过所述台面分别与两个旋转气缸的输出端连接,所述两个旋转气缸驱动所述两个导片相对反向转动。

26.本技术方案通过设置导向机构所述口罩夹紧推送装置可以实现包装袋开口后开

口形状的稳定支撑,并对即将进入包装袋的平面口罩起导向作用,便于平面口罩的进入。

27.本技术其他一些实施例中,所述口罩夹紧推送装置还包括限位板,所述限位板竖向设置于台面上以将所述口罩输送装置输送的平面口罩限制在夹紧工位上,且所述限位板上设置有第二光电传感器用以检测夹紧工位上是否有平面口罩。

28.本技术其他一些实施例中,所述夹紧机构还包括第六驱动组件和推板,所述第六驱动组件安装于所述底板上,其输出端固设有推板,所述推板推送平面口罩朝向包装袋开口装置方向水平运动。

29.本技术方案通过设置第六驱动组件和推板,便于将夹紧机构中夹紧的平面口罩推出,并使其顺利送入开口的包装袋中。

30.本技术其他一些实施例中,所述口罩输送装置包括:

31.挡板,设置于所述台面上且沿工作台宽度方向相对间隔设置有两个,用以形成输送区输送平面口罩;

32.输送板,设于所述输送区内且与所述台面滑动连接,所述输送板上形成有用于放置平面口罩的放置区;

33.第三气缸,设于所述台面下方,且其推杆与所述输送板连接,驱动所述输送板沿工作台长度方向往复水平运动。

34.本技术方案通过第三气缸推动输送板将平面口罩输送至夹紧工位,自动化程度高,且放置区内可放置任意数量的平面口罩,从而使得控制包装的平面口罩数量可控。

35.本技术其他一些实施例中,所述口罩输送装置还包括压紧机构,所述压紧机构设置在所述台面上且靠近所述口罩夹紧推送装置,其包括:

36.支撑件,固设于所述台面上;

37.第七驱动组件,安装于所述支撑件上,且其输出端连接有压紧板,用以驱动压紧板上下往复运动以压紧输送板输送的平面口罩。

38.本技术方案通过压紧机构将松散的平面口罩压实,以便于移动至夹紧工位。

39.本技术其他一些实施例中,所述包装袋封口装置包括:

40.上加热机构,其包括第八驱动组件和上加热板,所述第八驱动组件通过第一连接件安装于台面上,其输出端连接上加热板以驱动上加热板上下往复运动;

41.下加热机构,其包括第九驱动组件和下加热板,所述第九驱动组件通过第二连接件安装于台面下方,其输出端连接下加热板以驱动下加热板上下往复运动。

42.本技术方案通过包装袋封口装置实现了包装袋自动的封口,提升了封口质量以及封口操作的稳定性。

43.结合附图阅读本实用新型的具体实施方式后,本实用新型的其他特点和优点将变得更加清楚。

附图说明

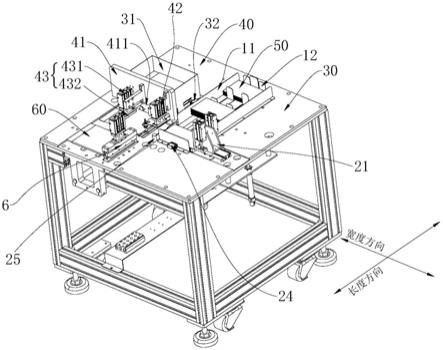

44.图1为本实用新型一实施例平面口罩包装机整体结构示意图1;

45.图2为本实用新型一实施例平面口罩包装机整体结构示意图2;

46.图3为本实用新型一实施例口罩夹紧推送装置的结构示意图;

47.图4为本实用新型一实施例包装袋容纳装置、开口装置及封口装置的结构示意图;

48.图5为本实用新型一实施例口罩输送装置的结构示意图;

49.图6为本实用新型一实施例台面的结构示意图;

50.图7为本实用新型另一实施例平面口罩包装机整体结构示意图3。

51.以上各图中:平面口罩包装机100;工作台10;台面20;第一滑槽201;第二滑槽202;第三滑槽203;第四滑槽204;第三通孔205;口罩操作区30;包装袋操作区40;平面口罩50;包装袋60;口罩输送装置1;挡板11;输送板12;第三气缸13;压紧机构14;支撑件141;第七驱动组件142;压紧板143;口罩夹紧推送装置2;夹紧机构21;支架211;第五驱动组件212;上夹持件213;底板214;第六驱动组件215;推板216;推送机构22;第二气缸221;限位板23;第二光电传感器24;导向机构25;旋转气缸251;导片252;气缸连接板26;包装袋容纳装置3;箱体31;第一通孔311;第一光电传感器32;包装袋开口装置4;支撑板41;第二通孔411;吸起机构42;第三驱动组件421;第二吸附组件422;第三吸盘423;第一安装件424;压袋机构43;第四驱动组件431;压板432;第二安装件433;包装袋封口装置6;第八驱动组件61;上加热板62;第九驱动组件63;下加热板64;按压机构66;平动往复装置7;第一气缸71;第一输送机构72;第一驱动组件721;抓取组件722;第一吸盘723;第二输送机构73;第二驱动组件731;第一吸附组件732;第二吸盘733;连接座74;支座75。

具体实施方式

52.下面,通过示例性的实施方式对本实用新型进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

53.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

54.术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

55.为了更好地理解上述技术方案,下面结合附图以及具体的实施方式对上述技术方案进行详细的说明。

56.参考图1~7,在本实用新型一种平面口罩包装机100的一个示意性实施例中,该平面口罩包装机100包括工作台10以及设置在工作台10上的口罩输送装置1、口罩夹紧推送装置2、包装袋容纳装置3、包装袋开口装置4和包装袋封口装置6。

57.参考图2,工作台10的台面20上具有口罩操作区30和包装袋操作区40,口罩操作区30和包装袋操作区40沿工作台10宽度方向并排设置。其中,口罩输送装置1和口罩夹紧推送装置2沿工作台10长度方向依次布设在口罩操作区30,包装袋容纳装置3、包装袋开口装置4和包装袋封口装置6沿工作台10长度方向依次布设在包装袋操作区40上,且口罩夹紧推送装置2与包装袋开口装置4相对设置,用以推送平面口罩50至包装袋开口装置4的开口工位上。

58.工作台10的台面20下方设置有沿其长度方向往复运动的平动往复装置7,用以实

现包装袋60在不同装置工位之间的传递。平动往复装置7通过支座75安装在工作台10上,其包括第一气缸71、第一输送机构72以及第二输送机构73。具体地说,参考图1,第一输送机构72位于包装袋容纳装置3下方,其包括第一驱动组件721和抓取组件722,第一驱动组件721与抓取组件722连接驱动其抓取包装袋容纳装置3内的包装袋60。本实施例中,第一驱动组件721优选为气缸,抓取组件722包括四个第一吸盘723,其分别设置在沿包装袋60长度方向相对应的两侧,每侧数量为两个。

59.第二输送机构73位于包装袋开口装置4的下方,其包括第二驱动组件731和第一吸附组件732,第二驱动组件731与第一吸附组件732连接驱动其吸附住包装袋60并控制其将包装袋60口部下层吸落。第一输送机构72和第二输送机构73均安装于连接座74上,连接座74与第一气缸71的推杆连接,第一气缸71驱动第一输送机构72和第二输送机构73同步往复运动。本实施例中,第二驱动组件731优选为气缸,第一吸附组件732包括四个第二吸盘733,其用于吸附住包装袋60并控制其将包装袋60口部下层吸落。本实施例中采用吸盘对包装袋60进行吸附的方式抓取口罩包装袋60,有助于保证包装袋60的平整性,采用第一气缸71驱动可以使得包装袋60准确移动至下一工位上,自动化程度高,有效提高工作效率,保证了工作质量。

60.本实施例中,为了使得平动往复装置7沿其长度方向往复运动,在包装袋容纳装置3与包装袋开口装置4所在以及其之间的台面20上开设有第一滑槽201,在包装袋开口装置4与包装袋封口装置6所在以及其之间的台面20上开设有第二滑槽202。

61.本实施例提供的平面口罩包装机100在使用时,将若干包装袋60放置于包装袋容纳装置3内,同时将一定数量平面口罩50置于口罩输送装置1内。此时,第一输送机构72位于包装袋容纳装置3的下方,第一驱动组件721带动第一吸盘723上移至与包装袋60接触,第一吸盘723吸附住包装袋60,由第一气缸71带动包装袋60移动至包装袋开口装置4的开口工位上。包装袋开口装置4打开位于开口工位上的包装袋60的口部,口罩输送装置1将平面口罩50输送至口罩夹紧推送装置2的夹紧工位处,口罩夹紧推送装置2夹紧并推送平面口罩50至开口工位上的包装袋60内,待平面口罩50完全装进包装袋60内后,第一气缸71驱动第二输送机构73将装有平面口罩50的包装袋60输送至包装袋封口装置6,完成包装袋60的封口,实现平面口罩50的自动包装。

62.参考图1、图2,包装袋容纳装置3包括设于工作台10上的箱体31和第一光电传感器32。其中,箱体31用以容纳包装袋60,第一光电传感器32用以实时检测箱体31内是否放置有包装袋60,便于添加包装袋60。本实施例中,为了满足通过第一输送机构72将包装袋60送入开口工位上的需求,箱体31靠近开口装置的一侧壁底部设置有供包装袋60通过的第一通孔311。

63.进一步的,参考图2、图4,包装袋开口装置4自动打开包装袋60的口部,便于将平面口罩50送入包装袋60中,其包括支撑板41、吸起机构42和压袋机构43。具体地说,支撑板41设置在工作台10的台面20上且靠近箱体31用以承载和支撑,吸起机构42设置在支撑板41上以将包装袋60口部上层吸起,其包括第三驱动组件421和第二吸附组件422,第三驱动组件421与第二吸附组件422连接用以驱动第二吸附组件422上下往复运动;压袋机构43设置在支撑板41上以将装入平面口罩50的包装袋60压紧,其包括第四驱动组件431和压板432,第四驱动组件431的输出端与压板432连接用以驱动其上下往复运动。

64.本实施例中,第三驱动组件421优选为气缸,其通过第一安装件424安装在支撑板41上,第二吸附组件422包括两个第三吸盘423,两个第三吸盘423沿包装袋60的口部并排分布;第四驱动组件431优选为气缸,其通过第二安装件433安装在支撑板41上。支撑板41设置在工作台10的台面20上且靠近箱体31,因此为满足通过第一输送机构72将包装袋60送入开口工位上的需求,在支撑板41的下端设置有与第一通孔311相对的第二通孔411,供包装袋60穿过。

65.包装袋开口装置4使用时,第三驱动组件421驱动两个第三吸盘423向下接触包装袋60的上层,第三吸盘423吸住包装袋60的上层;同时第二驱动组件731驱动第二吸盘733向上运动从而与包装袋60的下层接触,第二吸盘733吸住包装袋60的下层。待第三吸盘423、第二吸盘733吸住包装袋60的上下层后,由第三驱动组件421和第二驱动组件731分别带动包装袋60的下层向相反方向拉开,以自动打开包装袋60的口部。

66.进一步的,在本实施例中,包装袋60的口部打开后,通过口罩夹紧推送装置2将平面口罩50推送入开口后的包装袋60中,为了实现上述目的,口罩夹紧推送装置2优选地包括夹紧机构21和推送机构22,夹紧机构21用以夹紧平面口罩50并推出平面口罩50,推送机构22驱动夹紧机构21沿工作台10宽度方向水平往复运动。

67.参考图2、图3,夹紧机构21包括支架211、第五驱动组件212、上夹持件213、底板214、第六驱动组件215和推板216。底板214滑动连接于台面20上,支架211设于底板214上,第五驱动组件212安装于支架211上,其输出端与上夹持件213连接以驱动其上下往复运动,第六驱动组件215安装于底板214上,其输出端固设有推板216,推板216推送平面口罩50朝向包装袋开口装置方向水平运动。推送机构22包括设于台面20下方的第二气缸221,第二气缸221与底板214通过气缸连接板26固定连接以驱动底板214沿工作台10宽度方向水平往复运动,即驱动夹紧机构21沿工作台10宽度方向水平往复运动。本实施例中,为了配合底板214的滑动,在台面20上设置与之配合的第三滑槽203。

68.本实施例中,优选地,第六驱动组件215安装于底板214上,支架211设于第六驱动组件215上,第五驱动组件212和第六驱动组件215均为气缸;上夹持件213为折弯板,其与平面口罩50接触夹持部分为平板结构,平板的板面大小略大于平面口罩50的尺寸,从而便于对平面口罩50进行夹紧。

69.参考图2,为使打开后的包装袋60口部形成稳定支撑的目的,方便平面口罩50的进入,口罩夹紧推送装置2还包括导向机构25。导向机构25靠近吸起机构42设置,其位于吸起机构42与夹紧机构21之间用以撑开包装袋60口部并且对进入包装袋60的平面口罩50起导向作用,便于平面口罩50顺利进入包装袋60。

70.具体的,导向机构25包括驱动机构和导片组件。驱动机构设置在台面20的下方,其包括两个旋转气缸251;导片组件包括相对设置的两个导片252,两个导片252穿过台面20分别与两个旋转气缸251的输出端连接,两个旋转气缸251驱动两个导片252相对反向转动,撑开包装袋60的口部。

71.口罩夹紧推送装置2使用时,第五驱动组件212驱动上夹持件213竖直向下运动从而夹紧平面口罩50,待平面口罩50夹紧后,其停止动作;此时,第二气缸221驱动夹紧机构21朝向包装袋60开口装置方向水平运动,进而将夹紧机构21夹紧的平面口罩50推送至包装袋60中。同时,第六驱动组件215推动推板216运动,从而将夹紧机构21内夹紧的口罩推出至包

装袋60中。然后,再由第二气缸221带动夹紧机构21往回运动,完成平面口罩50推送到包装袋60内的动作,该过程自动化程度高,不需要人工操作,提高了包装效率,同时保证了口罩装入的质量和稳定性。

72.本实施例中,在夹紧机构21往回运动的过程中,压袋机构43按压装有平面口罩50的包装袋60,避免平面口罩50被带出包装袋60,保证了包装袋60的平整性,便于后续封口操作。

73.进一步的,在平面口罩50进入包装袋60后,第一气缸71带动第二输送机构73移动至封口工位,通过包装袋60封口装置完成封口操作。

74.参考图1,包装袋60封口装置包括上加热机构和下加热机构。上加热机构包括第八驱动组件61和上加热板62,第八驱动组件61通过第一连接件(未画出)安装于台面20上,其输出端连接上加热板62以驱动上加热板62上下往复运动;下加热机构包括第九驱动组件63和下加热板64,第九驱动组件63通过第二连接件安装于台面20下方,其输出端连接下加热板64以驱动下加热板64上下往复运动。

75.本实施例中,第八驱动组件61和第九驱动组件63均优选为气缸,其伸缩端分别连接于上加热板62和下加热板64。当装有平面口罩50的包装袋60移动到封口工位上后,由八驱动组件和第九驱动组件63驱动上加热板62和下加热板64对包装袋60口部进行封口,从而实现包装袋60的自动封口,且该装置提高了封口质量以及封口效率。本实施例中,封口时,下加热板64通过第三通孔205穿过台面20与上加热板62接触。优选地,本实施例中包装袋封口装置6还包括按压机构66,其结构与压紧机构14相似,用以,其对封口前的包装袋60进行按压,提高了包装袋60在封口时的平整性,便于将包装袋60内的空气部分排出,避免在对包装袋60封口后,包装袋60内残存过多的空气。

76.进一步的,为了使得控制打包的平面口罩50数量可控,且方便的将平面口罩50提供至口罩夹紧推送装置2,本实施例还提供口罩输送装置1用以朝向夹紧工位输送数量可控的平面口罩50。

77.参考图5、图6,口罩输送装置1包括挡板11、输送板12和第三气缸13。挡板11设置于台面20上且沿工作台10宽度方向相对间隔设置有两个,用以形成输送区输送平面口罩50至夹紧工位;输送板12设于输送区内且与台面20滑动连接,输送板12上形成有用于放置平面口罩50的放置区;第三气缸13设于台面20下方,且其推杆与输送板12连接,驱动输送板12沿工作台10长度方向往复水平运动,即驱动输送板12朝向夹紧工位的方向水平移动。本实施例中,为了配合输送板12的滑动,台面20上设置有与之配合的第四滑槽204。

78.进一步的,口罩输送装置1还包括压紧机构14,用以将待进入夹紧工位的松散的平面口罩50压实,从而便于其移动至夹紧工位。压紧机构14设置在台面20上且靠近口罩夹紧推送装置2,其包括支撑件141和第七驱动组件142。支撑件141固设于台面20上,第七驱动组件142安装于支撑件141上,且其输出端连接有压紧板143,用以驱动压紧板143上下往复运动以压紧输送板12输送的平面口罩50。本实施例中,第七驱动组件142优选为气缸。

79.本技术其他一些实施例中,口罩夹紧推送装置2还包括限位板23,限位板23竖向设置于台面20上以将口罩输送装置1输送的平面口罩50限制在夹紧工位上,且限位板23上设置有第二光电传感器24用以检测夹紧工位上是否有平面口罩50。

80.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式

的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1