用于热处理炉的均匀送料装置的制作方法

1.本实用新型涉及热处理领域,尤其涉及一种用于热处理炉的均匀送料装置。

背景技术:

2.热处理是指金属材料在固态下,通过加热、保温和冷却的手段,改变材料表面或内部的化学成分与组织,获得所需性能的一种金属热加工工艺。退火、正火、淬火、回火是整体热处理中的“四把火”,在工件加工中是常见的热处理工艺。现有对热处理炉一般采用托辊传动型的处理炉子,工件放置在传送带上依次进入炉口,既有设备进行投放工件时,一般采用普通传送带掉落的方式,掉落时产品成堆散乱放置,呈现多批量、不均匀的投放,物料的不均匀投放,导致内层工件在炉内无法均匀加热,影响热处理效果,或是由工作人员在入口处进行人工摆料,劳动强度大,效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种能够均匀的向热处理炉投放工件的送料装置。

4.为解决上述技术问题,本实用新型所采取的技术方案是:

5.用于热处理炉的均匀送料装置,其特征在于,包括:

6.支架,其顶部具有水平的支撑轨;

7.传动机构,设于支撑轨上,能够将工件由支撑轨的后端传输至前端;

8.推料机构,位于支撑轨的前端,包括挡料板和推料板,所述挡料板固定于支撑轨前端、用于阻断前端工件向前输送,所述推料板沿支撑轨的方向设置、并竖向的位于传动机构的一侧,所述推料板能够向另一横向移动以将工件推出传动机构、并复位锁定;

9.截止机构,位于推料机构后方的支架上,包括截止板,所述截止板横跨于传动机构的上方,截止板能够向上下升降并锁定,以阻止工件继续向推料区输送;及

10.传感器,用于检测进入推料机构内的工件数量,并将信号传输给截止机构。

11.进一步的技术方案在于,于推料机构后方的支撑轨的左右两侧固定有侧挡板,两侧的侧挡板间形成有供工件输送的通道,所述侧挡板对应截止板的位置具有供截止板落下的豁口。

12.进一步的技术方案在于,于传动机构后端的上方设有导向板,所述导向板具有两块,分置于两侧的侧挡板上,两导向板形成向上的喇叭口。

13.进一步的技术方案在于,与所述推料板相对的设有活动挡板,所述活动挡板能够上下升降并锁定。

14.进一步的技术方案在于,所述截止板下降的最低位高于传动机构的上表面。

15.进一步的技术方案在于,所述推料板移动的前方设有排料板,所述排料板的一侧可转动的固定于支撑轨上且不高于传动机构的上表面。

16.进一步的技术方案在于,所述排料板上固定有多根钢筋,多根钢筋沿支撑轨的长

度方向间隔布置,所述钢筋的下端延伸至排料板外向内弯折成直角结构。

17.进一步的技术方案在于,所述挡料板的位置可调。

18.进一步的技术方案在于,所述挡料板上固定有一块调节板,所述调节板上具有沿支撑轨长度方向开设的调节长孔,于推料板的前端固定有固定板,所述调节板与固定板贴合并通过穿设于调节长孔内的螺栓螺母组件固定。

19.进一步的技术方案在于,所述传动机构包括可转动的固定于支撑轨两端的两根传动轴,于传动轴上固定有链轮,两链轮间通过传动链条传动,其中一根传动轴上连接有驱动其旋转的电机。

20.采用上述技术方案所产生的有益效果在于:

21.该装置能够将工件均匀的投入热处理炉内,保证工件均匀的受热处理。该装置在使用时,当进入推料区的工件数达到设定值后,截止板下落,阻止后续工件进入推料区,然后推料板工作,将推料区内的全部工件推出,使其进入热处理炉。

22.由于投入到传动机构上的工件的间隔是不均匀、不连贯的,因此当截止板下落,传动机构一直处于向前传动的状态,能够保证推料后后续有连续、均匀排布的工件再次进入推料区,从而保证投入热处理炉内的工件是连续、均匀的,从而有效的保证热处理质量和效率。

附图说明

23.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

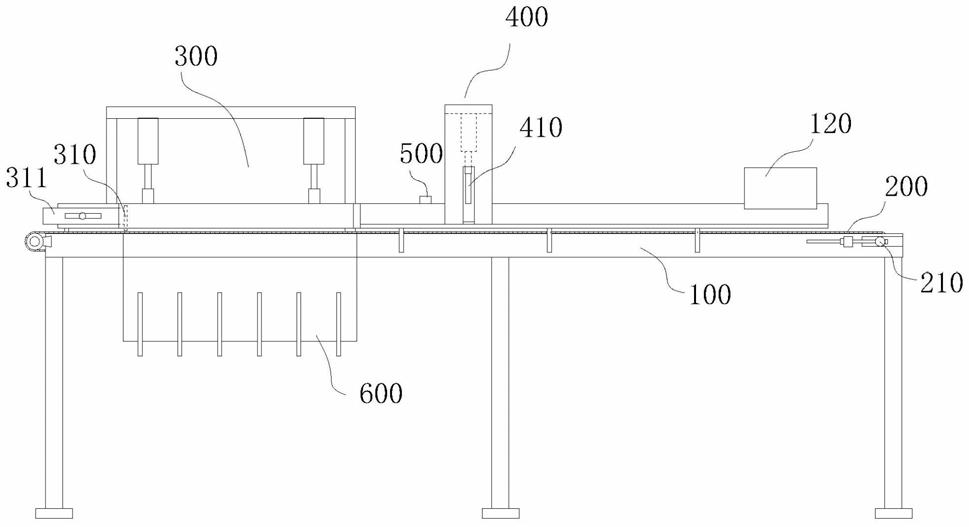

24.图1是本装置的结构示意图;

25.图2是本装置中推料机构部分的侧视结构示意图;

26.图3是本装置中机架的俯视结构示意图。

具体实施方式

27.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是本实用新型还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似推广,因此本实用新型不受下面公开的具体实施例的限制。

29.如图1~图3所示,用于热处理炉的均匀送料、布料的装置,包括支架100、传动机构200,于传动机构200的前端向后依次设有推料机构300、传感器500和截止机构400。

30.支架100做为该装置的基础,将各机构整合到一起。在支架100的顶部具有水平的支撑轨,支撑轨可采用槽钢或进行制作。推料机构300后方的支撑轨的左右两侧固定有侧挡板110,两侧的侧挡板110间形成有供工件输送的通道。

31.传动机构200设于支撑轨上,能够将工件由支撑轨的后端传输至前端,起到输送工件的作用。传动机构200包括可转动的固定于支撑轨两端的两根传动轴210,于传动轴210上固定有链轮,两链轮间通过传动链条传动,其中一根传动轴210上连接有驱动其旋转的电

机,两根传动轴210的距离可调,从而调节传动链条张紧。上层的传动链条位于两侧挡板110形成的通道内,通过传动链条的传动,实现传动链条上的工件向前输送。并且,在传动机构200后端的上方设有导向板120,所述导向板120具有两块,分置于两侧的侧挡板110上,两导向板120形成向上的喇叭口,以便于提升机向传动机构200上送料。

32.推料机构300位于支撑轨的前端,包括挡料板310、推料板320和活动挡板330,所述挡料板310固定于支撑轨前端、用于阻断前端工件向前输送,所述推料板320沿支撑轨的方向设置、并竖向的位于传动机构200的一侧,推料板320通过上方竖向设置的气缸伸缩能够向另一横向移动以将工件推出传动机构200、并复位锁定。活动挡板330与推料板320相对的设,活动挡板330通过上方竖向设置的气缸伸缩能够上下升降并锁定。

33.截止机构400位于推料机构300后方的支架100上,包括截止板410,所述截止板410横跨于传动机构200的上方,截止板410通过竖直设置的气缸伸缩能够向上下升降并锁定,以阻止工件继续向推料区输送。在侧挡板110对应截止板410的位置具有供截止板410落下的豁口,截止板410下降的最低位高于传动机构200的上表面。

34.传感器500用于检测进入推料机构300内的工件数量,并将信号传输给截止机构400。传感器500可以采用红外传感器500、距离传感器500等,传感器500通过检测进入推料区尾端工件的位置来判定是否达到设定值,从而控制截止板410上的气缸何时伸长将截止板410降下。

35.该装置能够将工件均匀的投入热处理炉内,保证工件均匀的受热处理。该装置在使用时,当传感器500检测到进入推料区的工件数达到设定值后,控制截止板410下落,阻止后续工件进入推料区,然后活动挡板330上升,推料板320工作,将推料区内的全部工件推出,使工件进入热处理炉。该装置中各机构配合的逻辑关系可由可编程的逻辑控制器控制。

36.由于投入到传动机构200上的工件的间隔是不均匀、不连贯的,因此当截止板410下落,传动机构200一直处于向前传动的状态,能够保证推料后后续有连续、均匀排布的工件再次进入推料区,从而保证投入热处理炉内的工件是连续、均匀的,从而有效的保证热处理质量和效率。

37.在推料板320移动的前方设有排料板600,所述排料板600的一侧可转动的固定于支撑轨上且不高于传动机构200的上表面,可将排料板600搭载热处理炉入口的传动带上。在排料板600上固定有多根钢筋610,多根钢筋610沿支撑轨的长度方向间隔布置,所述钢筋610的下端延伸至排料板600外向内弯折成直角结构,钢筋610可对推料板320进行支撑。

38.为了适应不同长度的工件,是传感器500还能够完成设定检测,因此将挡料板310的位置可调,以调节推料区内最前端工件的停留位置。在挡料板310上固定有一块调节板311,所述调节板311上具有沿支撑轨长度方向开设的调节长孔,于推料板320的前端固定有固定板312,所述调节板311与固定板312贴合并通过穿设于调节长孔内的螺栓螺母组件固定。从而实现挡料板310的位置可调。

39.以上仅是本实用新型的较佳实施例,任何人根据本实用新型的内容对本实用新型作出的些许的简单修改、变形及等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1