一种全自动TWS蓝牙耳机充电盒自动化设备的制作方法

一种全自动tws蓝牙耳机充电盒自动化设备

技术领域

1.本实用新型涉及tws充电盒加工技术领域,尤其涉及一种全自动tws蓝牙耳机充电盒自动化设备。

背景技术:

2.tws耳机属于蓝牙耳机的大类,其中tws是true wireless stereo 的缩写,tws耳机意为真无线立体声耳机,两者主要区别是tws耳机是真无线和充电方式,tws耳机不需要有线连接,摆脱普通蓝牙耳机有线的束缚,且tws耳机支持无线充电和充电盒供电,具备更强的续航能力。

3.tws耳机充电盒包括有外壳和用于对tws耳机进行仿形定位的内托,在对tws耳机充电盒加工过程中,内托需要上装磁铁,传统技术中,由于内托外形奇异且重量过轻而无法实现震动盘上料,因此需要人工取放,过程繁杂且人工劳力大。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供一种全自动 tws蓝牙耳机充电盒自动化设备。

5.为实现上述目的,本实用新型的技术方案如下:

6.一种全自动tws蓝牙耳机充电盒自动化设备,包括机台,机台上设置有打胶流水线,打胶流水线一端设置有上料机构,所述上料机构包括升降机构以及通过升降机构驱动的接收盘和升降盘,接收盘和升降盘表面均设置有用于放置磁铁的料盘,上料机构还包括在接收盘和升降盘上方水平滑动的夹取机构,还包括安装在机台上用于搬运磁铁的吸附机械手。

7.进一步的:所述升降机构包括设置在机台底部的丝杆组件以及与丝杆组件滑动配合的滑座,滑座用于安装接收盘和升降盘。

8.进一步的:所述接收盘和升降盘表面均成型有用于定位料盘的定位块,料盘通过定位块分别可拆卸地安装于接收盘和升降盘。

9.进一步的:所述升降机构还包括用于定位滑座的定位架,定位架的数量为两个以上,定位架的内侧成型有弧形面,该弧形面与滑座边缘滑动配合。

10.进一步的:所述夹取机构包括一对平行设置的夹取手,夹取手设置有防止外力夹变形机构,夹取机构还包括沿接收盘和升降盘长度方向设置的轨道,夹取手滑动安装在轨道上。

11.进一步的:所述打胶流水线包括工装及用于输送工装的输送线,机台一侧设置有与输送线平行且等长的工装回流线。

12.进一步的:所述吸附机械手设置有气爪取料机构,所述吸附机械手控制气爪取料机构将磁铁从所述料盘中抓出并进行装配作业。

13.进一步的:所述气爪取料机构末端设置有夹爪,所述夹爪表面镶有用于防止抓伤

磁铁的硅胶部。

14.本实用新型的有益效果:本实用新型的一种全自动tws蓝牙耳机充电盒自动化设备,工摆盘将物料放入升降盘,通过升降机构在机台上竖直升降后,通过夹取机构将升降盘内的物料夹取至接收盘内,吸附机械手将接收盘的物料夹至打胶流水线上,吸附机械手采用吸磁的方式将物料吸附至打胶流水线的工装上,实现不停机上料,解决了人工上料效率低的问题,并且接收盘和升降盘和吸附机械手以及夹取机构配合有利于装配的效率提高。

附图说明

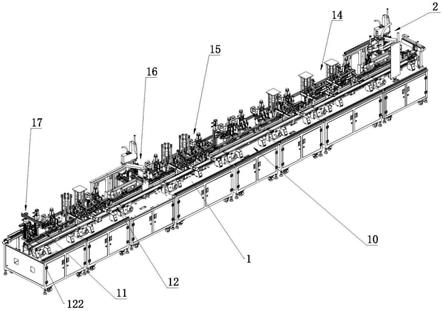

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的上料机构的结构示意图。

17.图3为本实用新型的上料机构的另一视角结构示意图

18.图4为本实用新型的下料机构的结构示意图。

19.图5为本实用新型的卸料收料机构的结构示意图。

20.附图标记包括:

21.1-机台 10-打胶流水线 11-输送线

22.12-工装回流线 121-推料机构 122-回流通道

23.13-工装

24.14-点胶机构 15-磁铁分离机构 16-治具翻转机构 17-卸料收料机构

25.2-上料机构

26.20-夹取机构 201-防止外力夹变形机构 202-夹取手 203-轨道

27.21-接收盘 22-升降盘 23-料盘 231-料仓位 24-定位块 25-吸附机械手

28.3-升降机构 31-电机组件 32-丝杆组件 33-滑座 34-定位架 35

‑ꢀ

弧形面。

具体实施方式

29.以下结合附图对本实用新型进行详细的描述。

30.如图1-5所示,一种全自动tws蓝牙耳机充电盒自动化设备,包括机台1,机台1上设置有打胶流水线10,打胶流水线10一端设置有上料机构2,所述上料机构2包括通过升降机构3驱动的接收盘 21和升降盘22,接收盘21和升降盘22表面均设置有用于放置磁铁的料盘23,上料机构2还包括在接收盘21和升降盘22上方水平滑动的夹取机构20,还包括安装在机台1上用于搬运磁铁的吸附机械手25,人工摆盘将物料放入升降盘22,通过升降机构3在机台1上竖直升降后,通过夹取机构20将升降盘22内的物料夹取至接收盘 21内,吸附机械手25将接收盘21的物料夹至打胶流水线10上,吸附机械手25采用吸磁的方式将物料吸附至打胶流水线10上,实现不停机上料,解决了人工上料效率低的问题,并且接收盘21和升降盘 22和吸附机械手25以及夹取机构20配合有利于装配的效率提高。

31.更具体的:打胶流水线10还设置有tws充电盒的磁铁上料机构,该上料方式为弹夹方式上料,tws蓝牙耳机打胶上磁铁,实现磁铁自动分料与不停机上料,采用丝杆模组与吸附机构实现自动上料至打胶流水线10;

32.打胶流水线10中还包括点胶机构14、磁铁分离机构15、治具翻转机构16和卸料收料机构17,通过不间断的上料、点胶、上磁铁、翻转工装、下料、工装回流,以对tws充电盒进

行全自动的磁体组装。

33.所述升降机构3包括设置在机台1底部的丝杆组件32以及与丝杆组件32滑动配合的滑座33,滑座33用于安装接收盘21和升降盘 22,工人将物料摆放至料盘23内,将料盘23放置在升降盘22上,通过电机组件31驱动丝杆组件32带动滑座33上的升降盘22升起,与接收盘21平行,夹取机构20将物料夹至接收盘21内,待吸附机械手25夹料,整个过程各个机构相互配合,工作误差小,上料效率极高。

34.所述接收盘21和升降盘22表面均成型有定位料盘23的定位块 24,料盘23可拆卸地通过定位块24分别安装于接收盘21和升降盘 22,为了防止夹取机构20和吸附机械手25在夹料时产生错位的现象,用定位块24将料盘23定位,可以保证每次夹料的准确,无需额外编程重新定点,缩短编程时间,以提升效率;

35.更具体的:料盘23等距均匀设置有放置物料的料仓位231,该料仓位231根据磁铁的外形进行仿型设计,方便吸附机械手25以及夹取机构20进行吸附取料,吸附机械手25采用吸磁的方式,进行二次定位才投入产品。

36.所述升降机构3还包括用于定位滑座33的定位架34,定位架34 的数量为两个以上,定位架34的内侧成型有弧形面35,该弧形面35 与滑座33边缘滑动配合,在升降过程中,通过定位架34的弧形面 35与滑座33滑动配合以提高滑座33升降的稳定性,防止料盘23内的物料因抖动过大而产生移位的现象。

37.所述夹取机构20包括一对平行设置的夹取手,夹取手202设置有防止外力夹变形机构201,还包括沿接收盘21和升降盘22长度方向设置的轨道203,夹取手202滑动安装在轨道203上,可通过电机组件31驱动夹取手202在轨道203上滑动,夹料时,防止外力夹变形机构201包括设置在夹取手202上的硅胶垫片,通过测出物料的发生形变的外力,设定夹紧力参数,降低物料在夹取过程中发生变形损坏物料的现象。

38.所述打胶流水线10包括工装13及用于输送工装13的输送线11,机台1一侧设置有与输送线11平行且等长的工装回流线12,机台1 末端设置有推料机构121以及分别垂直于输送线11和工装回流线12 的回流通道122,完成打胶工艺后,推料机构121将工装13通过回流通道122推至工装回流线12,并输送至起始端。

39.更具体的:工装13在用于打胶的输送线11输送时,通过压板与定位机构将工装13压平,定位,防止工装13翘起导致起点胶机构 14撞针头。

40.具体的,所述吸附机械手25设置有气爪取料机构41,所述吸附机械手25控制气爪取料机构41将磁铁从所述工装13中抓出并进行装配作业。进一步提高了自动化程度,节省人工劳力。

41.进一步方案,所述气爪取料机构41末端设置有夹爪411,所述夹爪411表面镶有用于防止抓伤工装13的硅胶部。通过在夹爪411 表面增加硅胶材质来保护工装13。

42.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

43.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1