一种利用零件重心实现翻转的装置的制作方法

1.本实用新型涉及搬运技术领域,具体为一种利用零件重心实现翻转的装置。

背景技术:

2.汽车冲压件,顾名思义,就是构成汽车零部件的金属冲压件,在汽车冲压件中,一部分经冲压后直接成为汽车零部件,另一部分经冲压后还需经过焊接、或机械加工、或油漆等工艺加工后才能成为汽车零部件,汽车冲压件品种繁多,如汽车减震器冲压件弹簧托盘、弹簧座、弹簧托架、端盖、封盖、压缩阀盖、压缩阀套、油封座、底盖、防尘盖、叶轮、油筒、支耳、支架等都属于汽车冲压件,而汽车冲压件在成型后,需要对其进行搬运,搬运,是指承受负载并运送到另一个地方,通过一段较长距离将(如货物)从一地运送到另一地,可用以人工搬运或者机器搬运,目前当在对冲压件实现翻转、搬运等一系列的操作时,一般需要借助外部辅助装置。

3.现有的大部分外部辅助装置都需要能源驱动,这样就会导致生产成本高,自动化程度低,且产生能源损耗大,为此,我们提出一种利用零件重心实现翻转的装置。

技术实现要素:

4.鉴于上述和/或现有一种利用零件重心实现翻转的装置中存在的问题,提出了本实用新型。

5.因此,本实用新型的目的是提供一种利用零件重心实现翻转的装置,通过将上滑板设置成弧形,且再将下滑板与底架的底部设置成倾斜状,从而使物体通过自身的重力从上滑板和下滑板上滑下去,滑下去的物体就会通过挡杆进行翻转,能够解决上述提出现有的大部分外部辅助装置都需要能源驱动的问题。

6.为解决上述技术问题,根据本实用新型的一个方面,本实用新型提供了如下技术方案:

7.一种利用零件重心实现翻转的装置,其包括底架和移动结构,还包括:安装在底架上的搬运翻转结构;和

8.安装在底架上的防脱离结构;

9.所述搬运翻转结构包括下滑板、上滑板和挡杆,所述底架左侧顶部焊接下滑板,所述底架右侧顶部焊接上滑板,所述上滑板的底部焊接在下滑板的顶部,所述底架左侧顶部焊接挡杆,所述下滑板左端焊接挡杆;

10.所述上滑板设置成弧形,所述下滑板与所述底架底部的夹角为30

°

~60

°

。

11.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述防脱离结构包括侧板和支撑杆,所述底架的两端均焊接侧板,且侧板的左端内壁焊接挡杆,所述侧板位于所述下滑板的两侧。

12.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述底架的右侧两端均焊接支撑杆,所述支撑杆的顶端焊接在侧板的右端。

13.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:两组所述支撑杆的顶部之间焊接有横杆,所述横杆的右侧焊接有连接杆,所述连接杆的右端焊接在上滑板的右端;

14.所述横杆和所述连接杆的材料设置为中碳钢。

15.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述移动结构包括空心方管一和空心方管二,所述挡杆的两端均焊接空心方管一,所述空心方管一顶部焊接空心方管二;

16.所述空心方管一和所述空心方管二的材料设置为中碳钢。

17.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述支撑杆和所述上滑板的顶端内壁均设有弯曲槽,所述支撑杆为方形的空心管。

18.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述底架、所述上滑板、所述下滑板和所述挡杆的材料设置为中碳钢。

19.作为本实用新型所述的一种利用零件重心实现翻转的装置的一种优选方案,其中:所述侧板和所述支撑杆的材料设置为中碳钢。

20.与现有技术相比:

21.通过利用物体的自身重力从上滑板和下滑板上滑下去,并通过挡杆实现翻转,不仅会避免产生能源损耗,还会降低成本的投入以及还提高了使用便捷性。

附图说明

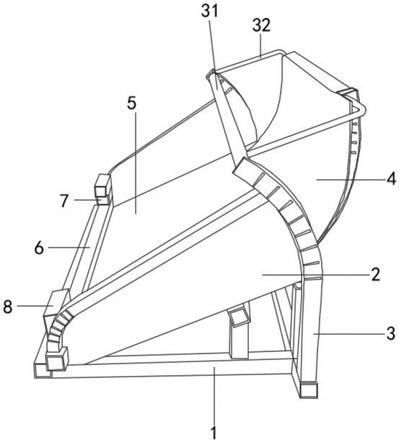

22.图1为本实用新型结构侧视示意图;

23.图2为本实用新型结构正视示意图。

24.图中:底架1、侧板2、支撑杆3、横杆31、连接杆32、上滑板4、下滑板5、挡杆6、空心方管一7、空心方管二8。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

26.本实用新型提供一种利用零件重心实现翻转的装置,具有的避免产生能源损耗的优点,请参阅图1-图2,包括底架1和移动结构,还包括:安装在底架1上的搬运翻转结构;和

27.安装在底架1上的防脱离结构;

28.进一步地,所述搬运翻转结构包括下滑板5、上滑板4和挡杆6,所述底架1左侧顶部焊接下滑板5,所述底架1右侧顶部焊接上滑板4,所述上滑板4的底部焊接在下滑板5的顶部,所述底架1左侧顶部焊接挡杆6,所述下滑板5左端焊接挡杆6;

29.所述上滑板4设置成弧形,所述下滑板5与所述底架1底部的夹角为30

°

~60

°

,具体的,通过挡杆6具有使下滑的物体进行翻转的作用,通过将上滑板4设置成弧形具有便于物体通过自身重力进行下滑的作用,通过将下滑板5与底架1底部的夹角设置为30

°

~60

°

具有便于物体通过自身重力进行下滑的作用,下滑板5与底架1底部的夹角优选为45

°

。

30.进一步的,所述防脱离结构包括侧板2和支撑杆3,所述底架1的两端均焊接侧板2,且侧板2的左端内壁焊接挡杆6,所述侧板2位于所述下滑板5的两侧,具体的,通过侧板2具

有防止物体从下滑板5的两侧滑出去的作用。

31.进一步的,所述底架1的右侧两端均焊接支撑杆3,所述支撑杆3的顶端焊接在侧板2的右端。

32.进一步的,两组所述支撑杆3的顶部之间焊接有横杆31,所述横杆31的右侧焊接有连接杆32,所述连接杆32的右端焊接在上滑板4的右端。

33.进一步的,所述移动结构包括空心方管一7和空心方管二8,所述挡杆6的两端均焊接空心方管一7,所述空心方管一7顶部焊接空心方管二8,具体的,通过空心方管一7、空心方管二8和横杆31具有对该结构进行吊起的作用。

34.进一步的,所述支撑杆3和所述上滑板4的顶端内壁均设有弯曲槽,所述支撑杆3为方形的空心管,具体的,通过弯曲槽具有便于支撑杆3和上滑板4进行弯曲的作用。

35.进一步的,所述底架1、所述上滑板4、所述下滑板5和所述挡杆6的材料设置为中碳钢,所述侧板2和所述支撑杆3的材料设置为中碳钢,所述横杆31和所述连接杆32的材料设置为中碳钢,所述空心方管一7和所述空心方管二8的材料设置为中碳钢,具体的,其中,底架1、侧板2、支撑杆3、横杆31、连接杆32、上滑板4、下滑板5、挡杆6、空心方管一7和空心方管二8的焊接方法为:

36.1.预热:

37.预热能降低焊后冷却速度,有利于降低中碳钢热影响区的最高硬度,防止产生冷裂纹,这是焊接中碳钢的主要工艺措施,预热还能改善接头塑性,减小焊后残余应力,通常,35和45钢的预热温度为150~250℃,含碳量再高或者因厚度和刚度很大,裂纹倾向大时,可将预热温度提高至250~400℃;

38.若焊件太大,整体预热有困难时,可进行局部预热,局部预热的加热范围为焊口两侧各150~200mm;

39.2.焊条条件:

40.许可时优先选用酸性焊条;

41.3.坡口形式:

42.将焊件尽量开成u形坡口式进行焊接,如果是铸件缺陷,铲挖出的坡口外形应圆滑,其目的是减少母材熔入焊缝金属中的比例,以降低焊缝中的含碳量,防止裂纹产生;

43.4.工艺参数:

44.由于母材熔化到第一层焊缝金属中的比例最高达30%左右,所以第一层焊缝焊接时,应尽量采用小电流、慢焊接速度,以减小母材的熔深,也就是我们通常说的灼伤(电流过大时母材被烧伤);

45.5.热处理:

46.焊后应在200-350℃下保温2-6小时,进一步减缓冷却速度,增加塑性、韧性,并减小淬硬倾向,消除接头内的扩散氢,所以,焊接时不能在过冷的环境或雨中进行,焊后最好对焊件立即进行消除应力热处理,特别是对于大厚度焊件、高刚性结构件以及严厉条件下(动载荷或冲击载荷)工作的焊件更应如此,焊后消除应力的回火温度为600~650℃,保温1-2h,然后随炉冷却,若焊后不能进行消除应力热处理,应立即进行后热处理。

47.在具体使用时,当需要对物体进行翻转和搬运时,将物体放在上滑板4上,过后,松开物体,松开后,物体就会通过自身的重力从上滑板4上滑至下滑板5上,并从下滑板5中下

滑至挡杆6处,当物体通过自身重力下滑至挡杆6处时,物体就会通过挡杆6进行翻转,从而到达对物体进行翻转和搬运。

48.虽然在上文中已经参考实施方式对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1