一种耳塞自动装瓶装置的制作方法

1.本实用新型涉及包装技术领域,特别是涉及一种耳塞自动装瓶装置。

背景技术:

2.随着生活水平的不断提高,耳塞在日常生活和工作场合的需求越来越高。耳塞的包装方式有很多种,可以盒装、袋装或者瓶装。传统技术中的耳塞瓶装工艺中,耳塞成品在进行装料时,一般采用人工装瓶,但是随着需求量的增大,这种人工劳动量大、生产效率低的方式正逐渐被机械自动化所淘汰。而现有的机械装瓶,无法准确计数,装瓶的耳塞颗数无法做到统一,容易出现少装或者多装的情况。再者,由于耳塞的体积较小,一次性倒料过多,容易堵塞出料口,造成装瓶困难等问题。

3.为了满足耳塞大批量生产的需求,适应生产线的自动化加工,需要研制一种耳塞自动装瓶装置,以适用耳塞装瓶需求,做到精确计数,保证包装瓶耳塞颗数准确。

技术实现要素:

4.本实用新型的目的在于提供一种耳塞自动装瓶装置,能实现耳塞的自动化装瓶且能精确控制装瓶的耳塞数量。

5.为达到上述实用新型的目的,提供了一种耳塞自动装瓶装置,其特征在于,包括固定台、导料机构、倒料漏斗、接料漏斗、接料机构、限位机构、横杆、及计数控制装置;

6.所述固定台的四角位置均设有第一连接柱,所述导料机构通过所述第一连接柱固定在所述固定台的上方,所述导料机构设有若干个隔板,相邻所述隔板之间形成导料槽;所述倒料漏斗包括四个第二连接柱,所述倒料漏斗通过所述第二连接柱固定在所述导料机构的一端,所述倒料漏斗的出料口位于所述导料机构的上方位置;

7.所述导料机构的另一端为出料端,所述出料端的下方位置连接有所述接料漏斗;所述接料机构位于所述接料漏斗的出料口的下方位置;所述接料机构设有传送带,所述接料漏斗的出料口与所述传送带相垂直;

8.所述限位机构包括卡箍;所述接料机构的两侧通过所述卡箍各固定有若干个所述限位机构;所述横杆固定在所述限位机构上;

9.所述固定台设有电控箱,所述计数控制装置与所述电控箱连接。

10.优选的,靠近所述倒料漏斗的所述第一连接柱的高度高于靠近所述接料漏斗的所述第一连接柱的高度。

11.作为实用新型的进一步改进,所述限位机构还包括螺栓、螺母、连接杆、第一连接部件、丝杆、及第二连接部件;所述连接杆的一端通过所述螺栓和所述螺母的配合固定在所述卡箍上;所述第一连接部件包括第一圆孔和第二圆孔,所述连接杆的另一端通过所述第一圆孔与所述第一连接部件连接;所述丝杆通过所述第二圆孔与所述第一连接部件相连接,所述丝杆的末端与所述第二连接部件连接;所述第二连接部件设有第三圆孔,所述横杆通过所述第三圆孔固定在所述限位机构上,所述横杆位于所述传送带的上方位置。

12.作为实用新型的进一步改进,限位机构还包括螺钉,所述螺钉将所述丝杆固定在所述第一连接部件,所述螺钉位于所述丝杆的上方位置,所述螺钉与所述丝杆相垂直。

13.进一步的,所述螺钉为蝶形螺钉。

14.作为实用新型的进一步改进,所述计数控制装置包括计数器、控制屏、及气缸,所述计数器位于所述接料漏斗的出料口;所述控制屏与所述电控箱连接,所述气缸和所述计数器均与所述控制屏连接,所述气缸包括缸体和活塞杆,所述缸体固定在所述固定台上,所述气缸靠近所述接料漏斗的出料口,所述活塞杆位于所述横杆与所述传送带之间。

15.作为实用新型的进一步改进,所述倒料漏斗的出料口的两侧均设有第一挡板。

16.作为实用新型的进一步改进,所述导料槽的出料口设有第二挡板,所述第二挡板为“u”形,所述“u”形的开口朝向所述导料槽。

17.本实用新型的一种耳塞自动装瓶装置,将耳塞批次倒入倒料漏斗,耳塞经过倒料漏斗的出料口进入导料机构中,耳塞在导料槽中移动至接料漏斗中;包装瓶依次放置于传动带上,包装瓶在传送带的作用下,在接料机构两侧的横杆之间移动,气缸的活塞杆将包装瓶隔挡,使其停留在接料漏斗的出料口正下方位置,耳塞落入包装瓶中;通过在控制屏上设置瓶内所需装入的耳塞颗数,计数器感应计数到设定值后,控制屏向气缸放出指令,将气缸进行放气,活塞杆随之缩回缸体,装好耳塞的包装瓶失去活塞杆的隔挡作用,继续随着传送带向前移动;随后,将气缸进行充气,活塞杆伸出缸体,继续隔挡待装耳塞的包装瓶。

18.本实用新型一种耳塞自动装瓶装置跟现有技术相比具有的优点:

19.(1)瓶装耳塞数量可控,实现自动装瓶;

20.(2)装置结构简单,解决耳塞易堵塞问题,提高生产效率。

附图说明

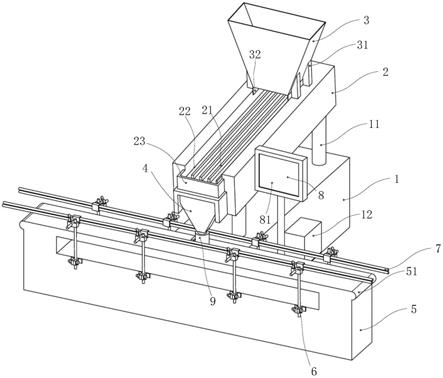

21.图1为一种耳塞自动装瓶装置结构示意图;

22.图2为限位机构结构示意图;

23.图3为气缸结构位置示意图。

具体实施方式

24.以下结合附图和具体实施例,对本实用新型做进一步说明。

25.如图1所示,本实用新型的一种耳塞自动装瓶装置,包括固定台1、导料机构2、倒料漏斗3、接料漏斗4、接料机构5、限位机构6、横杆7、及计数控制装置8;

26.固定台1的四角位置均设有第一连接柱11,导料机构2通过第一连接柱11固定在固定台1的上方,导料机构2设有若干个隔板21,相邻隔板21之间形成导料槽22;倒料漏斗3 包括四个第二连接柱31,倒料漏斗3通过第二连接柱31固定在导料机构2的一端,倒料漏斗3的出料口位于导料机构2的上方位置;

27.导料机构2的另一端为出料端,出料端的下方位置连接有接料漏斗4,接料机构5位于接料漏斗4的出料口的下方位置;接料机构5设有传送带51,接料漏斗4的出料口与传送带 51相垂直;

28.如图2所示,限位机构6包括卡箍61、螺栓611、螺母612、连接杆62、第一连接部件 63、螺钉632、丝杆64、及第二连接部件65;接料机构5两侧通过卡箍61各固定有若干个限位

机构6;连接杆62的一端通过螺栓611和螺母612的配合固定在卡箍61上;第一连接部件包括第一圆孔631和第二圆孔633,连接杆62的另一端通过第一圆孔631与第一连接部件63连接;丝杆64通过第二圆孔633与第一连接部件63相连接,丝杆64的末端与第二连接部件65连接;螺钉632将丝杆64固定在第一连接部件63上,螺钉632位于丝杆64的上方位置,且与丝杆64相垂直;第二连接部件65设有第三圆孔651,横杆7通过第三圆孔651 固定在限位机构6上,横杆7位于传送带51的上方位置;

29.固定台1设有电控箱12,计数控制装置8与电控箱12相连接;计数控制装置8包括计数器(图中未画出)、控制屏81、及气缸82,,计数器为现有装置,计数器位于接料漏斗4的出料口;控制屏81与电控箱8连接,气缸82和计数器均与控制屏81连接,如图3所示,气缸82包括缸体821和活塞杆822,缸体821固定在固定台1上,气缸82靠近接料漏斗4的出料口,活塞杆822位于横杆7与传送带51之间。

30.本实用新型的一种耳塞自动装瓶装置,将耳塞批次倒入倒料漏斗3,耳塞经过倒料漏斗3 的出料口进入导料机构2中,耳塞在导料槽22中移动至接料漏斗4中;包装瓶9依次放置于传动带51上,包装瓶9在传送带51的作用下,在接料机构5两侧的横杆7之间移动,气缸 82的活塞杆822将包装瓶9隔挡,使其停留在接料漏斗4的出料口正下方位置,耳塞落入包装瓶9中;通过在控制屏81上设置瓶内所需装入的耳塞颗数,计数器感应、计数到设定值后,控制屏81向气缸82放出指令,将气缸82进行放气,活塞杆822随之缩回缸体821,装好耳塞的包装瓶9失去活塞杆822的隔挡作用,继续随着传送带51向前移动;随后,将气缸82 进行充气,活塞杆822伸出缸体821,继续隔挡待装耳塞的包装瓶9。

31.本实施例中,靠近倒料漏斗3的第一连接柱11的高度高于靠近接料漏斗4的第一连接柱 11的高度,使得导料槽22成为斜坡,方便耳塞能够顺利从倒料漏斗的出料口移动至接料漏斗4中。

32.传送带51两侧的横杆7可以起到对包装瓶9限位的作用,使得包装瓶9在传送带51上直线移动,防止其出现位置偏移,导致瓶口无法准确对接接料漏斗4的出料口。为了适用不同尺寸的包装瓶9,需要调节两侧横杆7的间距或者调节横杆7的高度。横杆7固定在限位机构6上,因此,只需控制限位机构6就可调整横杆7的位置。调节横杆7的间距:拧松螺钉632,通过移动丝杆64调节各个第二连接部件65的位置,来调节两侧横杆7的间距,调距完成后,拧紧螺钉632,固定丝杆64,螺钉632优选为蝶形螺钉,方便手动调节。调节横杆7的高度:拧松螺母612,将螺栓611取下,移动连接杆62,调节各个第一连接部件63的高度,从而调节两侧横杆7的高度,调节完毕后,用螺栓611和螺母612固定住连接杆62。

33.本实施例中的传送带51由电机供能,可通过控制屏81设置耳塞装瓶颗数值及向气缸82 空气间隔时间,避免出现漏装、空瓶现象。

34.倒料漏斗3的出料口两侧均设有第一挡板32,确保耳塞顺利进入导料槽22内,防止耳塞掉出导流机构2外。隔板21将导料机构2隔出若干个导料槽22,单颗耳塞的体积较小,倒料漏斗3同时掉落的耳塞数量较多,导料槽22可以起到分流作用,减少进入接料漏斗4的耳塞数量,避免耳塞堵塞导流机构2或者接料漏斗4。

35.导料槽22的出料口设有第二挡板23,第二挡板23为“u”形,“u”形开口朝向导料槽 22,第二挡板23的作用在于,确保导料槽22上的耳塞能顺利进入接料漏斗4,避免耳塞掉出导料机构2外。

36.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1