一种灌装后自立袋的在线检漏装置及其灌装系统的制作方法

1.本实用新型涉及灌装技术领域,特别是涉及一种灌装后自立袋的在线检漏装置及其灌装系统。

背景技术:

2.现有技术中的自立袋中液体饮料的灌装装置,需要人工严格控制质量,费时费力,生产效率低下,若出现漏液情况,还存在严重的微生物污染和产品之间的相互交叉情况,存在质量隐患。专利文件cn211309168u公开了一种用于粉液双室袋灌液前的检漏装置,包括机架、夹袋传送组件、循环输送组件和抽真空组件,抽真空组件包括翻转板、转轴、抽吸头、第一驱动器,第一驱动器固设于翻转板上,抽吸头与第一驱动器的自由端连接,转轴以水平姿态固定于机架上,其中心轴线与传送方向一致,翻转板通过转轴相对于水平面上下翻转,当翻转板翻转至水平状态时,抽吸头受第一驱动器驱动与夹袋传送组件夹持输送而来的粉液双室袋的口管密封连接以进行抽真空检测;当翻转板翻转至竖直状态时,循环输送组件接收抽真空检测完毕的粉液双室袋,以能够实现粉液双室袋在灌装前的在线不停机检漏,保证灌装的产品的合格率,但是在灌装后并没有漏检装置,所以并不能保证灌装后的密封性。

3.专利文件cn103961260a公开了真空检漏无菌双阀软袋输液组合袋,药液袋的材料膜灭菌并入包装车间,然后焊接输液阀制成内包装、灌装入药液,形成软袋输液,并第二次灭菌处理、烘干。然后第一次灯检,剔出包装印刷错误、焊接错误、包装内有较大杂质的不合格品。然后套入外包装袋,在外保护袋与药液袋之间抽取真空,或者在外包装袋与药液袋之间灌入保护用的气体制济或者液体制济或者固定制济,进行第三次灭菌,装箱入库进行暂存。然后第二次灯检,剔出渗漏产品。但是其利用抽取真空的方式进行漏检,不仅会造成检查工作效率低下,而且装置复杂,徒增生产成本。

技术实现要素:

4.本实用新型的目的是提供一种灌装后自立袋的在线检漏装置及其灌装系统,以解决上述现有技术存在的问题,采用设置第一挤压部和感应探测线缆的方式,如果发生泄漏,液体直接流落在自立袋输送平台承载各自立袋的位置处,进而检测出相应的自立袋的泄漏情况,以在灌装且传输过程中,同步进行对灌装后自立袋的漏检工作,结构简单,且提高了生产、检漏效率。

5.为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种灌装后自立袋的在线检漏装置,包括若干设置在自立袋输送平台上的第一挤压部、若干触碰到液体后能够引发电阻变化的感应探测线缆,各所述第一挤压部沿水平方向且对称设置在自立袋两侧,且对应的两所述第一挤压部对向移动挤压在自立袋的袋身上,或者反向移动脱离自立袋,所述第一挤压部的挤压力小于自立袋袋身和封口处的张力,各所述感应探测线缆分别设置在所述自立袋输送平台承载各自立袋的位置处。

6.优选的,所述第一挤压部为可移动设置在自立袋输送平台上的转动辊,两对应的所述转动辊挤压在自立袋底部两侧后,沿竖直方向滚动在自立袋的表面上。

7.优选的,所述感应探测线缆电连接有用于将泄漏的自立袋推落的第一推动部,所述第一推动部沿自立袋输送方向设置在所述第一挤压部的下游侧。

8.优选的,所述第一推动部配套设有用于承接推落的自立袋的接料箱。

9.优选的,所述感应探测线缆电连接有用于对所述自立袋输送平台烘干的烘干机,所述烘干机沿自立袋输送方向设置在所述第一推动部的下游侧。

10.还提供一种应用灌装系统,包括灌装管、检查剔除装置和所述灌装后自立袋的在线检漏装置,所述检查剔除装置包括袋口检测器、将袋口未打开至预设值的自立袋推落的第二推动部,所述袋口检测器设置在所述灌装管的出口处,所述第二推动部沿自立袋输送方向设置在所述袋口检测器的下游侧。

11.优选的,所述袋口检测器电连接有根据其识别信息进行通断的电子计量阀,所述电子计量阀连通在所述灌装管上。

12.优选的,所述袋口结构检测器为用于识别自立袋的袋口边缘位置的红外感应器。

13.优选的,所述灌装管与所述灌装后自立袋的在线检漏装置之间设有排气机构,所述排气机构包括若干用于挤压灌装后自立袋的第二挤压部,各所述第二挤压部对向或反向移动在自立袋的袋身两侧。

14.优选的,所述排气机构处设有在排气完成时将所述袋口密封的封口机构,所述封口机构包括两热焊接板,两所述热焊接板正对夹紧在所述袋口处两侧。

15.本实用新型相对于现有技术取得了以下技术效果:

16.第一,各第一挤压部沿水平方向且对称设置在自立袋两侧,且对应的两第一挤压部对向移动挤压在自立袋的袋身上,或者反向移动脱离自立袋,第一挤压部的挤压力小于自立袋袋身和封口处的张力,那么在自立袋输送至第一挤压部对应的位置处后,通过第一挤压部压制在自立袋上,如果自立袋有未封严的情况,那么自立袋中的液体饮料则直接在第一挤压部的压力作用下逐渐朝外泄漏,并从自立袋的开口处下流,由于各感应探测线缆分别设置在自立袋输送平台承载各自立袋的位置处,那么朝下流动的液体饮料直接对应落在自立袋输送平台相应的区域上,感应探测线缆检测到液体后直接产生电阻变化,以识别出相应的泄漏的自立袋,进而可以通过外接显示器或者报警器等,以分拣出相应位置处的泄漏的自立袋。

17.第二,第一挤压部为可移动设置在自立袋输送平台上的转动辊,两对应的转动辊挤压在自立袋底部两侧后,沿竖直方向滚动在自立袋的表面上,一方面,通过对自立袋的扫动挤压,以尽可能的将整个自立袋的袋身各处施加挤压力,将液体从自立袋不同位置处的泄露口流出,另一方面,一般由于自立袋容易在封口处发生泄漏,而且封口一般设置在自立袋的顶部,那么通过转动辊自下而上滚动的同时,对自立袋的袋身进行挤压的同时,将尽可能多的液体朝封口处挤压,形成对封口处的充液效果,保证了对封口处泄漏情况检测的有效性。

18.第三,感应探测线缆电连接有用于对自立袋输送平台烘干的烘干机,烘干机沿自立袋输送方向设置在第一推动部的下游侧,自立袋泄漏后将液体直接流在输送平台处,如果在后续的检测中,输送平台残留液体,且其循环重新输送至检漏的位置处,不可避免的会

影响对自立袋漏检的可靠性,那么设置烘干机,使得残留有液体的输送平台能够及时被烘干,以保证后续漏检的准确度。

19.第四,检查剔除装置包括袋口检测器、将袋口未打开至预设值的自立袋推落的第二推动部,袋口检测器设置在灌装管的出口处,第二推动部沿自立袋输送方向设置在袋口检测器的下游侧,利用袋口检测器对未灌装的自立袋提前进行检查,以使得袋口未充分张开或者张开不合格的自立袋,在灌装前被第二推动部直接推离输送平台,避免不合格的自立袋进行灌装,导致灌装的液体散落,造成对设备及环境的大量污染。

20.第五,袋口检测器电连接有根据其识别信息进行通断的电子计量阀,电子计量阀连通在灌装管上,袋口检测器如果检测到不合格袋口的自立袋时,将其识别信息及时传输给电子计量阀,使得电子计量阀保持闭合,当检测合格袋口的自立袋时,电子计量阀则及时开启,保证了灌装工作的有效性。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

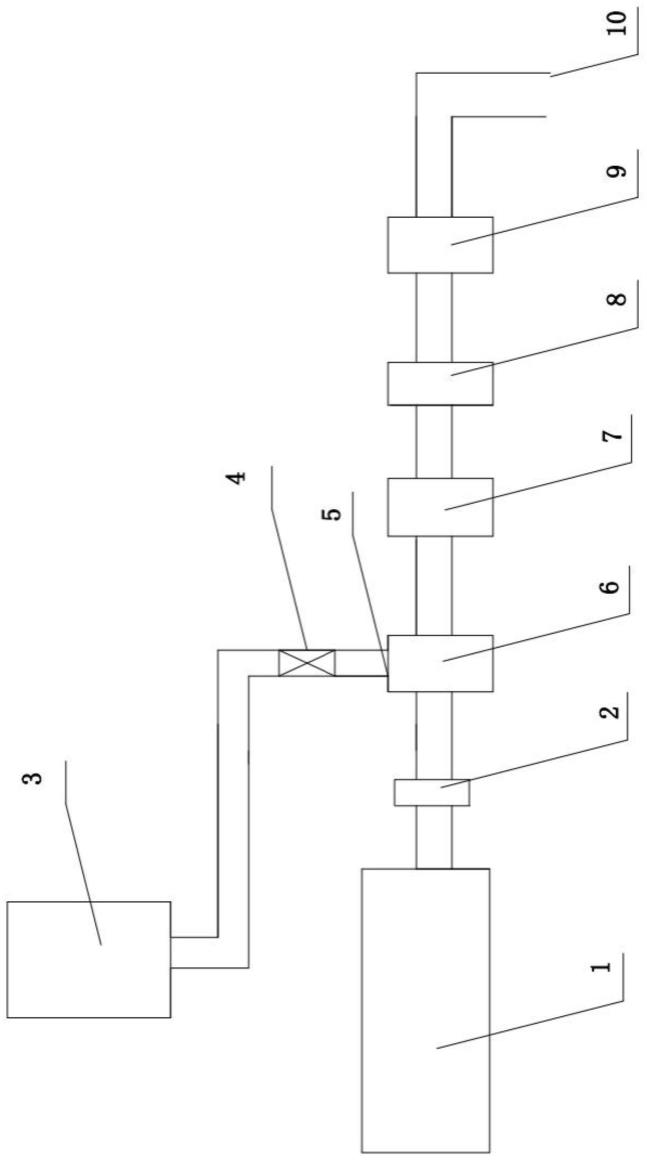

22.图1为本实用新型的整体结构示意图;

23.其中,1-自立袋制袋系统,2-检查剔除装置,3-料斗,4-电子计量阀,5-灌装管,6-灌装嘴,7-排气机构,8-封口机构,9-灌装后自立袋的在线检漏装置,10-输料部。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.本实用新型的目的是提供一种灌装后自立袋的在线检漏装置及其灌装系统,以解决上述现有技术存在的问题,采用设置第一挤压部和感应探测线缆的方式,如果发生泄漏,液体直接流落在自立袋输送平台承载各自立袋的位置处,进而检测出相应的自立袋的泄漏情况,以在灌装且传输过程中,同步进行对灌装后自立袋的漏检工作,结构简单,且提高了生产、检漏效率。

26.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

27.请参考图1,其中,本实用新型提供一种灌装后自立袋的在线检漏装置,包括若干设置在自立袋输送平台上的第一挤压部、若干触碰到液体后能够引发电阻变化的感应探测线缆,各第一挤压部沿水平方向且对称设置在自立袋两侧,且对应的两第一挤压部对向移动挤压在自立袋的袋身上,或者反向移动脱离自立袋,也就是说,在对灌装有液体饮料的自立袋进行检漏时,利用第一挤压部挤压在自立袋上,检查完成后脱离自立袋,而且第一挤压部挤压在自立袋的袋身处,避免挤压袋口或者边缘处,不能充分对自立袋内部进行挤压,不

能将液体从泄漏口处挤压出来,第一挤压部的挤压力小于自立袋袋身和封口处的张力,避免在未有泄漏口的情况下,第一挤压部将自立袋直接挤压涨破,那么在自立袋输送至第一挤压部对应的位置处后,通过第一挤压部压制在自立袋上,如果自立袋有未封严的情况,那么自立袋中的液体饮料则直接在第一挤压部的压力作用下逐渐朝外泄漏,并从自立袋的开口处下流,由于各感应探测线缆分别设置在自立袋输送平台承载各自立袋的位置处,那么朝下流动的液体饮料直接对应落在自立袋输送平台相应的区域上,感应探测线缆检测到液体后直接产生电阻变化,以识别出相应的泄漏的自立袋,进而可以通过外接显示器或者报警器等,以分拣出相应位置处的泄漏的自立袋。

28.进一步的,第一挤压部可以呈板状机构,直接利用板状结构贴附在自立袋的表面上,对自立袋进行挤压,以保证对自立袋挤压的范围,作为本实用新型优选的实施方式,第一挤压部为可移动设置在自立袋输送平台上的转动辊,两对应的转动辊挤压在自立袋底部两侧后,沿竖直方向滚动在自立袋的表面上,一方面,通过对自立袋的扫动挤压,以尽可能的将整个自立袋的袋身各处施加挤压力,将液体从自立袋不同位置处的泄露口流出,另一方面,一般由于自立袋容易在封口处发生泄漏,而且封口一般设置在自立袋的顶部,那么通过转动辊自下而上滚动的同时,对自立袋的袋身进行挤压的同时,将尽可能多的液体朝封口处挤压,形成对封口处的充液效果,保证了对封口处泄漏情况检测的有效性。

29.进一步的,感应探测线缆电连接有用于将泄漏的自立袋推落的第一推动部,第一推动部沿自立袋输送方向设置在第一挤压部的下游侧,在感应探测线缆检测到泄漏的液体后,利用第一推动部直接将对应的自立袋推落输送平台,第一推动部为可移动的推杆等结构,优选的感应探测线缆与第一推动部的驱动机构电连接,以在感应探测线缆检测到泄漏信号后,直接传输给控制器,控制器控制第一推动部推落相应的自立袋。

30.为避免泄漏的自立袋掉落污染生产设备,优选的第一推动部配套设有用于承接推落的自立袋的接料箱,第一推动部将泄漏的自立袋推落后,由接料箱直接对自立袋进行收纳,以便进行后续的处理。

31.作为本实用新型优选的实施方式,感应探测线缆电连接有用于对自立袋输送平台烘干的烘干机,烘干机沿自立袋输送方向设置在第一推动部的下游侧,自立袋泄漏后将液体直接流在输送平台处,如果在后续的检测中,输送平台残留液体,且其循环重新输送至检漏的位置处,不可避免的会影响对自立袋漏检的可靠性,那么设置烘干机,使得残留有液体的输送平台能够及时被烘干,以保证后续漏检的准确度。

32.进一步的,还提供一种应用灌装系统,包括灌装管、检查剔除装置和灌装后自立袋的在线检漏装置,灌装管配套设有用于灌注液体饮料的料斗,灌装管的出口设有灌装嘴,检查剔除装置包括袋口检测器、将袋口未打开至预设值的自立袋推落的第二推动部,袋口检测器设置在灌装管的出口处,第二推动部沿自立袋输送方向设置在袋口检测器的下游侧,利用袋口检测器对未灌装的自立袋提前进行检查,以使得袋口未充分张开或者张开不合格的自立袋,在灌装前被第二推动部直接推离输送平台,避免不合格的自立袋进行灌装,导致灌装的液体散落,造成对设备及环境的大量污染,优选的,整个装置还具有自立袋制袋系统,检查剔除装置设置在异形自立袋制袋系统出口处,自立袋卷膜,通过自立袋制袋系统形成顶部未密封的自立袋。

33.其中,袋口检测器电连接有根据其识别信息进行通断的电子计量阀,电子计量阀

连通在灌装管上,袋口检测器如果检测到不合格袋口的自立袋时,将其识别信息及时传输给电子计量阀,使得电子计量阀保持闭合,当检测合格袋口的自立袋时,电子计量阀则及时开启,保证了灌装工作的有效性。

34.作为本实用新型优选的实施方式,袋口结构检测器为用于识别自立袋的袋口边缘位置的红外感应器,红外感应器通过识别袋口边缘的位置,以判断出袋口的大小或形状,优选的红外感应器与第二推动部的驱动器电连接,在红外感应器识别到不合格大小的自立袋后,将信号传输给控制器,控制器控制驱动器驱动第二推动部,将相应的自立袋推落输送平台。

35.进一步的,为避免自立袋内充入空气导致其整体鼓胀,灌装管与灌装后自立袋的在线检漏装置之间设有排气机构,排气机构包括若干用于挤压灌装后自立袋的第二挤压部,各第二挤压部对向或反向移动在自立袋的袋身两侧,第二挤压部可以为板状结构,还可以为沿竖直方向滚动挤压自立袋的转辊,以将自立袋中的空气排走。

36.优选的,排气机构处设有在排气完成时将袋口密封的封口机构,封口机构包括两热焊接板,两热焊接板正对夹紧在袋口处两侧,在完成排气后,排气机构保持对自立袋的夹持状态,进而将袋口进行热封,完成封口后,自立袋从排气机构处移走,并经过输送平台的输料部进入后续封箱步骤。

37.根据实际需求而进行的适应性改变均在本实用新型的保护范围内。

38.需要说明的是,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

39.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1