一种带钢起吊吊钩的制作方法

1.本实用新型涉及带钢吊装领域,具体涉及一种带钢起吊吊钩。

背景技术:

2.带钢时各类轧钢企业为了适应不同工业部门工业化生产各类金属或机械产品的需要而生产的一种窄而长的钢板,成卷供应。

3.带钢起吊时常使用的吊钩是c型吊钩,c型吊钩在使用时,由于一侧开口,如果带钢的质量分布不均匀或其他环境因素影响导致c型吊钩倾斜,带钢容易从c型吊钩上滑落。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种带钢起吊吊钩,以克服上述现有技术中的不足。

5.本实用新型解决上述技术问题的技术方案如下:一种带钢起吊吊钩,包括起吊块、起吊柱和吊耳,吊耳设置在起吊块上;起吊柱水平布置,所述起吊柱的一端与所述起吊块的一侧相固定,起吊块上在起吊柱的固定侧设有多个强力电磁铁;起吊柱为空心结构,其外圆周面上开设有若干个滑槽,每个滑槽内均活动布置支撑块,起吊柱内设有径向伸缩机构,每个支撑块均与径向伸缩机构相连,并通过径向伸缩机构沿起吊柱的径向往复移动;支撑块上设有用以测定支撑块与带钢之间压力的压力传感器。

6.本实用新型的有益效果是:吊装带钢时,将两个带钢起吊吊钩水平布置,顶端通过吊耳与钢丝绳固定,将两侧起吊块套在带钢上,往带钢水平中心点方向移动,使起吊柱插入带钢中心的吊装孔中,控制起吊块内部的强力电磁铁启动,在磁力的作用下,起吊块在带钢一侧滑动,直至带钢与起吊块接触,控制起吊柱内的自动顶升机构启动,径向伸缩机构带动多个支撑块向着起吊柱外部移动,直至支撑块与带钢中心孔内壁接触并压紧时停止顶升,这时起吊吊钩与带钢接触紧密,不能发生相对运动,在后续的起吊过程中不会因为起吊机的顿挫和风力影响导致带钢滑落,增加了带钢起吊过程的安全性。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,起吊块为内部中空结构,其一侧板及底板上共同开设起吊槽;所述起吊柱的一端处在起吊槽内,并与正对起吊槽的侧板固定;强力电磁铁设置在起吊块固定起吊柱的侧板上,并与起吊柱同侧。

9.进一步,起吊块正对起吊槽的侧板上设有底座;强力电磁和起吊柱均固定在底座上。

10.采用上述进一步的有益效果为:起吊槽可以限制带钢在水平方向的移动,并与强力电磁铁配合,夹紧带钢。

11.进一步,径向伸缩机构包括顶升柱和自动顶升机构,自动顶升机构设置在所述起吊柱内,每个支撑块均通过至少一个顶升柱与自动顶升机构相连。

12.采用上述进一步的有益效果为:多个支撑块与径向伸缩机构配合,顶升压力大,且

不容易出现故障,减小安全隐患。

13.进一步,径向伸缩机构还包括限位板;支撑块与所述顶升柱之间设置限位板。

14.采用上述进一步的有益效果为:防止支撑块径向超行程。

15.进一步,自动顶升机构为电控液压顶升机构。

16.采用上述进一步的有益效果为:电控液压顶升机构顶升平稳,反应迅速,操作性强,使用寿命长。

17.进一步,起吊块上在起吊柱所在侧设有弹簧限位模组。

18.进一步,弹簧限位模组包括底板、弹簧和多个橡胶柱,底板与起吊块相固定,底板背离起吊块的一侧开设有底板槽,底板内水平固定有若干个弹簧,弹簧背离底板的一端固定有橡胶柱,橡胶柱与底板槽滑动连接。

19.采用上述进一步的有益效果为:橡胶柱表面与带钢接触时,受挤压部分向内收缩,未受挤压部分继续保持伸长状态,在橡胶柱表面形成凹陷,将带钢外边缘部分包裹起来,增强起吊块的夹持效果,方便后续起吊机提升带钢。

20.进一步,起吊柱与带钢接触棱角处设有滚轮。

21.采用上述进一步的有益效果为:滚轮可将起吊柱与带钢接触面的滑动摩擦变为滚动摩擦,减小带钢在吊运过程中受到的损伤。

22.进一步,支撑块背离径向伸缩机构的一端固定有橡胶阻尼片。

23.采用上述进一步的有益效果为:通过橡胶阻尼片可增大支撑块与带钢表面的接触面积,减小在吊装过程中带钢中心孔内壁的形变。

附图说明

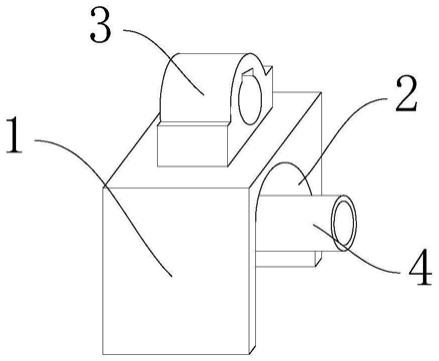

24.图1为本实用新型带钢起吊吊钩的结构示意图;

25.图2为图1的侧向剖视图;

26.图3为图2的局部结构图;

27.图4为图2的a部放大图。

28.附图中,各标号所代表的部件列表如下:

29.1、起吊块,2、起吊槽,3、吊耳,4、起吊柱,440、底座,410、强力电磁铁,420、滑槽,430、支撑块,450、限位板,460、顶升柱,470、自动顶升机构,5、弹簧限位模组,510、底板,520、弹簧,530、橡胶柱,540、底板槽,6、滚轮,7、橡胶阻尼片。

具体实施方式

30.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

31.实施例1

32.如图1~图4所示,一种带钢起吊吊钩,包括:

33.起吊块1、起吊柱4和吊耳3,吊耳3设置在起吊块1上;起吊柱4水平布置,起吊柱4的一端与起吊块1的一侧相固定,起吊块1上在起吊柱4的固定侧设有多个强力电磁铁410;起吊柱4为空心结构,其外圆周面上开设有若干个滑槽420,每个滑槽420内均活动布置支撑块430,起吊柱4内设有径向伸缩机构,每个所述支撑块430均与所述径向伸缩机构相连,并通

过径向伸缩机构沿起吊柱4的径向往复移动;支撑块430上设有用以测定支撑块430与带钢之间压力的压力传感器。

34.强力电磁铁410、径向伸缩机构和压力传感器均与外部控制模组电气连接,通过外部控制模组可简易控制带钢起吊吊钩工作。

35.实施例2

36.如图1~图4所示,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

37.起吊块1为内部中空结构,其一侧板及底板上共同开设起吊槽2;起吊柱4的一端处在起吊槽2内,并与正对起吊槽2的侧板固定;强力电磁铁410设置在起吊块1固定起吊柱4的侧板上,并与起吊柱4同侧。

38.起吊槽2内壁均采用柔性材料布置,可有效减缓起吊块1的磨损,增长起吊块1的使用年限。

39.实施例3

40.如图1~图4所示,本实施例为在实施例2的基础上所进行的进一步改进,其具体如下:

41.起吊块1正对起吊槽2的侧板上设有底座440;强力电磁铁410和起吊柱4均固定在底座440上。

42.实施例4

43.如图1~图4所示,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

44.径向伸缩机构包括顶升柱460和自动顶升机构470,自动顶升机构470设置在所述起吊柱4内,每个所述支撑块430均通过至少一个顶升柱460与自动顶升机构470相连。

45.多个顶升柱460同时顶升一块支撑板430,可防止由于一个顶升柱460顶升不到位导致支撑板430倾斜,容易造成安全事故,提高吊钩起吊过程的容错率。

46.实施例5

47.如图1~图4所示,本实施例为在实施例4的基础上所进行的进一步改进,其具体如下:

48.径向伸缩机构还包括限位板450;支撑块430与顶升柱460之间设置限位板450。

49.实施例6

50.如图1~图4所示,本实施例为在实施例4的基础上所进行的进一步改进,其具体如下:

51.自动顶升机构470为电控液压顶升机构。

52.实施例7

53.如图1~图4所示,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

54.起吊块1上在起吊柱4所在侧设有弹簧限位模组5。

55.弹簧限位模组5包括底板510、弹簧520和多个橡胶柱530,底板13与起吊块1相固定,底板510背离起吊块1的一侧开设有底板槽540,底板510内水平固定有若干个弹簧520,弹簧520背离底板510的一端固定有橡胶柱530,橡胶柱530与底板槽540滑动连接。

56.弹簧采用高强度锰钢制作,弹性大,弹性形变效果好,每根橡胶柱之间通过底板槽分隔开,橡胶柱只能横向移动,不能纵向弯折。

57.实施例8

58.如图1~图4所示,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

59.起吊柱4与带钢接触棱角处设有滚轮6。

60.实施例9

61.如图1~图4所示,本实施例为在实施例1的基础上所进行的进一步改进,其具体如下:

62.支撑块430背离径向伸缩机构的一端固定有橡胶阻尼片7。

63.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1