一种面条挂杆承接移送装置的制作方法

1.本实用新型属于杆件移送技术领域,尤其涉及一种面条挂杆承接移送装置。

背景技术:

2.目前,在面条的生产过程中,面条成型后通过挂杆来挂装多根面条,之后,人工将挂装有面条的挂杆移送至转移车上,采用该方式,工作效率低,工作人员的劳动强度大,机械化程度低,为了解决该问题,需设计了一机械化移送挂杆的设备。

技术实现要素:

3.本实用新型提供了一种面条挂杆承接移送装置,以实现机械化移送挂杆、并达到提高工作效率和降低工作人员劳动强度的目的。

4.为解决上述技术问题,本实用新型的技术方案是:一种面条挂杆承接移送装置,包括多个立柱,所有所述立柱的顶部均设有导轨,所述导轨上设有滑动夹持总成,所述滑动夹持总成的夹持侧竖向移动、并凸出所述导轨的一侧;位于所述导轨的一侧设有多个支撑架,每个所述支撑架的两端均设有向所述滑动夹持总成方向顶送物料的顶送机构,所述顶送机构低于所述滑动夹持总成设置。

5.作为一种改进,所述顶送机构包括设置于所述支撑架上的托板,所述托板上设有多个第一定位槽,位于所述托板一侧的所述支撑架上设有第一直线驱动元件竖向驱动的顶升板,所述顶升板上设有多个第二定位槽,所述第二定位槽与所述第一定位槽相错设置。

6.作为进一步的改进,所述第一定位槽和所述第二定位槽均包括设置于所述托板或所述顶升板顶部的竖直部,所述竖直部的上游设有倾斜部,所述倾斜部的低端延伸至所述竖直部的底端,所述倾斜部的高端与上游所述竖直部的高端衔接设置;

7.所述第一定位槽和所述第二定位槽上的竖直部相互错开设置。

8.作为再进一步的改进,所述顶升板设置于所述托板的内侧,位于所述托板外侧的所述支撑架上设有挡板。

9.作为更进一步的改进,所述滑动夹持总成包括滑动安装于所述导轨上、并由驱动机构驱动的滑座,所述滑座沿所述导轨的长度方向滑动,所述滑座上设有第二直线驱动元件驱动的滑台,所述滑台的端部设有竖向设置、并凸出所述导轨一侧的第三直线驱动元件,所述第三直线驱动元件驱动有连接座,所述连接座的两端均设有夹持驱动元件,所述夹持驱动元件驱动有夹爪。

10.作为又进一步的改进,所述支撑架和所述导轨之间设有移送间距。

11.作为又进一步的改进,所述滑座上设有护罩,所述第二直线驱动元件、所述第三直线驱动元件、所述驱动机构和所述滑台均设置于所述护罩内。

12.作为又进一步的改进,所述导轨的两端均设有所述滑动夹持总成。

13.采用了上述技术方案后,本实用新型的效果是:

14.由于该承接移送装置包括多个立柱,所有立柱的顶部均设有导轨,导轨上设有滑

动夹持总成,滑动夹持总成的夹持侧竖向移动、并凸出导轨的一侧;位于导轨的一侧设有多个支撑架,每个支撑架的两端均设有向滑动夹持总成方向顶送物料的顶送机构,顶送机构低于滑动夹持总成设置,基于上述结构,该承接移送装置在使用中,通过顶送机构来承接上游设备送来的物料(挂装有面条的挂杆),之后,通过顶送机构来对物料进行连续性的逐个输送,之后,通过滑动夹持总成来将顶送的物料进行夹持、并在导轨上滑动,以实现物料的移送,结构简单,达到了机械化移送挂杆的目的,大大提高了工作效率,有效降低了工作人员的劳动强度。

15.由于顶送机构包括设置于支撑架端部的托板,托板上设有多个第一定位槽,位于托板一侧的支撑架上设有第一直线驱动元件竖向驱动的顶升板,顶升板上设有多个第二定位槽,第二定位槽与第一定位槽相错设置,从而在工作中,上游设备送来的物料会首先落至托板上,之后,第一直线驱动元件驱动顶升板竖直向上移动,在向上移动的同时,顶升板会带动挂杆从托板上脱离、并进入到顶升板上的第二定位槽内,之后,顶升板下移,由于第二定位槽与第一定位槽相错设置,进而在顶升板下落的下落的过程中、并低于托板后,托板会承托挂杆,之后,挂杆脱离顶升板、并进入到第一定位槽内,如此往复,挂杆通过多个第二定位槽与第一定位槽的配合、并依次经过,实现挂杆往滑动夹持总成方向的顶送,结构简单,构思巧妙,不仅对挂杆的有序输送效果好,而且能对顶送的挂杆进行暂存,为滑动夹持总成进行连续性的工作奠定了基础。

16.由于第一定位槽和第二定位槽均包括设置于托板或顶升板顶部的竖直部,竖直部的上游设有倾斜部,倾斜部的低端延伸至竖直部的底端,倾斜部的高端与上游竖直部的高端衔接设置;第一定位槽和第二定位槽上的竖直部相互错开设置,从而通过竖直部和倾斜部的配合来成型第一定位槽和第二定位槽,通过倾斜部和竖直部的衔接便于挂杆在第一定位槽和第二定位槽进行良好、顺畅的切换式输送。

17.由于顶升板设置于托板的内侧,位于托板外侧的支撑架上设有第一挡板,从而通过第一挡板来对挂杆的两端进行阻挡,避免了在输送中挂杆端部脱离的问题发生。

18.由于滑动夹持总成包括滑动安装于导轨上、并由驱动机构驱动的滑座,滑座沿导轨的长度方向滑动,滑座上设有第二直线驱动元件驱动的滑台,滑台的端部设有竖向设置、并凸出导轨一侧的第三直线驱动元件,第三直线驱动元件驱动有连接座,连接座的两端均设有夹持驱动元件,夹持驱动元件驱动有夹爪,从而在移送物料(挂杆)时,第二直线驱动元件驱动滑台向顶送机构方向移动、并位于挂杆的上方,之后,第三直线驱动元件驱动连接座向下移动,之后,夹持驱动元件驱动夹爪将挂杆进行夹持,之后,连接座上移、并高于托板,之后,驱动机构驱动滑座向下游设备方向滑动、并完成挂杆的移送,结构简单,工作连续性强,夹持和移送效果好。

19.由于支撑架和导轨之间设有移送间距,从而在移送物料时,通过移送间距为物料的移送提供了空间,避免了在移送过程中发生干涉的问题,有效保证了移送的顺畅性。

20.由于滑座上设有护罩,第二直线驱动元件、第三直线驱动元件、驱动机构和滑台均设置于护罩内,从而通过护罩来起到工作过程中的安全防护作用。

21.由于导轨的两端均设有滑动夹持总成,从而通过两滑动夹持总成的的同时工作,来大大提升对物料的移送效率。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明。

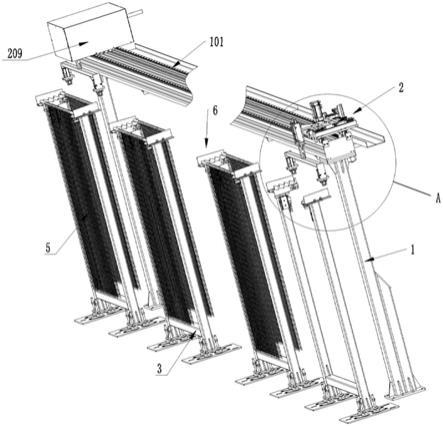

23.图1是本实用新型的结构示意图;

24.图2是图1中支撑架上顶送机构与挂杆配合的结构示意图;

25.图3是图1中a的放大图;

26.其中,1-立柱;101-导轨;2-滑动夹持总成;201-滑座;202-电机;203-齿条;204-滑台;205-第三直线驱动元件;206-连接座;207-夹持驱动元件;208-夹爪;209-护罩;3-支撑架;4-物料;5-面条;6-顶送机构;600-第一直线驱动元件;601-托板;602-第一定位槽;603-顶升板;604-第二定位槽;605-竖直部;606-倾斜部;607-挡板。

具体实施方式

27.下面通过具体实施例对本实用新型作进一步的详细描述。

28.如图1至图3共同所示,一种面条挂杆承接移送装置,包括多个呈一条直线布置的立柱1,所有立柱1的顶部均设有导轨101,该导轨101的两端均设有滑动夹持总成2,该滑动夹持总成2的夹持侧竖向移动、并凸出导轨101的一侧;位于导轨101的一侧设有多个支撑架3,每个支撑架3的两端均设有向滑动夹持总成2方向顶送物料4(挂装有面条5的挂杆)的顶送机构6,该顶送机构6低于滑动夹持总成2设置。作为优选,该支撑架3和导轨101之间设有移送间距,该移送间距的距离大于或等于连接座的宽度。

29.该顶送机构6包括设置于支撑架3上的托板601,该托板601上设有多个第一定位槽602,位于托板601一侧的支撑架3上设有第一直线驱动元件600(如:气缸等)竖向驱动的顶升板603,该顶升板603上设有多个第二定位槽604,该第二定位槽604与第一定位槽602相错设置(参见图2)。

30.该第一定位槽602和第二定位槽604均包括设置于托板601或顶升板603顶部的竖直部605,该竖直部605的上游设有倾斜部606,该倾斜部606的低端延伸至竖直部605的底端,该倾斜部606的高端与上游竖直部605的高端衔接设置;该第一定位槽602和第二定位槽604上的竖直部605相互错开设置。

31.在本方案中,该顶升板603设置于托板601的内侧(即:两托板601相互靠近的一侧),位于托板601外侧的支撑架3上设有挡板607。

32.该滑动夹持总成2包括滑动安装于导轨101上、并由驱动机构驱动的滑座201,该滑座201沿导轨1的长度方向滑动,在本方案中,该驱动机构包括电机202驱动的齿轮(图中未示出),该齿轮啮合有沿导轨101长度方向固定设置的齿条203;该滑座201上设有第二直线驱动元件(如:气缸等,图中未示出)驱动的滑台204,该滑台204沿导轨101的宽度方向滑动,该滑台4的端部设有竖向设置、并凸出导轨101一侧的第三直线驱动元件205,该第三直线驱动元件205(如:气缸等)驱动有连接座206,该连接座206的两端均设有夹持驱动元件207(如:夹爪气缸),该夹持驱动元件207驱动有用于夹持物料4的夹爪208(参见图3);该滑座201上设有护罩209,该第二直线驱动元件、第三直线驱动元件205、驱动机构和滑台204均设置于护罩209内。

33.以上所述实施例仅是对本实用新型的优选实施方式的描述,不作为对本实用新型范围的限定,在不脱离本实用新型设计精神的基础上,对本实用新型技术方案作出的各种

变形和改造,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1