一种单杆叉车的单杆叉头的制作方法

1.本实用新型属于叉车技术领域,尤其是涉及一种单杆叉车的单杆叉头。

背景技术:

2.现有技术中,叉车大多数是采用双臂结构,主要是包括两个或多个处于同一水平面的叉齿,用以保证货物在叉起及运输过程中的稳定性,这种叉车不仅要并排设置多个叉齿,占用了较大的空间,而且在运输一些大型的诸如铝、铜类卷材等圆筒状物料时,需要另外借助其它固定装置对圆筒状物料进行固定后才可以运输,使用非常不方便。

3.针对上述问题,中国实用新型专利公开了公告号为cn208037954u一种具有方便叉动物品的多叉头叉车,其包括叉车支架和升降座,升降座滑动连接在叉车支架上,升降座的左侧壁设置有单杆叉头,单杆叉头由升降液压缸带动升降。该叉车虽然能够利用单杆叉头从圆筒状物料中间的内孔将物品叉起运输,减少固定装置的使用,但其单杆叉头结构简单,功能单一,不能在运输过程中限制圆筒状物料与单杆叉头发生轴向移动,不具有防滑落功能,不适合在有下坡路段的场所中使用。

技术实现要素:

4.本实用新型的目的在于针对现有技术中存在的不足,提供一种设计合理,具有防止圆筒状物料沿单杆叉头轴向滑落的单杆叉车的单杆叉头。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种单杆叉车的单杆叉头,其包括叉筒,所述叉筒上设有沿轴向分布用于导入圆筒状物料的滚轮组件以及沿径向伸缩用于固定圆筒状物料的胀紧机构,所述胀紧机构包括连杆、铰座、压条和顶针机构,连杆的中部通过铰座铰接在叉筒内,连杆的一端与压条一表面中部固设的活动座铰接,压条的一表面两端分别固设有两个限位座,两个限位座分别设有两个胀紧弹簧与叉筒弹性连接,连杆的另一端延伸出叉筒外,顶针机构通过升降顶压连杆的另一端以带动压条的另一表面凸伸出叉筒表面胀紧在圆筒状物料孔洞内。

7.作为一优选的实施方式,所述叉筒的两端分别设有两个支撑板,两个支撑板之间固定有多个滑条,多个滑条沿叉筒周向分布,每个滑条上均安装至少一组滚轮组件,每组滚轮组件的滚动面均凸伸出叉筒的表面。

8.作为一优选的实施方式,所述叉筒的一端设有容纳槽和限位挡块,限位挡块的一端通过转轴和扭簧转动安装在容纳槽内,限位挡块的另一端可沿径向伸出叉筒的表面用于限位圆筒状物料一端,限位挡块在扭簧作用下可向叉筒另一端方向翻转90

°

容纳在容纳槽内以解除限位。

9.作为一优选的实施方式,所述叉筒的一端面中心处设置用于发出红外线的红外线发射器。

10.作为一优选的实施方式,所述叉筒另一端的支撑板上设有用于限位圆筒状物料另一端的若干个橡胶减震器。

11.作为一优选的实施方式,所述顶针机构包括壳体、顶针和手柄,顶针的中部可升降的贯穿在壳体的一侧,顶针的一端与壳体内设有的偏心轮外周面相接触,所述手柄与偏心轮连接用于驱动偏心轮旋转,以带动顶针的另一端顶压连杆的另一端。

12.本实用新型采用以上技术方案,具有以下有益效果:

13.1、通过设置沿轴向分布的滚轮组件,使得叉筒在插入圆筒状物料孔洞的过程中,凸伸出叉筒表面的滚轮组件滚动面与圆筒状物料孔洞的内壁直接接触而发生滚动摩擦,与现有技术中单杆叉头表面与圆筒状物料孔洞的内壁发生滑动摩擦相比,大大降低了叉筒受到的摩擦阻力,不仅可以使得工人轻松将叉筒插入圆筒状物料孔洞内,降低工人劳动强度,提高工作效率,而且可以减少叉筒表面磨损,并且可以避免圆筒状物料孔洞内壁发生磨损或者划伤。

14.2、通过设置沿径向伸缩的胀紧机构,使其能够手柄驱动偏心轮旋转,偏心轮的外周面顶压顶针的一端,带动顶针的另一端顶压连杆的另一端,连杆在其中部铰座的作用下,连杆的另一端通过活动座带动压条向与连杆另一端相反的方向运动,从而带动压条的另一表面凸伸出叉筒表面或者回缩至叉筒内;从而方便在叉筒需要插入或者退出圆筒状物料孔洞时,可以通过顶针机构控制压条凸伸出叉筒的另一表面胀紧在圆筒状物料孔洞的内壁,以限制圆筒状物料与叉筒发生轴向位移,从而避免经过下坡等特殊路段时圆筒状物料沿单杆叉头轴向发生滑落。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,现针对附图进行如下说明:

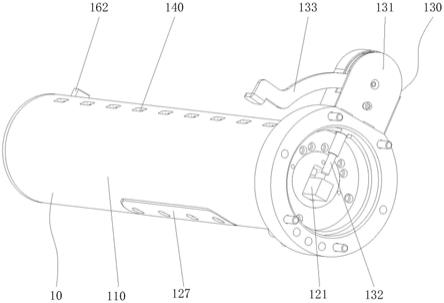

16.图1为本实用新型单杆叉车的单杆叉头的立体结构示意图;

17.图2为本实用新型单杆叉头在拆除叉筒后的结构示意图;

18.图3为本实用新型叉筒的结构示意图;

19.图4为本实用新型胀紧机构的结构示意图;

20.图5为本实用新型顶针机构在拆除部分壳体后的结构示意图;

21.图6为本实用新型单杆叉头在单杆叉车上的安装状态示意图。

具体实施方式

22.以下所描述的实施例仅仅是本实用新型一部分实施例,并不代表与本实用新型相一致的所有实施例。现结合附图,对示例性实施例进行如下说明:

23.实施例1

24.如图1-6之一所示,为了避免单杆叉车经过下坡等特殊路段时圆筒状物料沿单杆叉头10轴向发生滑落,本实用新型对现有单杆叉头10的结构进行改进,提供一种单杆叉车的单杆叉头,其包括叉筒110,叉筒110上设置沿径向伸缩用于固定圆筒状物料的胀紧机构120,该胀紧机构120包括连杆121、铰座122、压条123和顶针机构130,连杆121的中部通过铰座122铰接在叉筒110内,使得连杆121的两端可以绕铰座122一上一下摆动,连杆121的一端与压条123一表面中部固设的活动座126铰接,压条123的一表面两端分别固设有两个限位座124,通过设置的两个限位座124,可以限制连杆121另一端的摆动幅度,两个限位座124分

别设有两个胀紧弹簧125与叉筒110弹性连接,通过设置的胀紧弹簧125,可以通过与其固定的限位座124带动压条123复位,连杆121的另一端延伸出叉筒110外,顶针机构130设于叉筒110外的另一端,顶针机构130通过升降顶压连杆121的另一端,以带动压条123与连杆121另一端反向运动,压条123的另一表面在顶针机构130或者胀紧弹簧125的作用下可凸伸出叉筒110的表面用于将叉筒110胀紧在圆筒状物料孔洞内。

25.作为一种优选的实施方式,为了避免对圆筒状物料孔洞内壁造成压伤,在上述结构基础上,在压条123的另一表面通过螺丝等连接件叠加固定有橡胶条127,通过设置的橡胶条127还可以增加摩擦阻力以提高制动效果。

26.实施例2

27.如图2所示,为本实用新型单杆叉头在拆除叉筒后的结构示意图;在实施例1的结构基础上,叉筒110上还设有沿轴向分布用于导入圆筒状物料的滚轮组件140;具体的,在叉筒110的两端分别设有两个支撑板150,两个支撑板150之间设有位于叉筒110内的多个滑条141,多个滑条141沿叉筒110的周向分布,每个滑条141上均安装至少一组滚轮组件140,每组滚轮组件140的滚动面均凸伸出叉筒110的表面。

28.作为一种优选的实施方式,每组滚轮组件140均包括沿叉筒110轴向分布的多个滚轮,每个滚轮均通过转轴转动安装在相应滑条141上。

29.本实施例通过设置沿轴向分布的滚轮组件140,使得叉筒110在插入圆筒状物料孔洞的过程中,伸出叉筒110表面的滚轮组件140滚动面与圆筒状物料孔洞的内壁直接接触而发生滚动摩擦,与现有技术中单杆叉头10表面与圆筒状物料孔洞的内壁发生滑动摩擦相比,大大降低了叉筒110受到的摩擦阻力,不仅可以使得工人轻松将叉筒110插入圆筒状物料孔洞内,降低工人劳动强度,提高工作效率,而且可以减少叉筒110表面磨损,并且可以避免圆筒状物料孔洞内壁发生磨损或者划伤。

30.实施例3

31.如图2或者图3所示,在实施例2的结构基础上,为了进一步加强对圆筒状物料的轴向限位,本实施例在叉筒110的一端设置容纳槽161和限位挡块162,限位挡块162的一端通过转轴和扭簧转动安装在容纳槽161内,限位挡块162的另一端在扭簧作用下沿径向伸出叉筒110的表面用于限位圆筒状物料一端,当对限位挡块162的另一端施加外力时,限位挡块162在扭簧作用下可向叉筒110另一端方向翻转90

°

容纳在容纳槽161内以解除限位作用。

32.作为一种优选的实施方式,在上述结构基础上,在叉筒110另一端的支撑板150上设置用于限位圆筒状物料另一端的若干个橡胶减震器170。

33.作为一种优选的实施方式,为了方便叉筒110插入圆筒状物料的孔洞,在上述结构基础上,在叉筒110的一端部设置锥形状的导入端盖180。

34.作为一种优选的实施方式,在上述结构基础上,在叉筒110的一端面中心处设置用于发出红外线的红外线发射器。通过设置的红外线发射器,在需要叉起圆筒状物料时,使其能够通过红外线发射器发出的红外线直观观察叉筒110中心与圆筒状物料的孔洞是否居中对齐,从而方便叉筒110精准插入圆筒状物料的孔洞内。

35.实施例4

36.如图5所示,为本实用新型顶针机构130在拆除部分壳体后的结构示意图;作为一种优选的实施方式,在实施例1结构基础上,顶针机构130包括壳体131、顶针132和手柄133,

壳体131固定安装在单杆叉车20的升降座30一侧且位于叉筒110外的另一端上方,壳体131内设有偏心轮134,偏心轮134与手柄133的一端连接,手柄133的另一端延伸出壳体131用于操作,顶针132的中部可升降的贯穿在壳体131的底部,顶针132的上端与偏心轮134的外周面相接触,顶针132的下端由偏心轮134转动带动升降,顶针132的下端下降时向下顶压在连杆121延伸出叉筒110的另一端,在铰座122的作用下,连杆121的一端带动压条123上升回缩至叉筒110内,以便叉筒110插入或者退出圆筒状物料的孔洞,而在运输过程中,通过手柄133驱动偏心轮134旋转,以解除顶针132的下端对连杆121另一端的顶压,在胀紧弹簧125的作用下,限位座124带动连杆121的一端及压条123的另一表面向下伸出叉筒110的表面,从而利用胀紧弹簧125的弹力将叉筒110胀紧在圆筒状物料孔洞内。

37.作为另一种实施方式,在实施例2中顶针机构130的结构基础上,不同的是将壳体131设于叉筒110外的另一端下方,使得顶针132的上端上升时向上顶压在连杆121的另一端,以使连杆121的一端带动压条123下降伸出叉筒110的表面用于胀紧圆筒状物料孔洞,并且在解除顶针132对连杆121的另一端的顶压后,利用胀紧弹簧125的弹力带动压条123上升回缩至叉筒110内。

38.如图6所示,为本实用新型单杆叉头在单杆叉车上的安装状态示意图;该单杆叉车20包括可沿车架纵向升降的升降座30,本实用新型的单杆叉头10通过螺栓等紧固件安装在升降座30上。

39.以上仅为本实用新型的较佳具体实施例,并不用以限制本实用新型保护范围;凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验所做的均等变化、修改、替换和变型,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1