一种水稳料输送用刮料板的制作方法

1.本实用新型涉及施工设备技术领域,特别是一种水稳料输送用刮料板。

背景技术:

2.在水稳料的生产中,混合料的含水率是一个比较难控制的数据,因为受到天气气温的影响,在早晨十时三十分至下午十五时之间,空气温度较高,水分蒸发量大,此时需要将水分稍微升高一点,但是水分的升高使得混合料细集料的粘性增强,在长距离传送带上运料时,混合料底部的细集料将会粘接在传送带上,经过连续不断的粘接,将会在传送带上行成厚厚的细集料粘接层。如果不进行及时处理,将会产生下述影响:

3.1、恶化了传送带与托辊之间的工作环境,会有小石子“窜”进皮带与托辊之间,加剧了传送带的磨损,减少了传送带的使用寿命;

4.2、由于传送带在运转时的惯性,会将混合料不断地甩出去,甩出时水分的减少使得混合料较干燥,所以不能直接利用;如果当做废料处理造成极大浪费,不采取任何防护措施进行统计,每生产500方水稳混合料,将会甩出去12方左右混合料,所占的比重为,不采取措施将会产生较大的生产用料损耗,进而影响到项目的建设成本。

技术实现要素:

5.本实用新型解决现有技术不足提供一种输送平稳、减少浪费、防止局部堵塞的水稳料输送用刮料板。

6.本实用新型解决其技术问题所采用的技术方案为:

7.一种水稳料输送用刮料板,包括滚轮和传送带,滚轮与传送带贴合,滚轮带动传送带转动,传送带输送水稳料;其特征在于还包括刮料板,刮料板与传送带贴合,刮料板刮除传送带上粘连的粘接层。传送带增加刮料板用于清除粘接的水稳料,特别适用于添加水分粘性增强的水稳料。

8.所述刮料板分为刮料板尖端部和刮料板贴合部,刮料板尖端部呈10

°

夹角,刮料板贴合部为接触贴合条。通过刮料板尖端部呈10

°

夹角设计,便于快速剔除粘接水稳料。

9.所述刮料板贴合部的接触贴合条为塑料或橡胶。通过贴合传送带便于更好清除传送带上附着的水稳料,保证传送带顺利运转。

10.所述刮料板与传送带的贴合处与垂直方向呈45

°

、60

°

或90

°

夹角。在不同位置安装,便于根据具体不同工况环境合理选择安装位置。

11.还包括固定架,刮料板固定连接在固定架上,固定架分为刮料板位置调节板和刮料板角度调节板,刮料板位置调节板通过转轴轴承与滚轮转动轴套装,刮料板位置调节板沿滚轮转动轴转动调节刮料板位置;刮料板角度调节板通过管箍卡具与刮料板的角度调节轴连接。通过增设角度调节装置提升贴合和清除能力,同时便于控制抛料方向进行回收利用。

12.所述固定架上设有高度调节支腿。具体不同工况环境下安装时便于调节支撑角度和方向,有利于整体安装设备平稳牢固。

13.所述刮料板贴合部为多组接触贴合条,多组接触贴合条形成锯齿状,多组接触贴合与传送带贴合。多点接触可以有效与传送带多点接触,防止接触贴合条局部磨损后影响刮料效果。

14.所述固定架与高度调节支腿之间通过万向节连接。便于无死角与设备配合连接。

15.本实用新型有益效果为:增设刮料板提升传送带粘接层清除效果,同时刮料板尖端部对传送带的损伤也最小。

附图说明

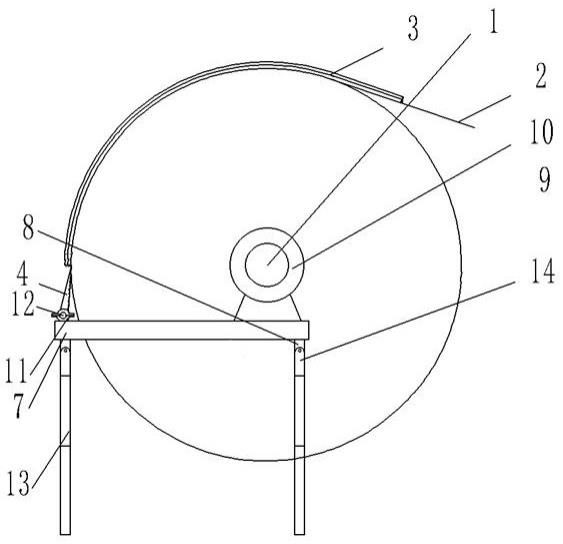

16.图1为本实用新型的结构示意图;

17.图2为刮料板的连接结构示意图;

18.图3为刮料板不同位置安装示意图;

19.图4为刮料板尖锐部示意图;

20.图5为刮料板施工使用示意图。

21.图中:滚轮1、传送带2、粘接层3、刮料板4、刮料板尖端部5、刮料板贴合部6、固定架7、刮料板位置调节架8、刮料板角度调节架9、转轴轴承10、管箍卡具11、角度调节轴12、高度调节支腿13。

具体实施方式

22.如图1至4所示一种水稳料输送用刮料板,包括滚轮1和传送带2,滚轮1与传送带2贴合,滚轮1带动传送带2转动,传送带2输送水稳料;还包括刮料板4,刮料板4与传送带2贴合,刮料板4刮除传送带2上粘连的粘接层3。

23.所述刮料板4分为刮料板尖端部5和刮料板贴合部6,刮料板尖端部5呈10

°

夹角,刮料板贴合部为接触贴合条。所述刮料板贴合部的接触贴合条为塑料或橡胶。所述刮料板4与传送带2的贴合处与垂直方向呈45

°

、60

°

或90

°

夹角。还包括固定架7,刮料板4固定连接在固定架7上,固定架7分为刮料板位置调节板8和刮料板角度调节板9,刮料板位置调节板8通过转轴轴承10与滚轮1转动轴套装,刮料板位置调节板8沿滚轮1转动轴转动调节刮料板4位置;刮料板角度调节板9通过管箍卡具11与刮料板4的角度调节轴12连接。所述固定架7上设有高度调节支腿13。所述刮料板贴合部为多组接触贴合条,多组接触贴合条形成锯齿状,多组接触贴合与传送带2贴合。

24.使用时具体细节表述如下:

25.改造原理——针对上述现象,现简化传送带的生产过程,并分析传送带的粘料现象,以便确定安装输送带刮料板的最佳位置方案。如图3所示,混合料沿着斜向输送带运送至顶端,然后由于惯性脱离输送带,在重力作用下做抛物线运动,撞击在冷料仓防离析挡板上,跌落至冷料仓。图中a、b、c三个位置放置刮料板时产生的效果不同,下面将作简要分析。

26.a位置:

27.该处刮料板的作业切向与传送带顶部滚轴斜向上45

°

角垂直,此时混合料在运输至顶端正好沿着斜向上45

°

角的切向被甩出,位置a处的刮料板将会被物料撞击,在连续物

料运输的作用下,刮料板尖端部底面将会被大大磨损,减少使用寿命。而且此时因为需要将传送带上面的粘接层刮除而调整的安装角度,刮料板的尖锐部切面将会对传送带行成一定的尖部切割;如果调整了较大的间隙,又不会对粘结层产生很好的刮除效果。

28.b位置:

29.该处刮料板的作业切向与传送带的整体框架设计角度垂直,此时混合料在传送带顶部因惯性甩出去后行成一个近似于楔角的空闲区,该区域只有少量粘接的细集料,基本不会冲击到刮料板。而且此时刮料板的角度刚好正对于传送带粘接层,能够起到很好的刮削作用。而且粘接层正在跟随传送带向下运动时,受到刮料板尖部的作用,能够将刮料板的作用最大化,而且此时尖部正对粘接层,对尖部的磨损作用仅限于刮料板尖端部,能够大大延缓刮料板的磨损寿命。

30.c位置:

31.该处刮料板的作业切向与传送带安装位置的水平方向垂直,当传送带作业时,物料粘接层将会在竖直向下的方向受到最大的冲击力,此时刚接触到刮料板尖端部的薄层粘接料在尚未接触到刮料板尖端部粘接料的累计作用下,对刮料板尖端部的冲击力大大增加,这使得刮料板的磨损寿命大大减少,如图2和3所示;同时因为粘接层的强劲冲击作用,会对刮料板尖端部产生较为剧烈的非磨损损伤,因此该位置不可选。

32.综上,在位置b处应为刮料板的最佳安装位置,能够在刮料板的磨损寿命最大化的情况下起到最佳的传送带粘接层清除效果,同时刮料板尖端部对传送带的损伤也最小。在实际应用中,安装在位置b处的刮料板起到了很好的清除作用,从传送带下方跌落的未清除余料量约为0.375方,与未安装刮料板时跌落的传送带粘接料相比节省了 ,省料效能极佳,说明该种方案切实可行。图5所示为某处施工现场,包括成品料仓15、振动拌缸16、水泥储存罐17和水稳站操作室18,成品料仓15主要是储存生产出来的混合料成品,下方有卸料口运输车辆此处接料。水泥储存罐17储存量50吨/罐,高约15米,水稳站操作室18,生产初级水稳料,平均小时生产量400吨。振动拌缸16用于料、水泥、水在拌缸里搅拌均匀形成成品水稳料,本案提供的水稳料输送用刮料板,位于成品料仓15上方,与传送带2贴合,用于刮除传送带2附着的水稳料粘接层3,进行回收二次利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1