生物质颗粒燃料包装机的下料阀门装置的制作方法

1.本实用新型属于生物质颗粒燃料生产设备领域,特别是涉及一种生物质颗粒燃料包装机的下料阀门装置。

背景技术:

2.生物质颗粒燃料在制备完成之后通常是储存在储料仓内部,待其充分冷却散热之后,再将其分装到编织袋中进行后续在储存或者售卖。在对其进行分装包装过程中,需要将储料仓内部的颗粒燃料定量的下料到编织袋。目前,在进行下料过程中,主要采用的下料方式是采用插板控制下料斗,当颗粒物料装到一定量之后,通过手动的扳动插板控制下料斗关闭,进而停止继续下料。上述的下料控制方式下料量控制精度低,而且需要频繁的手动扳动插板,作业强度高,无法适应大批量的包装需求。

技术实现要素:

3.为解决以上技术问题,本实用新型提供生物质颗粒燃料包装机的下料阀门装置,此下料阀门装置采用气动控制,进而方便的实现阀门的开启控制,保证了颗粒物料的下料精度,而且提高了其控制的便捷度,有效降低了操作人员的劳动强度。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:生物质颗粒燃料包装机的下料阀门装置,它包括主阀体,主阀体的顶部设置有进料管,主阀体固定安装在阀体底板的顶部,阀体底板的底端固定有对称间隔布置的垫板,垫板的底端固定有底座板,底座板的中心安装有下料管;主阀体的中心部位固定有中心管,中心管与用于对其进行封堵的弧形封堵板相配合;弧形封堵板固定安装在转动板的外侧壁上;转动板固定安装在转轴上,转轴安装在转轴座的内部,转轴座固定在主阀体的外侧壁上,转轴的外端头与用于驱动其转动的阀体开启动力机构相连。

5.两块所述垫板的预留间隙滑动安装有紧急插板,紧急插板上加工有用于下料的下料孔。

6.所述进料管、中心管和下料管呈同轴心布置。

7.所述转动板呈扇形结构,弧形封堵板固定在扇形结构的末端外侧壁上。

8.所述转轴通过轴承转动支撑在转轴座的内部。

9.所述阀体开启动力机构包括固定在主阀体外侧壁上的水平杆,水平杆的末端固定有气缸安装座,气缸安装座的顶部通过第一销轴铰接有气缸,气缸的活塞杆末端固定安装有u型连接块,u型连接块通过第二销轴与曲杆的顶端铰接相连,曲杆的另一端与转轴固定相连。

10.所述阀体底板、垫板和底座板之间通过对称布置的锁紧螺栓固定相连。

11.本实用新型有如下有益效果:

12.1、此下料阀门装置采用气动控制,进而方便的实现阀门的开启控制,保证了颗粒物料的下料精度,而且提高了其控制的便捷度,有效降低了操作人员的劳动强度。

13.2、通过采用上述的紧急插板能够实现在紧急情况下的物料封堵。

14.通过上述的通轴心布置方式,保证了正常的下料过程,使得物料能够顺利的从进料管、中心管和下料管依次下落。

15.3、通过上述的转动板和弧形封堵板之间的配合关系,能够实现中心管的可靠封堵。

16.4、通过上述的轴承能够对转轴进行转动支撑,进而保证了其顺利的转动。

17.5、通过上述的阀体开启动力机构能够用于提供转轴的转动动力。

18.6、通过上述的锁紧螺栓能够用于对三者之间进行有效的组装固定,并在垫板之间形成紧急插板滑动的滑槽。

附图说明

19.下面结合附图和实施例对本实用新型作进一步说明。

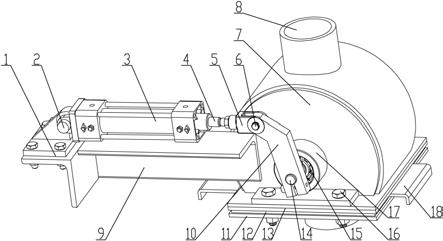

20.图1为本实用新型第一视角三维图。

21.图2为本实用新型第二视角三维图。

22.图3为本实用新型仰视图。

23.图4为本实用新型主视图。

24.图5为本实用新型图4中a-a视图。

25.图6为本实用新型右视图。

26.图7为本实用新型图6中c-c视图。

27.图中:气缸安装座1、第一销轴2、气缸3、活塞杆4、u型连接块5、第二销轴6、主阀体7、进料管8、水平杆9、曲杆10、底座板11、垫板12、阀体底板13、转轴14、轴承15、锁紧螺栓16、转轴座17、紧急插板18、下料管19、下料孔20、转动板21、弧形封堵板22、中心管23。

具体实施方式

28.下面结合附图对本实用新型的实施方式做进一步的说明。

29.参见图1-7,生物质颗粒燃料包装机的下料阀门装置,它包括主阀体7,主阀体7的顶部设置有进料管8,主阀体7固定安装在阀体底板13的顶部,阀体底板13的底端固定有对称间隔布置的垫板12,垫板12的底端固定有底座板11,底座板11的中心安装有下料管19;主阀体7的中心部位固定有中心管23,中心管23与用于对其进行封堵的弧形封堵板22相配合;弧形封堵板22固定安装在转动板21的外侧壁上;转动板21固定安装在转轴14上,转轴14安装在转轴座17的内部,转轴座17固定在主阀体7的外侧壁上,转轴14的外端头与用于驱动其转动的阀体开启动力机构相连。此下料阀门装置采用气动控制,进而方便的实现阀门的开启控制,保证了颗粒物料的下料精度,而且提高了其控制的便捷度,有效降低了操作人员的劳动强度。具体控制过程中,通过阀体开启动力机构驱动转轴14,通过转轴14同步带动转动板21,通过转动板21带动弧形封堵板22,进而通过弧形封堵板22与中心管23之间的封堵关系实现下料控制。

30.进一步的,两块所述垫板12的预留间隙滑动安装有紧急插板18,紧急插板18上加工有用于下料的下料孔20。通过采用上述的紧急插板18能够实现在紧急情况下的物料封堵。当需要紧急对下料过程进行控制时,通过手动的扳动紧急插板18,通过紧急插板18对中

心管23进行封堵,进而实现紧急物料封堵。

31.进一步的,所述进料管8、中心管23和下料管19呈同轴心布置。通过上述的通轴心布置方式,保证了正常的下料过程,使得物料能够顺利的从进料管8、中心管23和下料管19依次下落。

32.进一步的,所述转动板21呈扇形结构,弧形封堵板22固定在扇形结构的末端外侧壁上。通过上述的转动板21和弧形封堵板22之间的配合关系,能够实现中心管23的可靠封堵。

33.进一步的,所述转轴14通过轴承15转动支撑在转轴座17的内部。通过上述的轴承15能够对转轴14进行转动支撑,进而保证了其顺利的转动。

34.进一步的,所述阀体开启动力机构包括固定在主阀体7外侧壁上的水平杆9,水平杆9的末端固定有气缸安装座1,气缸安装座1的顶部通过第一销轴2铰接有气缸3,气缸3的活塞杆4末端固定安装有u型连接块5,u型连接块5通过第二销轴6与曲杆10的顶端铰接相连,曲杆10的另一端与转轴14固定相连。通过上述的阀体开启动力机构能够用于提供转轴14的转动动力。工作过程中,通过气缸3驱动活塞杆4,通过活塞杆4驱动u型连接块5,通过u型连接块5驱动曲杆10,通过曲杆10驱动转轴14,进而通过转轴14带动转动板21,通过转动板21带动弧形封堵板22转动。

35.进一步的,所述阀体底板13、垫板12和底座板11之间通过对称布置的锁紧螺栓16固定相连。通过上述的锁紧螺栓16能够用于对三者之间进行有效的组装固定,并在垫板12之间形成紧急插板18滑动的滑槽。

36.本实用新型的使用过程如下:

37.具体使用过程中,通过将阀门装置的进料管8与颗粒燃料的储料仓出料口相对接,并将下料管19与包装袋对接,在下料控制过程中,通过控制阀体开启动力机构,通过气缸3驱动活塞杆4,通过活塞杆4驱动u型连接块5,通过u型连接块5驱动曲杆10,通过曲杆10驱动转轴14,进而通过转轴14带动转动板21,通过转动板21带动弧形封堵板22转动,进而通过弧形封堵板22对中心管23顶部的封堵,来实现颗粒燃料的下料过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1