一种自动供料系统的制作方法

1.本实用新型属于自动化生产制造技术领域,尤其涉及一种自动供料系统。

背景技术:

2.在自动化生产制造中,原材料经多个组装、测试工序形成达到品质要求的产品,在每一个生产工序中,都需要供料系统向工作台提供产品。以半导体检测为例,在检测过程中,一般利用机械手实现自动上下料,机械手由载有产品的料匣内取料放置于测试机台上,测试完成后再取下,循环动作,直至料匣内产品测试完,再更换另外一个料匣。随着半导体行业崛起,对于产能需求激增,半导体行业的检测需求同样也是越来越多,要求更加方便的上料下料,机台操作更加方便简单快捷。

3.在现有技术中,为了避免料匣更换过程中影响机械手作业降低产能,一般通过流水线实现自动供料,需配备一名作业员于固定位置向流水线上的上料工位排料,保证流水线上不会有位置断料,这就需要作业员时刻注意,否则可能造成故障宕机。还有一种方式是设有两个料匣,一个料匣测试完后转换角度使待测产品料匣到达上料位,来保证不停机供料,这种方式需要更换料匣的速度快,且在转换角度过程中机械手也是暂停状态。

4.因此,有必要提供一种供料产能高,能够保证机械手不间断上下料的自动供料系统。

技术实现要素:

5.鉴于以上所述现有技术的不足,本实用新型的目的在于:提供一种能够满足机械手不间断上下料的自动供料系统,通过多个料匣保证供料产能,更换其中一个料匣时不影响其他料匣向机械手供料。

6.为实现上述实用新型目的,本实用新型提供以下技术方案:

7.一种自动供料系统,包括机架、位于机架上的机械手和料匣,所述机架一侧设有用于所述机械手上下料的料口,所述料匣避开所述料口位置围绕于所述机械手周围设置有多个,所述机械手在各所述料匣上独立取放料。工作时,机械手由其中一个料匣内取料通过料口供给到下游机台进行检测,检测完成后再放回料匣内,当一个料匣内的产品全部检测完成后,机械手由另外一个料匣内取料。这样,扩充了供料产能,在机械手对同一个料匣内产品进行上下料时,可以更换其他任意料匣,及时补充未检测产品,实现连续检测,提高产能。

8.所述料匣放置于机架上的穴位座上,所述穴位座上设有挡块以及挡块与穴位座上表面形成的卡槽,用于所述料匣在穴位座上的定位,其中挡块限定了料匣的放置区域,卡槽可以使料匣在每次更换后均位于穴位座上的固定位置,便于机械手识别定位,还能防止料匣倾倒。

9.所述穴位座上还设有夹紧装置,所述夹紧装置包括驱动部和夹持部,所述驱动部安装于穴位座上,所述穴位座上对应所述夹持部位置设有导向槽,所述夹持部在所述驱动部的驱动下沿导向槽移动以夹紧所述料匣。将料匣放置于穴位座上后,利用夹紧装置将料

匣自动推入卡槽内,实现料匣在穴位座上的定位,减少人为对料匣的矫正操作,提高作业效率,降低劳动强度。

10.所述机架上对应每个所述料匣均设有料匣取放口,所述料匣取放口均设有安全光栅。所述机架上位于每个所述料匣取放口一侧还设有指示灯和操作按钮,所述指示灯用于指示对应料匣内产品作业是否完成,所述操作按钮包括上/下料按钮和光栅复位按钮。当机械手将其中一个料匣内的产品全部检测完后,指示灯高亮显示,提示更换料匣,此时,按下上/下料按钮,光栅关闭,将检测完的料匣取出,放入载有待测产品的料匣,作业完成后按下光栅复位按钮。在正常工作过程中,若因失误或意外触碰到安全光栅时,系统将停止对应料匣内产品的上下料,而对其他料匣的产品进行检测,直至光栅复位。

11.所述料匣、机械手通过分隔板相互隔开,所述分隔板在所述机械手与所述料匣之间的取放料方向设有窗口,机械手由窗口取放产品,分隔板避免人工在取放料匣时触碰到其他料匣,影响机械手工作,提高了自动供料系统的稳定性。所述分隔板由可视透明材料制成,便于人员观察机架内情况,外观美观好看。优选的,所述分隔板由多块板材可拆卸拼接,作为一个整体安装于所述机架上,提高分隔板的稳定性和组装效率,便于拆卸。

12.所述料匣为多层结构,所述机械手上设有用于确认所述料匣内每层是否有产品的映射传感器,机械手根据映射传感器的信号由有产品的层内取放料,提高机械手的智能性。

13.所述机架上对应所述料口位置设有用于读取产品信息的读码器,机械手对下游机台上下料过程中均对产品上的条码进行读码,自动将每个产品的测试录入生产管理系统,便于生产管理及后期数据调取。

14.与现有技术相比,本实用新型的有益效果:

15.1、本实用新型提供的自动供料系统,通过在机械手周围设置多个料匣,提高了供料产能;各料匣的更换相互无影响,使机械手不间断上下料,提高工作效率。

16.2、本实用新型提供的自动供料系统,通过分隔板将各料匣分隔于不同料区,每个料区设有各自的穴位座、料匣取放口、安全光栅,保证了料匣在机架上的放置位置、各料区相互独立,提高了自动供料系统的稳定性和安全性。

17.3、本实用新型提供的自动供料系统,通过在穴位座上设置卡槽和夹紧机构,实现了料匣在穴位座上的自动夹紧,即使在工作状态下误碰到料匣,也不会发生倾倒现象。

附图说明

18.为了更清楚地说明本实用新型具体实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

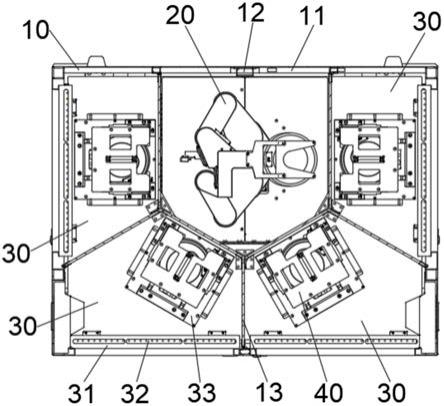

19.图1为本实用新型实施例一的自动供料系统的俯视剖视图;

20.图2为本实用新型实施例一中分隔板的结构示意图;

21.图3为本实用新型实施例一中穴位座的结构示意图;

22.图4为本实用新型实施例一中自动供料系统的主视图。

23.附图标记:10-机架,11-料口,12-读码器,13-分隔板,131-窗口,14-警示灯,20-机械手,30-料区,31-料匣取放口,32-安全光栅,33-穴位座,331-挡块,332-卡槽,333-导向

槽,334-夹持部,34-指示灯和操作按钮,40-料匣。

具体实施方式

24.下面将对本实用新型具体实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.实施例一:

26.如图1所示的自动供料系统,包括机架10,机架10上设有机械手20,机架10上对应机械手20位置设有用于机械手20上下料的料口11,在料口11上还设有用于读取产品信息的读码器12。

27.机架10上由分隔板13分隔形成多个独立的料区30,在本实施例中,料区30的数量为4个,在实际生产中,可根据上料速度、空间等按需设置。每个料区30对应的机架10位置均设有独立的料匣取放口31,料匣取放口31上安装有安全光栅32。每个料区30内均设有用于放置料匣40的穴位座33。

28.如图2所示,在分隔板13上,对应机械手20与料匣40之间的取放料方向上设有窗口131,用于机械手20穿过进行取放料。在本实施例中,分隔板13由多块透明亚克力板材螺纹连接构成一个整体,便于拆卸和观察内部情况,且美观好看。

29.如图3所示,穴位座33上设有多个挡块331,在穴位座33上表面形成一个定位区域,当放置料匣40时,料匣40的初始位置位于这个区域内。

30.其中一端的挡块331与穴位座33上表面形成用于夹紧料匣40的卡槽332。在穴位座33上还设有夹紧装置,夹紧装置包括驱动部和夹持部334,驱动部安装于穴位座33上,穴位座33上对应夹持部334位置设有导向槽333,夹持部334在驱动部的驱动下沿导向槽333移动以夹紧料匣40。在本实施例中,穴位座33上还设有用于感应料匣40的传感器(图中未示出)。需要说明的是,驱动部可以是线性马达等驱动机构,在本实施例中为气缸;夹持部334的设置方案也可以是其他形式,如档板、档条等,本技术对此不做限定。

31.如图4所示,机架10顶部设有警示灯14,机架10一侧还设有急停按钮(图中未示出);机架10上对应每个料区30均设有指示灯和操作按钮34,所述指示灯用于指示对应料匣40内产品作业完成,所述操作按钮包括上/下料按钮和光栅复位按钮。

32.在本实施例中,料匣40为多层结构,机械手20上设有用于确认料匣40内每层是否有产品的映射传感器,机械手20根据映射传感器的信号由有产品的层内取放料,提高机械手20的智能性。

33.工作过程:

34.将载有待测产品的料匣40放入穴位座33上,穴位座33上的传感器感应到料匣40后启动驱动部,驱动夹持部334向挡块331运动,将料匣40卡装于穴位座33上,按下对应料区30的光栅复位按钮,机械手20可以从该料匣40上进行上下料。机械手20上料前先通过映射传感器确认料匣40内哪些料层载有待测产品,避免到没有产品的料层取料,取料后经读码器12扫描供给到下游测试机台进行检测,检测完成后再放回原来位置。

35.当一个料匣40内的所有产品均检测完成后,该料区30的指示灯高亮显示提醒更换

料匣40,此时机械手20进行其他料匣40内产品的检测。更换料匣40时,按下对应料区30的上/下料按钮,对应的安全光栅关闭,夹持部334在驱动部的作用下自动复位,取下载有完成测试产品的料匣40,再放入载有待测试产品的料匣40,传感器使夹持部334再次启动夹紧,按下光栅复位按钮,完成料匣40的更换。

36.在整个工作过程中,当误碰安全光栅32时,机械手20将暂停到对应的料区30内去取料,直至光栅复位按钮被按下。当系统出现故障时,警示灯14高亮显示。在工作过程中,工作人员还可根据突发情况按下急停按钮,整机断电,保证系统整体的安全性。

37.以上对本实用新型所提供的自动供料系统进行了详细介绍,本文中应用了具体个例对本实用新型的结构及工作原理进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1