一种塑料膜切分装置的制作方法

1.本实用新型涉及塑料膜加工技术领域,尤其涉及一种塑料膜切分装置。

背景技术:

2.聚氯乙烯、聚乙烯等树脂制成的薄膜近些年来被广泛应用至包装、编织袋、覆膜等生活用品中,常规的薄膜生产后,整个薄膜的宽度较宽,无法直接用于包装、编织袋和覆膜等塑料用品的加工,进而需要对薄膜进行切割。

3.在对薄膜进行切割的过程中,塑料膜本身较薄,薄膜在移动过程中容易出现移位的情况,导致切割位置错位,进而直接影响切割后薄膜的质量;同时当切割刀长时间使用后,切割刀的刀刃处不可避免地会出现磨损,进而影响薄膜切割边处的切割效率,也影响切割与薄膜移动的同步性;此时需要中断薄膜的切割进程,拆卸切割刀,对切割刀进行更换,切割刀的更换效率低,也会影响薄膜的切割进程。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种塑料膜切分装置,以解决薄膜在切割过程中容易翻折或者错位,进而影响切割后的薄膜质量的问题。

5.为了达到上述目的,本实用新型的基础方案如下:一种塑料膜切分装置,包括放卷辊、若干收卷辊以及薄膜切割单元,放卷辊位于薄膜切割单元的一侧,若干收卷辊位于薄膜切割单元的另一侧,薄膜切割单元包括两个支撑架、切割管以及若干切割刀,切割管水平固定安装在两个支撑架之间,切割管上水平设置有供薄膜穿过的限位通槽,切割刀可拆卸安装在切割管的限位通槽处,且切割刀的刀刃与切割管的轴线垂直;切割管内设有负压腔,切割管的限位通槽处设有若干与负压腔连通的负压孔。

6.本实用新型的技术原理为:先将待切割的薄膜安装到放卷辊上,然后让薄膜的自由端穿过限位通槽安装至收卷辊上,然后根据切割的宽度将切割刀安装至限位通槽的相应位置处,使得切割刀的刀刃处与薄膜相对;此时过程中负压腔内的负压通过负压孔作用到薄膜上,在负压孔的吸附下,薄膜能够平整地贴合在限位通槽对内壁上;然后收卷辊带动薄膜水平移动,此时切割刀可自动地对平直的薄膜进行切割加工。

7.相比于现有技术,本实用新型具有如下有益效果:采用了负压腔和负压孔的结构,能够有效地对限位通槽对内壁处提供负压,进而对薄膜进行吸附,使得薄膜能够在整个切割过程中均保持平直状态,进而不会出现薄膜翻折或错位的情况,能够保证切割的质量和效率。

8.进一步,切割管上竖直设置有供切割刀竖直插装的刀槽,刀槽的中部与限位通槽连通,切割刀的宽度小于限位通槽的厚度,切割刀刀刃处的长度大于刀槽的厚度;刀槽的长度等于限位通槽的长度。

9.通过上述设置,刀槽能对切割刀对竖直设置进行限位,由于刀槽的中部与限位通槽连通,可让切割刀与薄膜正对,实现对薄膜的快速精准切割;同时通过对刀槽厚度和长度

的限制,能够让切割刀在刀槽内水平移动,进而可控制相邻两个切割刀之间的间距,控制对薄膜的切割宽度,切割的规格可快速的调整。

10.进一步,切割刀上还设置有两个固定部,两个固定部沿切割管水平方向的中心面对称设置,固定部包括螺纹柱和螺栓,螺纹柱的一端穿过刀槽的一侧与切割刀的端部固定连接,螺纹柱的另一端与螺栓螺纹连接,螺栓可与切割管的外壁相抵。

11.在对刀槽内的切割刀进行限位时,用螺栓与位于切割刀两端的螺纹柱螺纹连接,螺栓与切割管的外壁相抵后,实现对切割刀的固定;当切割刀的刀刃方向不是正对左侧时,只需轻微转动切割刀即可对切割刀的方向进行调整;同时当切割刀常用的切割局部出现磨损时,松懈位于上侧或下侧的螺栓,推动螺纹柱轻微上移或者下移,然后再旋紧另一侧上的螺栓,即可让切割刀与薄膜的接触处改变,进而可让同一切割刀的其他部位对薄膜进行继续切割,实现对单个切割刀的充分利用,也能够有效提高对切割刀的调节速度。

12.进一步,还包括负压机,负压腔内设有负压管,负压孔均与负压管连通,负压机与负压管连通。

13.通过上述设置,负压机能够产生负压,将负压能够有效地传递至负压管内,能让负压孔处具有对薄膜进行持续且平稳的吸附力,让薄膜传送时的稳定性明显提高,也能够保证被稳定的切割。

14.进一步,负压管位于切割管靠近放卷辊的一侧,且刀槽位于切割管远离放卷辊的一侧。

15.通过上述设置,在薄膜进行切割前,薄膜能够保持更稳定的与限位通槽的贴合状态,提升切割时的平整程度。

16.进一步,负压管位于限位通槽的上侧。

17.通过观察位于限位通槽上侧处的薄膜情况,能够更方便地看出薄膜是否处于平直状态,能及时发现薄膜的翻折或错位情况。

18.进一步,若干负压孔沿负压管的轴向均匀设置。

19.通过上述设置,薄膜的受到的吸附力才能更加均匀,也能够保持更加平直的状态。

附图说明

20.图1为本实用新型实施例中一种塑料膜切分装置的俯视图。

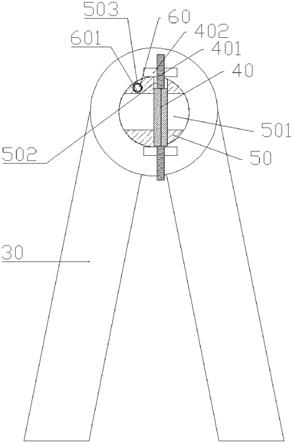

21.图2为本实用新型实施例一种塑料膜切分装置中薄膜切割单元主视方向的剖视图。

22.上述附图中:放卷辊10、收卷辊20、支撑架30、切割刀40、螺纹柱401、螺栓402、切割管50、限位通槽501、刀槽502、负压腔503、负压管60、负压孔601。

具体实施方式

23.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

24.本实施例基本如图1和附图2所示,本实用新型实施例提出了一种塑料膜切分装置,包括放卷辊10、负压机(未画出)、三个收卷辊20以及薄膜切割单元,放卷辊10架设在薄膜切割单元的左侧,三个收卷辊20架设在薄膜切割单元的右侧。

25.如图1和图2所示,薄膜切割单元包括两个支撑架30、切割管50以及三个切割刀40,

切割管50水平焊接在两个支撑架30之间,切割管50上水平设置有供薄膜水平穿过的限位通槽501,切割管50上竖直设置有供切割刀40竖直插装的刀槽502,刀槽502的中部与限位通槽501连通,切割刀40的宽度小于限位通槽501的厚度,切割刀40刀刃处的长度大于刀槽502的厚度;刀槽502的长度等于限位通槽501的长度。

26.同时,切割刀40上还设置有两个固定部,两个固定部沿切割管50水平方向的中心面对称设置,固定部包括螺纹柱401和螺栓402,螺纹柱401的一端穿过刀槽502的一侧与切割刀40的端部焊接,螺纹柱401的另一端与螺栓402螺纹连接,螺栓402可与切割管50的外壁相抵;切割刀40固定后,切割刀40的刀刃与切割管50的轴线垂直。

27.同时如图1和图2所示,切割管50内设有负压腔503,负压腔503内嵌套有负压管60,负压管60的外壁与负压腔503的内壁贴合,切割管50的限位通槽501处设有若干与负压腔503连通的负压孔601,负压孔601均与负压管60连通,若干负压孔601沿负压管60的轴向均匀设置,负压管60穿过切割管50的下端并且与负压机连通;同时负压管60位于切割管50的左侧,且刀槽502位于切割管50的右侧,负压管60位于限位通槽501的上侧。

28.本实施例中的一种塑料膜切分装置在使用时,先将待切割的薄膜安装到放卷辊10上,然后让薄膜的自由端穿过限位通槽501安装至收卷辊20上,然后根据切割的宽度将切割刀40安装至刀槽502的相应位置处,然后采用螺栓402与位于切割刀40两端的螺纹柱401螺纹连接,螺栓402与切割管50的外壁相抵后,实现对切割刀40的固定;当切割刀40的刀刃方向不是正对左侧时,只需轻微转动切割刀40即可对切割刀40的方向进行调整。

29.然后启动负压机,负压作用通过负压管60传递到各个负压孔601处,进而能对薄膜进行吸附,让薄膜平整地贴合在限位通槽501的上侧处,让薄膜保持平直状态;然后收卷辊20转动,收卷辊20带动薄膜向右移动,此时薄膜被切割刀40自动切割。

30.当切割刀40常用的切割局部出现磨损时,松懈位于上侧或下侧的螺栓402,推动螺纹柱401轻微上移或者下移,然后再旋紧另一侧上的螺栓402,即可让切割刀40与薄膜的接触处改变,进而可让同一切割刀40的其他部位对薄膜进行继续切割,实现对单个切割刀40的充分利用,也能够有效提高对切割刀40的调节速度。

31.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1