一种排盘机的制作方法

1.本实用新型涉及生产设备领域,尤其涉及一种排盘机。

背景技术:

2.现有技术的缺陷如下:

3.(1)排盘精度差、良率低,无法实现量产需求;

4.(2)影响下一环节工艺生产,导致连锁不良反应,增加制造成本。

5.为此,我们发明了一种排盘机。

技术实现要素:

6.本实用新型的发明目的在于解决现有技术中存在排盘精度差、良率低,无法实现量产需求,影响下一环节工艺生产,导致连锁不良反应,增加制造成本的问题。其具体解决方案如下:

7.一种排盘机,包括机台,设于机台前左部的上料区,设于机台前右部的下料区,设于机台后左部的上料y轴机构,设于机台后右部的组装y轴机构,设于机台后端上方的机械手,设于上料y轴机构与组装y轴机构之间的第一感应器,机械手包括组装x轴机构、组装z轴机构和精准校正机构,组装z轴机构上设有第二感应器;上料y轴机构上可放置上料托盘,组装y轴机构上可放置组装托盘;所述上料y轴机构、组装y轴机构、机械手、第一感应器、第二感应器分别与控制盒电连接。

8.进一步地,所述上料区包括上料仓口、设于上料仓口中的多个层叠式上料架,上料架中放有多个上料托盘。

9.进一步地,所述上料架设置于第一升降装置上,第一升降装置与控制盒电连接。

10.进一步地,所述下料区包括下料仓口、设于下料仓口中的多个层叠式下料架,下料架中放有多个组装托盘。

11.进一步地,所述下料架设置于第二升降装置上,第二升降装置与控制盒电连接。

12.进一步地,所述上料区的上方设有第三感应器,所述下料区的上方设有第四感应器,第三感应器、第四感应器分别与控制盒电连接。

13.进一步地,所述第一感应器包括两个拍照相机。

14.进一步地,所述上料y轴机构包括第一驱动电机、上料y轴组件、设于上料y轴组件中的用于钩夹上料托盘的钩块、第五传感器以及推动钩块的第一气缸。

15.进一步地,所述组装y轴机构包括第二驱动电机、组装y轴组件,设于组装y轴组件中的用于钩夹组装托盘的钩块、第六传感器以及推动钩块的第二气缸。

16.所述组装x轴机构包括第三驱动电机、组装x轴组件,组装z轴机构包括第四驱动电机、组装z轴组件,组装z轴组件的下端与精准校正机构连接,精准校正机构下端端部设有吸盘。

17.综上所述,采用本实用新型的技术方案具有以下有益效果:

18.本实用新型解决了现有技术中存在排盘精度差、良率低,无法实现量产需求,影响下一环节工艺生产,导致连锁不良反应,增加制造成本的问题。本方案的优点是:自动化排盘,设有自动精准校正机构,物件放置精准,排盘机结构紧凑,占用空间小,工作效率高。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例的描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还能够根据这些附图获得其他的附图。

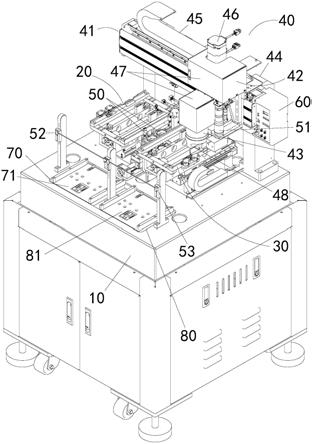

20.图1为本实用新型一种排盘机的结构图;

21.图2为本实用新型的上料y轴机构的结构图;

22.图3为本实用新型的组装y轴机构的结构图。

23.附图标记说明:

24.10-机台,20-上料y轴机构,21-第一驱动电机,22-上料y轴组件,23-钩块,24-第一气缸,30-组装y轴机构,31-第二驱动电机,32-组装y轴组件,33-第二气缸,40-机械手,41-组装x轴机构,42-组装z轴机构,43-精准校正机构,44-第三驱动电机,45-x轴组件,46-第四驱动电机,47-组装z轴组件,48-吸盘,50-第一感应器,51-第二感应器,52-第三感应器,53-第四感应器,54-第五传感器,55-第六传感器,60-控制盒,70-上料仓口,71-第一升降装置,80-下料仓口,81-第二升降装置。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1、2、3所示,一种排盘机,包括机台10,设于机台10前左部的上料区,设于机台10前右部的下料区,设于机台10后左部的上料y轴机构20,设于机台10后右部的组装y轴机构30,设于机台10后端上方的机械手40,设于上料y轴机构20与组装y轴机构30之间的第一感应器50,机械手40包括组装x轴机构41、组装z轴机构42和精准校正机构43,组装z轴机构42上设有第二感应器51。上料y轴机构20上可放置上料托盘(图中未画出),组装y轴机构30上可放置组装托盘(图中未画出)。上料y轴机构20、组装y轴机构30、机械手40、第一感应器50、第二感应器51分别与控制盒60电连接。控制盒60主要包括单片机芯片、控制电路等,属于现有技术,其具体工作原理在此不作详述。

27.进一步地,上料区包括上料仓口70、设于上料仓口中的多个层叠式上料架(图中未画出),上料架中放有多个上料托盘(图中未画出)。上料架设置于第一升降装置71上,第一升降装置71与控制盒60电连接。

28.进一步地,下料区包括下料仓口80、设于下料仓口80中的多个层叠式下料架(图中未画出),下料架中放有多个组装托盘(图中未画出)。下料架设置于第二升降装置81上,第二升降装置81与控制盒60电连接。

29.进一步地,上料区的上方设有第三感应器52(用于识别上料架中是否有上料托盘)。下料区的上方设有第四感应器53(用于识别下料架中是否有组装托盘)。第三感应器52、第四感应器53分别与控制盒60电连接。

30.进一步地,第一感应器50包括两个拍照相机(分别用于进行位置与角度识别)。

31.进一步地,上料y轴机构20包括第一驱动电机21、上料y轴组件22、设于上料y轴组件22中的用于钩夹上料托盘的钩块23、第五传感器54(用于识别上料y轴组件22上是否有上料托盘)以及推动钩块23的第一气缸24。

32.进一步地,组装y轴机构30包括第二驱动电机31、组装y轴组件32,设于组装y轴组件32中的用于钩夹组装托盘的钩块23、第六传感器55(用于识别组装y轴组件32上是否有组装托盘)以及推动钩块23的第二气缸33。

33.组装x轴机构41包括第三驱动电机44、组装x轴组件45,组装z轴机构42包括第四驱动电机46、组装z轴组件47,组装z轴组件47的下端与精准校正机构43连接,精准校正机构43下端端部设有吸盘48。精准校正机构43中设有伺服电机(图中未画出)。

34.本方案的排盘机工作过程简述如下:启动电源后,控制盒60初始化,然后对机器的各部件按照预设的程序进行控制,首先一方面,第一升降装置71将上料架升至预设高度,上料y轴机构20移靠上料架,钩夹出上料托盘,移近机构手40,机构手40的吸盘49从上料托盘逐个抓取物件(图中未画出),移至第一感应器50上方,该物件的位置状态被第一感应器50,传至控制盒60,再通过精准校正机构43校正物件的位置状态,机构手40移至右边的组装y轴机构30上方,装备贴装;另一方面,第二升降装置81将下料架升至预设高度,组装y轴机构30移靠下料架,钩夹出组装托盘,移近机构手40,等待贴装。机构手40将物件逐个精准贴装至组装托盘中的预设贴装区。然后第二感应器51自动对贴装区中的物件正确性进行检测。左边上料托盘中的物件取完后,由上料y轴机构20将空盘送回上料架中,第一升降装置71将另一层中的上料托盘升至预设高度,循环进行前述操作。右边组装托盘中的整个贴装区贴装完成后,由组装y轴机构30将满盘送回下料架中,第二升降装置81将另一层中的组装托盘升至预设高度,循环进行前述操作。(特别说明:取料时,机械手40与上料y轴机构20一起配合操作,同理贴装时,机械手40与组装y轴机构30一起配合操作。)

35.综上所述,采用本实用新型的技术方案具有以下有益效果:

36.本实用新型解决了现有技术中存在排盘精度差、良率低,无法实现量产需求,影响下一环节工艺生产,导致连锁不良反应,增加制造成本的问题。本方案的优点是:自动化排盘,设有自动精准校正机构,物件放置精准,排盘机结构紧凑,占用空间小,工作效率高。

37.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1