扎带分拣机的制作方法

1.本实用新型涉及一种扎带分拣机。

背景技术:

2.扎带机是一种用于取代人工扎带的机械设备,扎带机通常都包括扎带传送装置,其作用是将其扎带(通常为尼龙扎带)逐个分开和导出,从而便于扎带和切割。

3.现有技术中,公开号为cn110194288a的中国发明专利公开了一种扎带机的扎带传送装置,其利用l型推料杆对落入导料槽中的扎带进行推送,扎带的头部容易被卡在l型推料杆的缺口中,难以脱离l型推料杆而到达指定位置,甚至在l型推料杆回退的时候会发生将扎带往回拖的现象。

技术实现要素:

4.本实用新型的目的在于提出一种扎带分拣机,包括机架、推料机构和排料机构,该推料机构和排料机构安装于机架上,该机架上设有用于收容一根扎带的导料槽,该导料槽具有输入端和输出端。

5.所述推料机构位于导料槽的输入端以用于将落入导料槽中的扎带推送至导料槽的输出端。

6.所述排料机构位于导料槽的输出端以用于将到达导料槽的输出端的扎带向外输出。

7.所述推料机构设有用于顶推落入导料槽中的扎带的头部的推料部和用于下压落入导料槽中的扎带的头部的压料部。

8.所述推料机构包括推料驱动模块和推杆模块;所述推料驱动模块用于驱使推杆模块沿导料槽的长度方向移动。

9.所述推料机构还包括可相对推杆模块滑移地安装于推杆模块上的压料模块;所述推料部设于推杆模块上;所述压料部设于压料模块上。

10.所述推杆模块与压料模块之间设有可选择地使推杆模块与压料模块分离或者接合的离合机构。

11.所述压料模块于离合机构处于接合状态时被阻止相对推杆模块滑移;所述压料模块于离合机构处于分离状态时被允许相对推杆模块滑移。

12.本实用新型将推料部和压料部设置在可相对运动的推杆模块与压料模块上,以便于在推杆模块相对压料模块运动的时候实现推料部将扎带的头部推离压料模块的压料部,以避免推料机构回退复位时回拖扎带。并且,还可以利用推料部将扎带推动到指定位置。

13.此外,采用离合机构实现推杆模块与压料模块的分离和接合以便于推杆模块于离合机构处于接合状态时带动压料模块同步运动;而在推杆模块于离合机构处于分离状态时又能相对压料模块运动以将扎带的头部推离压料模块的压料部。

附图说明

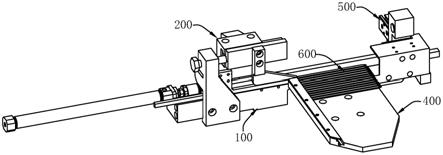

14.图1和图2为本实用新型的扎带分拣机的不同角度的结构示意图。

15.图3为本实用新型的推料机构的结构示意图。

16.图4为本实用新型的推料机构的结构分解图。

17.图5为本实用新型的推杆模块的结构示意图。

18.图6为本实用新型的推杆模块的底座的结构示意图。

19.图7为本实用新型的压料模块的结构示意图。

20.图8和图9为本实用新型的机架的不同角度的结构示意图。

21.图10为本实用新型的排料机构的结构示意图。

22.图11为本实用新型的入料机构的结构分解图。

23.图12为本实用新型的离合机构处于接合状态的剖视图。

24.图13为本实用新型的离合机构处于分离状态的剖视图。

25.图14为图12中a部的放大图。

26.图15为图13中b部的放大图。

27.图16-1为本实用新型的推杆模块位于起始位置时的主视图。

28.图16-2为图16-1增加扎带的示意图。

29.图17为本实用新型的推杆模块位于起始位置时的后视图。

30.图18-1为本实用新型的压料模块与输出端阻挡件抵靠时的主视图。

31.图18-2为图18-1增加扎带的示意图。

32.图19为本实用新型的压料模块与输出端阻挡件抵靠时的后视图。

33.图20-1为本实用新型的推杆模块位于终点位置时的主视图。

34.图20-2为图20-1增加扎带的示意图。

35.图21为本实用新型的推杆模块位于终点位置时的后视图。

36.图22为本实用新型的压料模块与输入端阻挡件抵靠时的主视图。

37.图23为本实用新型的压料模块与输入端阻挡件抵靠时的后视图。

38.图24为本实用新型的排料机构拔离导料槽的输出端的示意图。

39.图25为本实用新型的排料机构插入导料槽的输出端的示意图。

具体实施方式

40.如下结合附图1至25,对本技术方案作进一步描述:

41.一种扎带分拣机,包括机架100、入料机构400、推料机构200和排料机构500,该推料机构200和排料机构500安装于机架100上,该机架100上设有用于收容一根扎带600的导料槽110,该导料槽110具有输入端和输出端。

42.所述入料机构400设于导料槽110的输入端的一侧以用于将长度方向平行于导料槽110的长度方向的扎带600送入导料槽110中。

43.所述推料机构200位于导料槽110的输入端以用于将从入料机构400落入导料槽110的扎带600推送至导料槽110的输出端。

44.所述排料机构500位于导料槽110的输出端以用于将到达导料槽110的输出端的扎带600向外输出。

45.所述推料机构200设有用于顶推落入导料槽110中的扎带600的头部的推料部201和用于下压落入导料槽110中的扎带600的头部的压料部202。

46.所述推料机构200包括推料驱动模块230和推杆模块210;所述推料驱动模块230用于驱使推杆模块210沿导料槽110的长度方向移动。

47.所述推料机构200还包括可相对推杆模块210滑移地安装于推杆模块210上的压料模块220;所述推料部201设于推杆模块210上;所述压料部202设于压料模块220上。

48.所述推杆模块210与压料模块220之间设有可选择地使推杆模块210与压料模块220分离或者接合的离合机构。

49.所述压料模块220于离合机构处于接合状态时被阻止相对推杆模块210滑移以传递动力;所述压料模块220于离合机构处于分离状态时被允许相对推杆模块210滑移。

50.本技术方案将推料部201和压料部202设置在可相对运动的推杆模块210与压料模块220上,以便于在推杆模块210相对压料模块220运动的时候实现推料部201将扎带600的头部推离压料模块220的压料部202,以避免推料机构200回退复位时回拖扎带600。并且,还可以利用推料部201将扎带600推动到指定位置。

51.此外,采用离合机构实现推杆模块210与压料模块220的分离和接合以便于推杆模块210于离合机构处于接合状态时带动压料模块220同步运动;而在推杆模块210于离合机构处于分离状态时又能相对压料模块220运动以将扎带600的头部推离压料模块220的压料部202。

52.所述机架100上设有用于在推杆模块210往导料槽110的输出端前移时拦截压料模块220的输出端阻挡件130;所述离合机构被设置成在压料模块220与输出端阻挡件130相抵靠时从接合状态切换到分离状态。

53.本技术方案通过设置输出端阻挡件130触发离合机构的分离状态,使推杆模块210能相对压料模块220运动以将扎带600的头部推离压料模块220的压料部202。

54.所述机架100上设有用于在推杆模块210往导料槽110的输入端回退时拦截压料模块220的输入端阻挡件120;所述离合机构被设置成在压料模块220与输入端阻挡件120相抵靠时从分离状态切换到接合状态。

55.所述输入端阻挡件120和输出端阻挡件130均位于推杆模块210的移动路径上,且在推杆模块210由导料槽110的输入端往导料槽110的输出端移动的方向上,输出端阻挡件130位于输入端阻挡件120的前方。

56.本技术方案通过设置输入端阻挡件120,以使推杆模块210回退时,离合机构切换回结合状态,即压料模块220复位。

57.本实施例中,所述输入端阻挡件120和输出端阻挡件130均为设置在支架上的螺钉,结构简单易实施,且螺钉的抵靠位置可调整。图中,输入端阻挡件120为钉子的杆部与压料模块220相抵靠,输出端阻挡件130为钉子的帽部与压料模块220相抵靠。

58.所述推料驱动模块230被设置成,在驱使推杆模块210往导料槽110的输出端前移致使压料模块220与输出端阻挡件130相抵靠后,仍继续驱使推杆模块210前移至终点位置,以使推料部201突出于压料部202之前或者平齐于压料部202。

59.所述推料驱动模块230还被设置成,在驱使推杆模块210往导料槽110的输入端回退致使压料模块220与输入端阻挡件120相抵靠后,仍继续驱使推杆模块210回退至起始位

置,以使推料部201回缩于压料部202之后,而使推料部201与压料部202之间形成用于收容扎带600的头部的缺口203。

60.本技术方案通过设置输出端阻挡件130和输入端阻挡件120切换离合机构的状态,单一驱动模块即可实现推杆模块210多段移动,易于实施,且成本低。

61.所述入料机构400包括导料板410;所述导料板410上设有可容纳扎带600的头部的槽道411,所述槽道411与导料槽110垂直连通,且所述缺口203于推杆模块210回退至起始位置时与槽道411对齐并连通。

62.所述入料机构400还包括用于将大量杂乱无序的扎带进行排序的振动盘(图中未示出),振动盘的输出端连接于导料板410,使得导料板410接收来自从振动盘的输出端的扎带,且所有扎带600能在导料板410上沿着槽道411并排,各扎带600的头部统一置于槽道411内依次排列,不易错位,槽道411的设置便于扎带600排齐,且具有导向的作用。

63.缺口203于推杆模块210回退至起始位置时与槽道411对齐并连通以使扎带600的头部进入导料槽110的输入端后即落入所述缺口203内被压料部202压制,确保在推料输送的过程扎带600不会跳动。

64.所述导料板410上设有覆盖在所述槽道411的上方的压板412,所述压板412沿槽道411的长度方向延伸。

65.于本实施例中,导料板410的底部设有直振器(附图未示出),通过直线往复振动的方式促使导料板410上的扎带600移动至导料槽110,压板412的设置可防止导料板410在振动的过程中,扎带600跳动错位。

66.所述导料槽110的宽度仅能容纳一个扎带600的头部,实现逐个分拣推送。

67.所述机架100上还设有用于与回到起始位置的推杆模块210相抵靠以对推杆模块210进行缓冲的弹性缓冲件140。

68.本实施例中,所述弹性缓冲件140位于输入端阻挡件120的后方。该弹性缓冲件140为弹性胶垫或弹簧件。

69.所述离合机构包括弹性定位珠310和供弹性定位珠310的球珠陷入的凹窝320。所述弹性定位珠310设置在推杆模块210和压料模块220的其中一个上,而所述凹窝320设置在推杆模块210和压料模块220中的另一个上;所述离合机构在弹性定位珠310的球珠陷入凹窝320时处于接合状态;所述离合机构在弹性定位珠310的球珠脱离凹窝320时处于分离状态。

70.本实施例中,所述弹性定位珠310设置在推杆模块210上,所述凹窝320设置在压料模块220上。具体的,所述推杆模块210包括底座211和固定在底座211上的推杆212;所述压料模块220包括连接座221和固定在连接座221上的压块222;所述连接座221上设有滑轨223,所述底座211上设有滑槽213,所述连接座221与底座211通过滑轨与滑槽配合实现相对滑移。所述弹性定位珠310设置在底座211上,所述凹窝320设置在连接座221上。所述推料部201设于推杆212的前端,所述压料部202设于压块222的底侧。

71.本实施例中,所述弹性定位珠310可设置一个或多个,且每个弹性定位珠310分别配有一凹窝320。其中图中显示弹性定位珠310的数量为两个。

72.所述弹性定位珠310为现有的定位珠,包括壳体、弹簧和球珠。

73.本技术方案利用弹性定位珠310与凹窝320的配合作为离合机构,使设备结构更加

紧凑以节省设备的占用的空间;且弹性定位珠310为现有配件,可便于获取实施,同时具有使用寿命长的特点。

74.所述排料机构500包括吹料阀门510和驱动吹料阀门510插入或拔离导料槽110的输出端的排料驱动模块520。

75.所述排料机构500位于导料槽110的输出端的一侧,且排料机构500与入料机构400分立于导料槽110相对的两侧。使排料机构500可在水平面上垂直于导料槽110的布局,空间布局合理。

76.所述吹料阀门510设有用于将扎带向外吹出的出气孔511,以及设有用于与外界起源连接的进气孔512。

77.该吹料阀门510的工作原理可参见公开号为cn110194288a、专利名称为一种扎带600机的扎带600传送装置的中国发明专利的说明书介绍。

78.所述排料驱动模块520和推料驱动模块230均为直线执行机构。所述直线执行机构包括安装于机架100上的固定部和相对固定部作直线往复运动地安装于固定部上的活动部。

79.在排料驱动模块520中,所述吹料阀门510与活动部相连接,以使活动部带动吹料阀门510插入或者拔离导料槽110的输出端,该活动部的运动方向垂直于导料槽110的长度方向。

80.在推料驱动模块230中,所述推杆模块210与活动部相连接,该活动部的运动方向平行于导料槽110的长度方向。

81.所述机架100上设有沿导料槽110长度方向延伸的导轨150,所述推杆模块210的底座211上设有与该导轨150滑移配合的导槽214。

82.所述直线执行机构为油缸、气缸或电动推杆。

83.其中,所述油缸和气缸均包括缸筒和活塞杆。所述电动推杆包括电机和推杆。

84.于本实施例中,所述直线执行机构为油缸或气缸,所述固定部为缸筒710,所述活动部为活塞杆720。

85.于另一实施例中,所述直线执行机构为电动推杆,所述固定部为电机,所述活动部为推杆。

86.本技术方案的工作过程如下:

87.1、如图1和图2所示,启动前,推杆模块210处于起始位置,离合机构处于接合状态,即弹性定位珠310的球珠落入凹窝320内,所述缺口203与导料板410的槽道411对齐,扎带600的长度方向平行于导料槽110的长度方向在导料板410上并排放置;启动后,导料板410在直振器的作用下将扎带600输送到导料槽110内;扎带600到达导料槽110时,扎带600的头部落入到所述缺口203内。

88.2、推杆模块210在推料驱动模块230的驱动下从起始位置朝向导料槽110的输出端前移,扎带600在推料部201的推动下一并朝向导料槽110的输出端移动;推杆模块210前移的过程中,压料模块220在推杆模块210的带动下同步前移,扎带600在该段移动过程中受到压料部202的压制不易从导料槽110掉落。

89.3、推杆模块210移动至输出端阻挡件130处时,压料模块220与输出端阻挡件130相抵靠后停止移动,如图18和图19所示;而推杆模块210仍继续受推料驱动模块230驱动前移,

此时推杆模块210的前移动力大于弹性定位珠310的弹力使其挣脱凹窝320,离合机构切换至分离状态,推杆模块210相对于压料模块220滑移,继续前移至终点位置,以使推料部201突出于压料部202之前,如图20和图21所示,以将扎带600推送到指定位置。

90.4、扎带600到达指定位置后,推杆模块210往导料槽110的输入端回退,推杆模块210回退过程中带动压料模块220同步回退;推杆模块210移动至输入端阻挡件120处时,压料模块220与输入端阻挡件120相抵靠后停止移动,如图22和图23所示;而推杆模块210仍继续受推料驱动模块230驱动回退,推杆模块210的后移动力大于弹性定位珠310的弹力,推杆模块210相对于压料模块220继续回退至起始位置,以使推料部201回缩于压料部202之后且与压料部202之间形成所述缺口203,如图16和图17所示。同时将弹性定位珠310回拉使至其球珠落入凹窝320内,即离合机构处于接合状态。

91.5、在推杆模块210回退的过程中或推杆模块210回退至起始位置后,吹料阀门510在排料驱动模块520的驱动下插入导料槽110的输出端,以将扎带600吹送至与导料槽110的输出端连接方形导料管800内,且将扎带沿方形导料管800吹送至下一个工位,如图25所示。

92.上述优选实施方式应视为本技术方案实施方式的举例说明,凡与本技术方案雷同、近似或以此为基础作出的技术推演、替换、改进等,均应视为本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1