一种钢管集束架及集束包装的制作方法

1.本技术涉及集束包装技术领域,尤其涉及一种钢管集束架及集束包装。

背景技术:

2.钢管集束架是专门用于钢质野战输油管线集装集成系统,该系统是散装油料远程输送的主力装备之一,通常用于战役后方连接基地油库、野战油库以及机场、码头油库等,主要是将原ugy98-100/100钢质野战输油管线系统进行集装集成。钢管是构成野战输油管线的线路与流体的主体,配合泵站等装备用于输送油品。长期以来,输油钢管一直面临着快速集束、拆束等一系列难题,当前钢质输油管线钢管的运输和储存都是采用散装的,即将单根钢管分别装车运输,运输到使用地点或库房后,一根一根卸车叠加成堆,整个过程都是人工操作,不能满足机械化作战的要求,人工操作劳动强度大,工作效率低,输油钢管不能有规律摆放,不利于存储和运输。其次,钢管集束后不利于码垛以及装卸作业和位置移动。

技术实现要素:

3.本技术实施例提供了一种钢管集束架及集束包装,适用于钢管出厂、运输、贮存、铺设和撤收,尤其是用于钢质野战输油管线中的钢管集束包装专用捆扎器具,本技术操作简单、劳动强度较低,可进行机械化操作,也便于码垛、运输和储存,所述技术方案如下:

4.根据一实施例提供的钢管集束架及集束包装,所述集束包装用于盛放所述钢管集束架,所述钢管集束架包括:至少一根第一梁体、至少一根第二梁体和紧固构件,所述第一梁体和所述第二梁体一一对应且相互平行相对设置,在所述第一梁体和所述第二梁体的两端均设有穿孔;所述紧固构件包括紧固杆,所述紧固杆的两端穿设于两相对设置的所述第一梁体和所述第二梁体两端的所述穿孔内,以将所述第一梁体和所述第二梁体固定并与所述第一梁体和所述第二梁体围成闭合的集束空间;其中,所述集束空间用于摆放及固定数根钢管,在所述第二梁体的两端靠近端部设有缺口,以便于所述钢管集束架的搬运。

5.例如,在一个实施例提供的钢管集束架及集束包装中,所述集束包装包括包装篷布总成、数根垫管及钢带,所述包装篷布总成用于将所述钢管集束架包裹;数根垫管位于所述包装篷布总成外表面,所述垫管为矩形方管,且所述垫管内部中空;所述钢带穿过数根所述垫管的内壁,以将所述钢管集束架扎紧。

6.例如,在一个实施例提供的钢管集束架及集束包装中,所述紧固构件还包括紧固螺母和垫圈,在所述紧固杆的两端设有外螺纹,所述紧固杆的两端穿过所述穿孔后通过所述紧固螺母和所述垫圈与所述外螺纹固定连接。

7.例如,在一个实施例提供的钢管集束架及集束包装中,还包括定位隔管,所述定位隔管包括第一梁体定位隔管、第二梁体定位隔管及数根中部定位隔管,所述第一梁体定位隔管,位于所述第一梁体朝向所述第二梁体的一侧,在所述第一梁体定位隔管朝向所述第二梁体的表面等间距冲压有数个弧形凹槽,在所述弧形凹槽内设有橡胶垫;所述第二梁体定位隔管位于所述第二梁体朝向所述第一梁体的一侧,在所述第二梁体定位隔管朝向所述

第一梁体的表面等间距冲压有数个与所述第一梁体定位隔管上的弧形凹槽一一对应的弧形凹槽,在所述弧形凹槽内设有橡胶垫;数根中部定位隔管位于所述第一梁体定位隔管和所述第二梁体定位隔管之间,且与所述第一梁体和所述第二梁体平行布置,在所述中部定位隔管朝向所述第一梁体的表面和朝向所述第二梁体的表面均等间距冲压有数个弧形凹槽,在所述弧形凹槽内设有橡胶垫。

8.例如,在一个实施例提供的钢管集束架及集束包装中,所述定位隔管为矩形方管,所述橡胶垫镶嵌在所述弧形凹槽的内凹面。

9.例如,在一个实施例提供的钢管集束架及集束包装中,所述弧形凹槽的弧度与所盛放的所述钢管的直径相适配,以使所述弧形凹槽内的所述橡胶垫与所述钢管的外壁相贴合。

10.例如,在一个实施例提供的钢管集束架及集束包装中,所述第一梁体和所述第二梁体沿轴向方向的长度不超过2m。

11.例如,在一个实施例提供的钢管集束架及集束包装中,在所述第一梁体外壁设有铭牌。

12.例如,在一个实施例提供的钢管集束架及集束包装中,所述钢管集束架包括两根所述第一梁体和两根所述第二梁体,两根所述第一梁体和所述第二梁体相对设置。

13.例如,在一个实施例提供的钢管集束架及集束包装中,所述垫管沿与所述第一梁体轴向平行方向布置,所述包装篷布总成为防水布料。

14.本技术一些实施例提供的一种钢管集束架及集束包装带来的有益效果为:本技术的钢管集束架操作简单、劳动强度低,可将输油钢管按固定规格集装成束,捆装后既利于存贮,又适合机械化装卸、搬运及运输,同时又可与布管车相匹配使用,满足机械化布管的需求;集束包装具有阻燃、防水、防霉变等性能,可将钢管集束架整体打包,以解决集束架在运输和储存中磕碰、防雨、暴晒、防尘和运输的安全等问题。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

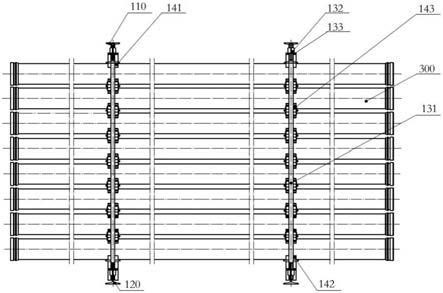

16.图1是本技术的钢管集束架主视图;

17.图2是本技术的钢管集束架左视图;

18.图3是本技术的集束包装结构示意图;

19.图4是本技术的集束包装码垛状态结构示意图。

20.附图标记:100-钢管集束架,110-第一梁体,111-穿孔,112-铭牌,120-第二梁体,121-缺口,130-紧固构件,131-紧固杆,132-紧固螺母,133-垫圈,140-定位隔管,141-第一梁体定位隔管,142-第二梁体定位隔管,143-中部定位隔管,144-弧形凹槽,145-橡胶垫,200-集束包装,210-包装篷布总成,220-垫管,230-钢带,300-钢管。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

23.根据一实施例提供的钢管集束架及集束包装,如图1、图2所示,所述集束包装200用于盛放所述钢管集束架100,所述钢管集束架100包括至少一根第一梁体110、至少一根第二梁体120和紧固构件130,所述第一梁体110和所述第二梁体120一一对应且相互平行相对设置,在所述第一梁体110和所述第二梁体120的两端均设有穿孔111;所述紧固构件130包括紧固杆131,所述紧固杆131的两端穿设于两相对设置的所述第一梁体110和所述第二梁体120两端的所述穿孔111内,以将所述第一梁体110和所述第二梁体120固定并与所述第一梁体110和所述第二梁体120围成闭合的集束空间;其中,所述集束空间用于摆放及固定数根钢管300,在所述第二梁体120的两端靠近端部设有缺口121,以便于所述钢管集束架100的搬运。根据上述实施例,本技术通过钢管集束架100将钢质输油管等钢管集装成束,实现散装钢管的快速集束及捆扎,便于钢管出厂、运输、贮存、码垛、铺设和撤收,以机械化操作代替人工搬运,大大提高工作效率;通过在第二梁体120的两端设置缺口121,方便起吊机构从缺口121处起吊,以进行码垛,从而方便机械设备对钢管集束架100进行装卸作业和位置移动;通过集束包装200将钢管集束架100打包,本技术按照一副钢管集束架100为单位对其进行裹包和捆扎设计,形成针对钢管集束架100的整体外包装,以解决钢管集束架100在运输和储存中磕碰、防雨、暴晒、防尘和运输的安全等问题。

24.具体地,第一梁体110由10号热轧工字钢加工而成,第二梁体120由12号热轧工字钢加工而成。第一梁体110、第二梁体120应先喷涂防锈底漆,再喷亚光军绿面漆,色泽保持一致;在第二梁体120两端的缺口121位置处喷涂“由此起吊”字样标志,方便起吊机构从缺口121处起吊,以方便码垛以及码垛多层后方便采用机械设备进行装卸作业和位置移动。

25.例如,在一个实施例提供的钢管集束架及集束包装中,如图3所示,所述集束包装200包括包装篷布总成210、数根垫管220及钢带230,所述包装篷布总成210用于将所述钢管集束架100包裹;数根垫管220位于所述包装篷布总成210外表面,所述垫管220为矩形方管,且所述垫管220内部中空;所述钢带230穿过数根所述垫管220的内壁,以将所述钢管集束架100扎紧。

26.具体地,垫管220为60mm

×

40mm矩形钢管,包装篷布总成210为军用三防篷布料,有阻燃、防水、防霉变等性能,篷布表面为军绿色。在实际应用中,包装篷布总成210要求整体

表面无明显皱折,周边及四角拉平直后锁紧,合线平直,缝合牢固、美观,距边距一致,拉链等关键部位缝合三道,拉链端部折回缝合牢固可靠。选用钢带230材料为不锈钢304,以将篷布总成210与钢管集束架100扎紧。

27.在实际扎紧作业中,如图3所示,在包装篷布总成210靠近两端的上下表面分别布置2根垫管220,垫管220沿与所述第一梁体110轴向平行方向布置,再分别用2根扎紧钢带230穿过垫管220的内壁扎牢紧固。

28.进一步地,如图4所示,本技术通过在集束包装200外部设置垫管220,使得集束包装200码垛后相邻的两集束包装200之间具有空隙间隔,可以用铲车从空隙处来搬运集束包装200,以将1个或多个集束包装200运输到指定位置。

29.例如,在一个实施例提供的钢管集束架及集束包装中,如图1、图2所示,所述紧固构件130还包括紧固螺母132和垫圈133,在所述紧固杆131的两端设有外螺纹,所述紧固杆131的两端穿过所述穿孔111后通过所述紧固螺母132和所述垫圈133与所述外螺纹固定连接。

30.具体地,紧固杆131由直径φ20mm冷拉圆钢制成,紧固杆131采用热镀锌进行防锈处理,锌层厚度不低于10μm,紧固杆131的两端为m20螺纹,紧固螺母132采用标准的m20六角螺母,厚度为30mm,配用30mm扳手,所述第一梁体110和所述第二梁体120的两端的穿孔111直径为φ21mm,紧固杆131放入第一梁体110和第二梁体120的穿孔111内后,将m20紧固螺母132和垫圈133与紧固杆131的m20螺纹旋合连接,再用30mm扳手使紧固杆131将第一梁体110和第二梁体120同时拉紧,操作时在第一梁体110和第二梁体120相对的两侧同时进行操作;如要松开或拆卸集束架100,用30mm扳手把m20紧固螺母132和垫圈133松开,将紧固杆131从第一梁体110和第二梁体120的φ21mm穿孔111内取出即可拆束。本技术中紧固杆131穿设于第一梁体110和第二梁体120两端的方式操作简便,相较于其他紧固结构,能够克服操作繁琐、加工成本高的弊端。

31.例如,在一个实施例提供的钢管集束架及集束包装中,如图1、图2所示,还包括定位隔管140,所述定位隔管140包括第一梁体定位隔管141、第二梁体定位隔管142及数根中部定位隔管143,所述第一梁体定位隔管141位于所述第一梁体110朝向所述第二梁体120的一侧,在所述第一梁体定位隔管141朝向所述第二梁体120的表面等间距冲压有数个弧形凹槽144,在所述弧形凹槽144内设有橡胶垫145;所述第二梁体定位隔管142位于所述第二梁体120朝向所述第一梁体110的一侧,在所述第二梁体定位隔管142朝向所述第一梁体110的表面等间距冲压有数个与所述第一梁体定位隔管141上的弧形凹槽144一一对应的弧形凹槽144,在所述弧形凹槽144内设有橡胶垫145;数根中部定位隔管143位于所述第一梁体定位隔管141和所述第二梁体定位隔管142之间,且与所述第一梁体110和所述第二梁体120平行布置,在所述中部定位隔管143朝向所述第一梁体110的表面和朝向所述第二梁体120的表面均等间距冲压有数个弧形凹槽144,在所述弧形凹槽144内设有橡胶垫145。

32.具体地,定位隔管140为边长50mm的5号方管,在定位隔管140表面等间距冲压有数个弧形凹槽144,在弧形凹槽144内镶嵌有紧贴下凹圆弧形面的橡胶垫145,橡胶垫145的弧长不小于65mm。为了提高橡胶的使用性能,胶皮材料采用聚氨酯橡胶制成的混炼胶料,经模压硫化而制成,可以耐高温和低温,拉伸强度﹥11.7mpa,拉断伸长率﹥240%,硬度邵尔a65

±

5,热老化拉伸强度﹥9mpa,以保证橡胶成品具有良好机械性能。

33.例如,在一个实施例提供的钢管集束架及集束包装中,如图1、图2所示,所述弧形凹槽144的弧度与所盛放的所述钢管300的直径相适配,以使所述弧形凹槽144内的所述橡胶垫145与所述钢管300的外壁相贴合。

34.例如,在一个实施例提供的钢管集束架及集束包装中,如图1、图2所示,所述第一梁体110和所述第二梁体120沿轴向方向的长度不超过2m。根据上述实施例,通过限定钢管集束架的宽度,且不超过2米,使得钢管集束架可以满足当前门宽2米的设计需求,避免钢管集束架运不出门等问题的发生。

35.例如,在一个实施例提供的钢管集束架及集束包装中,如图1所示,在所述第一梁体110外壁设有铭牌112。根据上述实施例,在第一梁体110上便于识读的位置喷涂生产单位、生产日期等标志或铆接铭牌112。第一梁体110和第二梁体120中间部位喷有白色“上、下”字样标志。

36.例如,在一个实施例提供的钢管集束架及集束包装中,如图1、图2所示,所述钢管集束架100包括两根所述第一梁体110和两根所述第二梁体120,两根所述第一梁体110和所述第二梁体120相对设置。

37.实施本技术的钢管集束架及集束包装,以dn100钢管的集装成束为示例进行阐述,具体操作过程如下:首先将两根第二梁体120平行且两端对齐放置,中心距为2米;将的槽头钢管300放置在第二梁体定位隔管142的弧形凹槽144内的橡胶垫145上,并使钢管300两端与第二梁体120的距离相等,其中,在第二梁体定位隔管142上开设13个弧形凹槽144,即每层放置13根钢管300,13根钢管300的宽度:13

×

150mm=1950mm<2000mm,可以满足当前房门宽度2米的设计需求,方便钢管集束架搬运;再将两根镶有弧形橡胶垫145的中部定位隔管143放置在第一层钢管300表面,并与两第二梁体120分别对齐,再在中部定位隔管143上放置13根钢管300,形成第二层钢管300,重复上述步骤继续码放中部定位隔管143和钢管300,共码放八层,共计104根钢管300;在最上层钢管300表面放置两根第一梁体110和第一梁体定位隔管141,并使第一梁体定位隔管141上的弧形面橡胶垫145与钢管300表面接触,摆放后的第一梁体110和第一梁体定位隔管141与第二梁体120分别对齐;再将4根直径两端为m20螺纹的紧固杆131放入第一梁体110和第二梁体120端部的穿孔111内,通过m20紧固螺母132和垫圈133与紧固杆131的m20螺纹旋合连接,再用30mm扳手使紧固杆131将第一梁体110和第二梁体120同时拉紧,操作时相对两侧同时进行操作;如要松开或拆卸集束架100,用30mm扳手把m20紧固螺母132和垫圈133松开,将紧固杆131从第一梁体110和第二梁体120的φ21mm穿孔111内取出即可拆束;采用仓库起吊设备,吊具在起吊缺口121(共计4处)可用于集束后的钢管300整体起吊,以及钢管集束架100的堆码存放,在车厢板可开合的普通运输车、敞车、平板车装运及直接吊入例如2004-100/150野战输油管线通用(收)管车展开机械化布管。

38.本技术的钢管集束架及集束包装,集束架操作简单、劳动强度低,可将野战钢质输油钢管按固定规格集装成束,捆装后既利于存贮,又适合机械化装卸、运输,同时又可与布管车相匹配使用,满足机械化布管的需求;集束包装具有阻燃、防水、防霉变等性能,可将钢管集束架整体打包,以解决集束架在运输和储存中磕碰、防雨、暴晒、防尘和运输的安全等问题。

39.尽管已经出于说明性目的对本技术的实施例进行了公开,但是本领域技术人员将认识的是:在不偏离如所附权利要求公开的本发明的范围和精神的情况下,能够进行各种修改、添加和替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1