一种生物质燃料预处理物料冷却用连续翻料装置的制作方法

1.本实用新型涉及一种先进生物质燃料预处理物料冷却设备,尤其涉及一种生物质燃料预处理物料冷却用连续翻料装置。

背景技术:

2.随着石油、煤炭等不在再生资源的消耗,利用生物质资源生产可再生的替代能源正引起全世界的关注。其中,燃料乙醇越来越受到关注,其巨大的市场需求,良好的经济效益,友好的环境关系,政府的政策支持等等,为乙醇技术的开发与研究提供了良好的环境。随着燃料乙醇的研究领域和应用范围不断扩展,燃料乙醇在可再生燃料市场中占据着重要的地位,发展前景广阔。

3.纤维素燃料乙醇是燃料乙醇行业未来的重点发展方向。目前仍有几千万吨秸秆没有加工出口,不得已农民只能以烧荒方式处理散落田间的秸秆,空气污染严重,环保问题严峻。纤维素乙醇项目将秸秆转变成燃料乙醇,既避免了秸秆焚烧对环境的污染,又提高了乙醇汽油中的氧含量,可以进一步减少汽车污染物排放,缓解环保压力。项目建设符合国家产业政策和国家的能源发展战略。

4.目前普遍采用蒸气爆破法对秸秆进行间歇蒸气爆破预处理,蒸气爆破法的优点是相对于传统的机械粉碎方法,要使物料达到同样的尺寸,蒸气爆破法可以节省70%的能耗,而且是一种无污染、不需回收物质的技术。为提高蒸气爆破后汽爆物料的冷却效率,一般采用边输送边通风冷却的方式对汽爆物料进行连续冷却降温,而现有的输送带式的冷却方式需人工进行手动翻料,翻料的均匀性无法保证,继而造成物料的冷却温度不均匀,且冷却效率底,人工成本高,费时费力,满足不了目前的生产需求。

技术实现要素:

5.本实用新型所要解决的技术问题是:针对现有技术的缺陷,提供一种翻转效率高、物料冷却均匀性好的生物质燃料预处理物料冷却用连续翻料装置。

6.本实用新型为解决上述技术问题采用以下技术方案:

7.本实用新型提供了一种生物质燃料预处理物料冷却用连续翻料装置,包括机架、输送带和沿所述输送带输送方向间隔布置的至少一个翻料机构,所述翻料机构包括翻料轴、主动端轴头和从动端轴头;其中,所述翻料轴的一端通过主动端轴头轴连接驱动电机,且所述主动端轴头通过主动侧固定架设置于所述机架一侧端;所述翻料轴的另一端轴连接所述从动端轴头,且所述从动端轴头通过从动侧固定架设置于所述机架的另一侧端。

8.进一步地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动端轴头和从动端轴头分别通过轴承和轴承座设置于所述主动侧固定架和从动侧固定架。

9.进一步优选地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,两侧的所述轴承座分别通过主动侧衬板和从动侧衬板固定于对应的所述主动侧固定架和从动侧固定架上。

10.进一步地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动侧固定架和所述从动侧固定架均包括z型框板、侧挡板和若干u型弹性片;

11.其中,所述侧挡板的上端通过螺栓连接所述z型框板的顶端,下端通过若干所述u型弹性片连接所述z型框板的下端;且所述z型框板的低端固定于所述机架。

12.进一步较为优选地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动侧固定架和所述从动侧固定架还包括上挡板和下挡板;

13.其中,所述上挡板设置于所述z型框板的顶端,其顶端呈向内侧弯折延伸的倒u型结构;

14.所述下挡板的上端活动夹设于所述u型弹性片与所述z型框板之间,下端抵接于所述输送带的侧边沿。

15.进一步更为优选地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动侧固定架和所述从动侧固定架还包括限位插槽板,所述限位插槽板设置于所述侧挡板的下端内侧位置;

16.其中,所述下挡板的上端活动嵌设于所述限位插槽板内侧的第一插槽内;所述u型弹性片的一端活动嵌设于所述限位插槽板外侧的第二插槽内。

17.进一步地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述翻料轴的两端分别通过第一法兰螺栓连接所述主动端轴头端部的第二法兰和所述从动端轴头端部的第三法兰。

18.进一步地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述翻料轴包括其上均布的若干翻转杆,所述翻转杆呈一字型或七字型结构。

19.进一步优选地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动侧衬板为长方形板,所述从动侧衬板为正方形板,且均通过其四角布置的销钉装配于所述主动侧固定架和所述从动侧固定架上的销孔内。

20.进一步较为优选地,在所述的生物质燃料预处理物料冷却用连续翻料装置上,所述主动侧衬板下端的通孔内嵌设有扭力臂支销,所述扭力臂支销的一端连接所述驱动电机的扭力臂。

21.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本实用新型的生物质燃料预处理物料冷却用连续翻料装置,通过在输送带上布置多个翻料机构对输送带上的汽爆物料进行均匀的打散开,以使得各部分的汽爆物料均能够吹到冷风,避免因物料堆积在一起而出现风冷死角,保证了物料冷却后温度的均匀性,为后续酶解发酵提供了有利条件;通过左右固定架上下端的分别设置上挡板和下挡板,能够有效防止翻转过程中的汽爆物料漏出,且下挡板活动嵌设在限位插槽板内,能够在输送带输送过程中随其上下震动,以紧贴在输送带两侧边。综上,该连续翻料装置的结构稳定,使用灵活方便,翻转效率高,且可全自动化生产,大大降低了人力成本,提高了生产效率。

附图说明

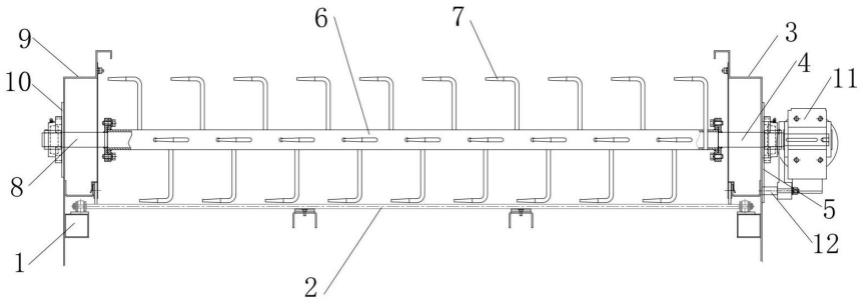

23.图1为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置的整体结构示意图;

24.图2为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中翻转轴的主

视结构示意图;

25.图3为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中翻转轴的侧视结构示意图;

26.图4为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中驱动侧的局部放大结构示意图;

27.图5为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中从动侧的局部放大结构示意图;

28.图6为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中下挡板结构的放大结构示意图;

29.图7为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中主动侧衬板的主视结构示意图;

30.图8为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中主动侧衬板的侧视结构示意图;

31.图9为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中主动端轴头的主视结构示意图;

32.图10为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中从动侧衬板的主视结构示意图;

33.图11为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中从动侧衬板的侧视结构示意图;

34.图12为本实用新型一种生物质燃料预处理物料冷却用连续翻料装置中从动端轴头的主视结构示意图;

35.其中,各附图标记为:

36.1-机架,2-输送带,3-主动侧固定架,4-主动端轴头,5-主动侧衬板,6-翻料轴,7-翻转杆,8-从动端轴头,9-动侧固定架,10-从动侧衬板,11-驱动电机,12-扭力臂支销,13-第一法兰,14-轴承,15-轴承座,16-型框板,17-上挡板,18-侧挡板,19-u型弹性片,20-下挡板,21-限位插槽板,22-第二法兰,23-第三法兰。

具体实施方式

37.下面结合附图对本实用新型的技术方案做进一步的详细说明。

38.在一些实施例中,如图1、图4和图5所示,提高一种生物质燃料预处理物料冷却用连续翻料装置,以解决现有人工手动翻料所存在冷却均匀性无法保证且费时费力的缺陷,其主要包括机架1、输送带2和沿所述输送带2输送方向间隔布置的至少一个翻料机构,所述输送带2水平设置在机架1上,其通过电机驱动控制,以将预处理物料从一端向前经冷风降温后输送至另一端排出。

39.具体地,所述翻料机构包括翻料轴6、主动端轴头4和从动端轴头8;其中,所述翻料轴6的一端通过主动端轴头4轴连接驱动电机11,驱动电机11采用斜齿轮-蜗轮蜗杆减速机。且所述主动端轴头4通过主动侧固定架3设置于所述机架1一侧端;所述翻料轴6的另一端轴连接所述从动端轴头8,且所述从动端轴头8通过从动侧固定架9设置于所述机架1的另一侧端。

40.该生物质燃料预处理物料冷却用连续翻料装置的主要工作原理如下:通过驱动电机11带动翻料轴6翻转,对输送带2上的预处理物料进行打散,增大预处理物料与冷风的接触面积,从而提高预处理物料的冷却效率,保证物料冷却后温度的均匀性,为后续酶解发酵提供了有利条件。

41.在其中的一些实施例中,如图1、图4和图5所示,为保证翻料轴6运行的稳定性,所述翻料轴6两端的所述主动端轴头4和从动端轴头8分别通过轴承14和轴承座15设置于所述主动侧固定架3和从动侧固定架9,轴承14的内环套设在主动端轴头4和从动端轴头8上,轴承4的外环设置在轴承座15上。且两侧的所述轴承座15分别通过主动侧衬板5和从动侧衬板10固定于对应的所述主动侧固定架3和从动侧固定架9上。

42.在其中的一些实施例中,如图4和图5所示,所述主动侧固定架3和所述从动侧固定架9的结构相同,主要用于将主动端轴头4和从动端轴头8固定在机架1两侧位置。

43.所述主动侧固定架3和所述从动侧固定架9的结构主要包括z型框板16、侧挡板18和若干u型弹性片19。其中,所述侧挡板18的上端通过螺栓连接所述z型框板16的顶端,下端通过若干所述u型弹性片19连接所述z型框板16的下端;且所述z型框板16的低端固定于所述机架1。

44.作为其中的一个优选实施例,为防止物料在翻转过程中从输送带两侧或上方洒落出,所述主动侧固定架3和所述从动侧固定架9还包括上挡板17和下挡板20;其中,所述上挡板17设置于所述z型框板16的顶端,其顶端呈向内侧弯折延伸的倒u型结构,以及所述下挡板20的上端活动夹设于所述u型弹性片19与所述z型框板16之间,下端抵接于所述输送带2的侧边沿。通过左右固定架上下端的分别设置上挡板17和下挡板20,能够有效防止翻转过程中的预处理物料漏出。

45.作为其中的一个优选实施例,所述主动侧固定架3和所述从动侧固定架9还包括限位插槽板21,所述限位插槽板21设置于所述侧挡板18的下端内侧位置;其中,所述下挡板20的上端活动嵌设于所述限位插槽板21内侧的第一插槽内;所述u型弹性片19的一端活动嵌设于所述限位插槽板21外侧的第二插槽内。通过将下挡板20活动嵌设在限位插槽板21内,能够在输送带2向前输送过程中随其上下震动,以紧贴在输送带两侧边,防止物料从下挡板20与下方输送带2之间的缝隙处漏出。

46.在其中的一些实施例中,如图1、图2、图3、图4、图5、图9和12所示,所述翻料轴6通过其前端第一法兰13与主动端轴头4端部的第二法兰22同轴连接。以及所述翻料轴6通过其后端第一法兰13与从动端轴头8端部的第三法兰23同轴连接。由翻料轴6、主动端轴头4和从动端轴头8组成的转轴结构安装、拆卸方便,且便于检修维护。

47.在其中的一些实施例中,如图1、图2、图3所示,所述翻料轴6上均布有若干翻转杆7,若干翻转杆7沿翻料轴6外周呈十字型布置,通过翻转杆7对输送带2上的预处理物料进行打散。根据实际生产需要,所述翻转杆7可采用一字型结构,或采用七字型结构。如图2所示,当该翻转杆7采用七字型结构时,其远端的横向端为锥形,其锥角α为3-10

°

,优选为5

°

。

48.在其中的一些实施例中,如图7、图8、图10和图11所示,所述主动侧衬板5为长方形板,所述从动侧衬板10为正方形板,且均通过其四角布置的销钉装配于所述主动侧固定架3和所述从动侧固定架9上的销孔内,实现对主动端轴头4和从动端轴头8的安装固定。

49.在其中的一些实施例中,如图1、图4、图6和图7所示,在所述主动侧衬板5下端开设

有通孔,并在该通孔内嵌设有扭力臂支销12的一端,所述扭力臂支销12的另一端连接所述驱动电机11的扭力臂,实现对驱动电机11的扭力臂的限位固定。

50.综上,该生物质燃料预处理物料冷却用连续翻料装置,通过在输送带2上布置多个翻料机构,以均匀打散输送带2上的预处理物料,使得各部分的预处理物料均能够吹到冷风,避免因物料堆积在一起而出现风冷死角,保证了物料冷却后温度的均匀性,为后续酶解发酵提供了有利条件;且其结构稳定,使用灵活方便,翻转效率高,且可全自动化生产,大大降低了人力成本,提高了生产效率。

51.以上对本实用新型的具体实施例进行了详细描述,但其只作为范例,本实用新型并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该实用进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1