一种磁钢智能加工自动生产线的制作方法

1.本实用新型涉及磁钢加工技术领域,尤其涉及一种磁钢智能加工自动生产线。

背景技术:

2.随着社会的进步,产品向多样性发展,磁性材料的喷码充磁以及加隔片作业的越来越多,要求也越来越高,为确保满足客户要求,一般要配置多个生产线进行同步作业,生产成本较高。

3.现有技术中,需要单一的进行弱充磁然后喷码,完成之后通过人工加隔磁垫片。智能化程度低,同时,导致需要大量的人力支出来支撑整个生产线,增加了生产成本,人工劳动强度大,效率低,易出现大量不良品,严重依赖人工的操作经验与熟练度。

技术实现要素:

4.综上所述,为克服现有技术的不足,本实用新型提供一种磁钢智能加工自动生产线。

5.为实现上述目的,本实用新型提供了如下技术方案:一种磁钢智能加工自动生产线,包括依次设置的上料工位、喷码工位、检测工位和废料工位,所述检测工位下方设置有收料工位,所述上料工位两侧分别设置有磁钢上料机构和垫片上料机构,所述喷码工位设置于所述上料工位一端,所述上料工位相对所述喷码工位的另一端设置有用于推动磁钢进入喷码工位的物料转移装置,所述检测工位两端分别与喷码工位、废料工位相连通,所述检测工位上方设置有光学检测装置,所述检测工位与收料工位之间设置有滑动通道,所述检测工位下方设置有用于启闭滑动通道的启闭开关,启闭开关与光学检测装置电连接,所述收料工位设置充磁装置。

6.通过采用上述技术方案,磁钢上料机构和垫片上料机构交错上料,实现对磁钢(条状)和隔片的交替上料、喷码打标、检测挑选然后充磁的自动化生产,大大减少了人工操作,简化了操作过程,提 高了产品的加工效率和质量,保证产品加工的一致性,进而保证产品的合格率;将喷码工位、检测工位、废料工位和收料工位呈t型设置,结构设计合理,充分利用空间,大大缩小生产线的占地面积,降低占地成本;检测工位位于t型交界点,设置光学检测装置,精准的分辨出不良品,并采用系统的逻辑单元来计算与控制,使得工作更加可靠,有效,根据光学检测装置判断是否合格,合格则启闭开关打开滑动通道,磁钢下滑,进入收料工位进行充磁,不合格,则启闭开关不打开滑动通道,磁钢停留于检测工位,然后当物料转移装置推动上料工位的磁钢进入喷码工位时,喷码工位的磁钢与检测工位的磁钢一一抵接,将停留于检测工位上不合格的磁钢从废料工位推出。

7.本实用新型进一步设置:所述磁钢上料机构包括倾斜下料架和材料框,所述上料工位设置于倾斜下料架一侧,所述倾斜下料架还包括安装部和下料通道,所述下料通道设置于所述上料工位与所述安装部之间,所述材料框设置于所述安装部上,所述材料框对应所述下料通道的一侧设置有下料口,所述下料通道与上料工位之间设置有倾斜挡壁,所述

下料通道与上料工位之间设置有用于将单一磁钢移入上料工位的移动机构。

8.通过采用上述技术方案,所述材料框用于装磁钢,当材料框设置于倾斜下料架上时,磁钢从下料口滑出进入下料通道,由于下料口高度限制,磁钢受倾斜挡壁阻挡,一一排列于下料通道内,然后通过移动组件将磁钢移动至上料工位,通过倾斜重力使磁钢按照顺序自动排布,无需人力一一整理,同时结构简单且效率高,无需设置机械手,成本较低。

9.本实用新型进一步设置:所述下料通道与上料工位之间设置有待料工位,所述待料工位设置于活动架上,所述移动组件设置于活动架下方并带动活动架上下滑动,所述活动架上端面倾斜设置。

10.通过采用上述技术方案,下料通道的底端与待料工位相连,即下料通道最前端的磁钢位于待料工位上,然后移动组件带动活动架向上滑动超过倾斜挡壁,由于活动架上端面倾斜设置,待料工位上的磁钢沿活动架上端面滑动至上料工位内,结构简单,操作方便;当完成传输后,活动架下移复位,活动架上端面低于下料通道的前端,下料通道最前端的磁钢滑至待料工位内,等待下一步操作,全程自动化操作,减少由人工刷固定孔穴板上料,可以节省人工2人,降低人工成本,同时上料精准、稳定,效率高,不易漏放。

11.本实用新型进一步设置:所述垫片上料机构包括用于传输垫片的传输架,所述传输架上设置有夹取组件、升降组件和移动组件,所述升降组件滑动设置于所述移动组件上,所述夹取组件设置于安装板上,所述安装板与所述升降组件相连接,所述移动组件包括导轨、传送带和伺服电机,所述伺服电机通过传送带带动升降组件沿导轨滑动。

12.通过采用上述技术方案,磁钢与垫片交替叠加移送,通过这样的机构可以实现自动加隔片,而不用进行手工去加,大大减少人工,采用伺服电机,保持传送速度一致,使得夹取传输更加精准,使得垫片精准落入上料工位,操作简单,失误率低。

13.本实用新型进一步设置:所述物料转移装置包括伸缩推杆和驱动组件,所述伸缩推杆一端设置于上料工位一侧,另一端与所述驱动组件相连。

14.通过采用上述技术方案,当完成磁钢与垫片的上料后,驱动组件驱动伸缩推杆将磁条(磁钢与垫片的合称,以下简称磁条)推入喷码工位内,操作简单,方便,效率高。

15.本实用新型进一步设置:所述检测工位设置于机箱内,所述喷码工位设置于过渡通道内,所述过渡通道设置于所述机箱对应所述上料工位的一侧,所述过渡通道内顶壁设置有感应器与打标机,所述过渡通道宽度与磁条相适配。

16.通过采用上述技术方案,当感应器感应磁条到达指定位置时(此时上料工位上料中,喷码工位的磁条停止运动),打标机于磁条上进行喷码,相较于现有技术中传输带行进喷码,易导致喷码产生误喷,漏喷,喷糊等多种不良情况,本实用新型技术方案,喷码字体图案清晰可靠,喷码位置精准统一。

17.本实用新型进一步设置:所述启闭开关包括与滑动通道垂直设置的滑槽、设置于检测工位下方的滑动挡板和驱动所述滑动挡板沿滑槽滑动的驱动组件,所述驱动组件与所述光学检测装置电连接。

18.通过采用上述技术方案,设置滑槽,滑动挡板沿滑槽移动,更加稳定,同时滑槽方向与检测工位方向垂直,滑动挡板滑动启闭不易使磁条偏移,使得磁条能准确落入滑动通道。

19.本实用新型进一步设置:所述滑动通道内设置有阻尼收料器。

20.通过采用上述技术方案,于滑动通道内设置阻尼收料器,可以防止充磁过程使磁条因磁化而飞离收料工位。

21.本实用新型进一步设置:所述收料工位外周设置有充磁磁场。

22.通过采用上述技术方案,易于堆叠收纳磁条进行充磁。

23.本实用新型进一步设置:所述废料工位设置有出料口,所述出料口与收集框之间通过下料滑槽相连接。

24.通过采用上述技术方案,当光学检测装置判断不合格,则启闭开关不打开滑动通道,磁钢停留于检测工位,然后当物料转移装置推动上料工位的磁钢进入喷码工位时,喷码工位的磁钢与检测工位的磁钢一一抵接,将停留于检测工位上不合格的磁钢从出料口推出,沿下料滑槽下滑至收集框内,设置收集框便于回收资源。

25.下面结合附图及实施例描述本实用新型具体实施方式。

附图说明

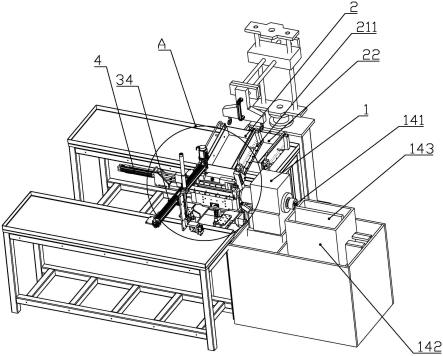

26.图1为本实用新型实施例结构立体图;

27.图2为图1的a部结构放大图;

28.图3为本实用新型实施例结构俯视图;

29.图4为本实用新型实施例局部结构立体图;

30.图5为本实用新型实施例局部结构后视图;

31.附图标记:1.机箱, 11.上料工位,111.倾斜挡壁,12.喷码工位,121.感应器,122.打标机,13.检测工位,14.废料工位,141.出料口,142.收集框,143.下料滑槽,15.收料工位,16.滑动通道,161.阻尼收料器,17.待料工位,18.过渡通道,2.磁钢上料机构,21.倾斜下料架,211.安装部,212.下料通道,22.材料框,221.下料口,3.垫片上料机构,31.传输架,32.夹取组件,33.升降组件,34.移动组件,341.导轨,342.传送带,343.伺服电机,35.安装板,4.物料转移装置,41.伸缩推杆,42.驱动组件,5.光学检测装置,6.启闭开关,61.滑槽,62.滑动挡板,63.驱动组件,7.充磁装置,8.移动机构,81.活动架。

具体实施方式

32.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以个据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

33.参见附图1-5,本实施例公开的一种磁钢智能加工自动生产线,包括依次设置的上料工位11、喷码工位12、检测工位13和废料工位14,所述检测工位13下方设置有收料工位15,所述上料工位11两侧分别设置有磁钢上料机构2和垫片上料机构3,所述喷码工位12设置于所述上料工位11一端,所述上料工位11相对所述喷码工位12的另一端设置有用于推动磁钢进入喷码工位12的物料转移装置4,所述检测工位13两端分别与喷码工位12、废料工位14相连通,所述检测工位13上方设置有光学检测装置5,所述检测工位13与收料工位15之间设置有滑动通道16,所述检测工位13下方设置有用于启闭滑动通道16的启闭开关6,启闭开关6与光学检测装置5电连接,所述收料工位15设置充磁装置7。

34.本实施例进一步设置:所述磁钢上料机构2包括倾斜下料架21和材料框22,所述上

料工位11设置于倾斜下料架21一侧,所述倾斜下料架21还包括安装部211和下料通道212,所述下料通道212设置于所述上料工位11与所述安装部211之间,所述材料框22设置于所述安装部211上,所述材料框22对应所述下料通道212的一侧设置有下料口221,所述下料通道212与上料工位11之间设置有倾斜挡壁111,所述下料通道212与上料工位11之间设置有用于将单一磁钢移入上料工位11的移动机构8。

35.本实施例进一步设置:所述下料通道212与上料工位11之间设置有待料工位17,所述待料工位17设置于活动架81上,所述移动组件34设置于活动架81下方并带动活动架81上下滑动,所述活动架81上端面倾斜设置。

36.本实施例进一步设置:所述垫片上料机构3包括用于传输垫片的传输架31,所述传输架31上设置有夹取组件32、升降组件33和移动组件34,所述升降组件33滑动设置于所述移动组件34上,所述夹取组件32设置于安装板35上,所述安装板35与所述升降组件33相连接,所述移动组件34包括导轨341、传送带342和伺服电机343,所述伺服电机343通过传送带342带动升降组件33沿导轨341滑动。

37.本实施例进一步设置:所述物料转移装置4包括伸缩推杆41和驱动组件63,所述伸缩推杆41一端设置于上料工位11一侧,另一端与所述驱动组件63相连。

38.本实施例进一步设置:所述检测工位13设置于机箱1内,所述喷码工位12设置于过渡通道18内,所述过渡通道18设置于所述机箱1对应所述上料工位11的一侧,所述过渡通道18内顶壁设置有感应器121与打标机122,所述过渡通道18宽度与磁条相适配。

39.本实施例进一步设置:所述启闭开关6包括与滑动通道16垂直设置的滑槽61、设置于检测工位13下方的滑动挡板62和驱动所述滑动挡板62沿滑槽61滑动的驱动组件63,所述驱动组件63与所述光学检测装置5电连接。

40.本实施例进一步设置:所述滑动通道16内设置有阻尼收料器161。

41.本实施例进一步设置:所述收料工位15外周设置有充磁磁场。

42.本实施例进一步设置:所述废料工位14设置有出料口141,所述出料口141与收集框142之间通过下料滑槽143相连接。

43.上述的“之间”并不仅仅指方位、位置之间,还包括指不同零件的相互作用之间的意思,上述的“上、下”只是相对描述,便于描述和理解,不排除使用其它可能性。

44.尽管本文较多地使用了机箱1,上料工位11,倾斜挡壁111,喷码工位12,感应器121,打标机122,检测工位13,废料工位14,出料口141,收集框142,下料滑槽143,收料工位15,滑动通道16,阻尼收料器161,待料工位17,过渡通道18,磁钢上料机构2,倾斜下料架21,安装部211,下料通道212,材料框22,下料口221,垫片上料机构3,传输架31,夹取组件32,升降组件33,移动组件34,导轨341,传送带342,伺服电机343,安装板35,物料转移装置4,伸缩推杆41,驱动组件63,光学检测装置5,启闭开关6,滑槽61,滑动挡板62,驱动组件63,充磁装置7,移动机构8,活动架81等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1