一种医疗检测卡自动包装入袋设备的制作方法

1.本实用新型属于自动化包装技术领域,特别是涉及一种医疗检测卡自动包装入袋设备。

背景技术:

2.铝箔较常用作包装材料,被铝箔袋包装的物品与外界环境隔绝,从而使包装物受到完好的保护,现有检测卡一般通过铝箔袋进行包装,在铝箔袋包装过程中,需要对产品进行上料,将成叠的铝箔袋一个个分离取出,再将铝箔袋打开后将产品放入,传统的检测卡的包装大多数采用人工完成多种操作,对人工依赖性大,造成检测卡包装的生产效率低。检测卡对卫生要求较高,会由于受到污染影响其正常使用功能,导致检测结果错误,而人工操作不稳定性高,使的产品的质量得不到保障。现有技术中也有采用自动化设备实现包装的,但整体包装设备空间占用大,结构冗杂,且包装效率仍不够理想;检测卡在入袋时常常出现卡袋现象,检测卡不能顺利的、或准确的进入包装袋内,导致包装效率低下且包装质量差。

3.因此,需要研发一款医疗检测卡自动包装入袋设备来解决上述问题。

技术实现要素:

4.本实用新型的主要目的在于提供一种医疗检测卡自动包装入袋设备,保障了检测卡的自动顺利包装入袋,提高了包装效率和包装质量,整体结构空间占用小,节省了空间。

5.本实用新型通过如下技术方案实现上述目的:一种医疗检测卡自动包装入袋设备,其包括平行相邻设置的检测卡输送线与包装袋输送线、设置在所述包装袋输送线旁的包装袋供料单元与包装袋搬运单元、设置在所述检测卡输送线和所述包装袋输送线上的入袋工位、在所述入袋工位处将包装袋打开的开袋单元以及将检测卡横向推入到所述包装袋输送线上的包装袋中的推料入袋单元;所述检测卡输送线对应于所述入袋工位上方设置有导向限位单元;所述包装袋输送线上位于所述入袋工位处设置有将袋口朝两侧撑开的撑袋单元。

6.进一步的,所述检测卡输送线的输送带上均匀设置有若干连续排列的检测卡收纳槽;所述包装袋输送线的输送带上均匀设置有若干连续排列的包装袋收纳槽。

7.进一步的,所述检测卡收纳槽靠近所述包装袋输送线的一侧为开放结构,且所述检测卡输送线的侧挡板上对应于所述入袋工位区段设置有供检测卡通过的避让缺口。

8.进一步的,所述检测卡收纳槽中设置有隔板将其分隔成两个收纳槽,一个收纳槽用于盛放检测卡,另一个收纳槽用于盛放干燥剂。

9.进一步的,所述导向限位单元包括第一气缸、受所述第一气缸驱动进行上下运动的上限位板、设置在所述上限位板前端下表面的隔离板,所述上限位板整体覆盖遮挡在所述入袋工位处的所述检测卡收纳槽上方。

10.进一步的,所述撑袋单元包括相对固定设置在所述避让缺口两侧的安装座、竖向旋转设置在所述安装座内的旋转轴、固定在所述安装座上部且驱动所述旋转轴旋转的旋转

气缸、固定在所述旋转轴底部的撑袋弹片。

11.进一步的,所述推料入袋单元包括第一电机、受所述第一电机驱动垂直于所述检测卡输送线输送方向运动的推料板。

12.进一步的,所述包装袋供料单元包括第二气缸、受所述第二气缸驱动进行水平移动的第一支撑板、固定设置在所述第一支撑板上的至少两个料仓、设置在所述第二气缸的一个行程位置上的供料工位,所述供料工位处设置有将所述料仓中的堆叠状包装袋向上顶升的顶升机构,所述供料工位处位于料仓的上方设置有在所述包装袋搬运单元吸取包装袋时对其吹气进行分料的吹气机构、以及检测包装袋规格的ccd相机。

13.进一步的,所述包装袋输送线一旁位于所述入袋工位的下游还依次设置有检测单元和包装袋封口单元。

14.进一步的,所述检测单元用于检测包装袋内是否有产品缺失,且包括第六气缸、受所述第六气缸驱动进行上下运动的检测压板、感应所述检测压板下压高度的第一传感器与第二传感器。

15.与现有技术相比,本实用新型一种医疗检测卡自动包装入袋设备的有益效果在于:通过设置两条平行相邻的输送线分别实现检测卡与包装袋的自动上料输送,然后在两条输送线的共同重叠区段设置入袋工位,采用横向推送的方式实现物料的入袋操作,整体结构简单,空间占用小;且通过设置导向限位单元保障了产品推送入袋过程中不会脱离收纳槽,配合包装袋袋口处设置的撑袋单元,保障了物料能够顺利的被推入包装袋内,保障了入袋动作的顺利可靠的进行;撑袋单元采用旋转轴摆动形式实现撑袋,实现了在狭窄空间内的撑袋动作;大大提高了包装效率也提高了包装质量。

附图说明

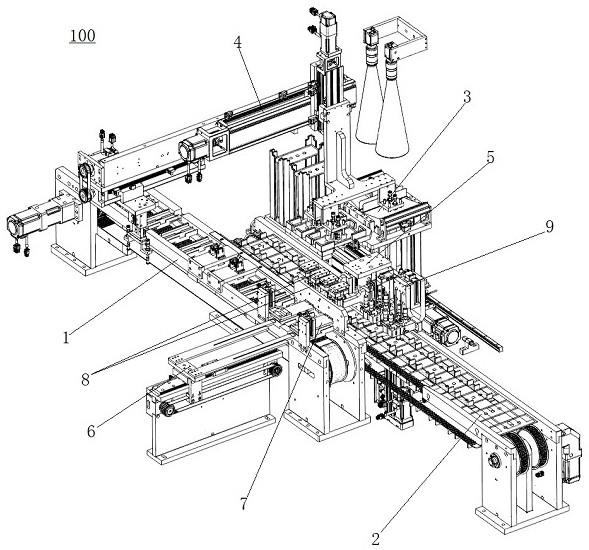

16.图1为本实用新型实施例的立体结构示意图;

17.图2为本实用新型实施例的俯视结构示意图;

18.图3为本实用新型实施例中检测卡输送线的结构示意图;

19.图4为本实用新型实施例中推料入袋单元、导向限位单元与撑袋单元的结构示意图;

20.图5为本实用新型实施例中推料入袋单元、导向限位单元与撑袋单元的另一角度结构示意图;

21.图6为本实用新型实施例中包装袋供料单元与包装袋搬运单元的结构示意图;

22.图7为本实用新型实施例中开袋单元与检测单元的结构示意图;

23.图中数字表示:

24.100-医疗检测卡自动包装入袋设备;

25.1-检测卡输送线,11-检测卡收纳槽;

26.2-包装袋输送线,21-包装袋收纳槽;

27.3-包装袋供料单元,31-第二气缸,32-第一支撑板,33-料仓,34-顶升机构,35-吹气机构,36

ꢀ‑ꢀ

ccd相机,37-包装袋二次定位平台;

28.4-包装袋搬运单元,41-第二电机,42-第二支撑板,43-第三电机,44-第三支撑板,45-吸嘴模组;

29.5-开袋单元,51-第三电机,52-第四支撑板,53-第三气缸,54-第五支撑板,55-第四气缸,56-上开袋吸嘴,57-第五气缸,58-下开袋吸嘴;

30.6-推料入袋单元,61-第一电机,62-推料板;

31.7-导向限位单元,71-第一气缸,72-上限位板,73-隔离板;

32.8-撑袋单元,81-安装座,82-旋转轴,83-旋转气缸,84-撑袋弹片;

33.9-检测单元,91-第六气缸,92-检测压板,93-第一传感器,94-第二传感器。

具体实施方式

34.实施例:

35.请参照图1-图7,本实施例为一种医疗检测卡自动包装入袋设备100,其包括平行相邻设置的检测卡输送线1与包装袋输送线2、设置在包装袋输送线2旁的包装袋供料单元3、将包装袋供料单元3中的包装袋一一吸取搬运到包装袋输送线2上的包装袋搬运单元4、设置在检测卡输送线1和包装袋输送线2上的入袋工位(图中未标示)、在所述入袋工位处将包装袋打开的开袋单元5、在所述入袋工位处将检测卡输送线1上的检测卡横向推入到包装袋输送线2上的包装袋中的推料入袋单元6。

36.本实施例中,检测卡输送线1与包装袋输送线2平行相邻设置,使得检测卡能够以横向推送的方式从检测卡输送线1上转移到包装袋输送线2上的包装袋中,同时实现入袋。此处的“横向”是相对于输送线的输送方向而言的,检测卡输送线1与包装袋输送线2的输送方向是“纵向”,则检测卡被

ꢀ“

横向”推入到包装袋中。

37.本实施例中,检测卡输送线1的输送带上均匀设置有若干连续排列的检测卡收纳槽11。包装袋输送线2的输送带上均匀设置有若干连续排列的包装袋收纳槽21。相邻检测卡收纳槽11之间的间距与相邻包装袋收纳槽21之间的间距相等。检测卡收纳槽11靠近包装袋输送线2的一侧为开放结构,且检测卡输送线1的侧挡板上对应于所述入袋工位区段设置有供检测卡通过的避让缺口(图中未标示)。

38.检测卡输送线1对应于所述入袋工位上方设置有导向限位单元7。由于本实施例中,检测卡收纳槽11中设置有隔板将其分隔成两个收纳槽,一个收纳槽用于盛放检测卡,另一个收纳槽用于盛放干燥剂,两个物料在入袋时需要同时入袋。而物料在进入到包装袋内时需要经过检测卡输送线1的侧挡板和包装袋输送线2的侧挡板,但检测卡收纳槽11中的隔板仅延伸至检测卡收纳槽11的一端,两个输送线的侧挡板区段并没有隔板进行隔离导向,两个物料在推送入袋路途中经过该段区域时存在干涉的风险;且在推送入袋过程中,物料有可能会被推送翘起,脱离检测卡收纳槽11,造成无法顺利入袋,因此,本实施例通过导向限位单元7来解决上述技术问题。具体的,导向限位单元7包括第一气缸71、受第一气缸71驱动进行上下运动的上限位板72、设置在上限位板72前端下表面的隔离板73,上限位板72整体覆盖遮挡在所述入袋工位处的检测卡收纳槽11上方。

39.为了保障检测卡能够顺利的进入到包装袋中,包装袋输送线2上位于所述入袋工位处设置有将袋口朝两侧撑开的撑袋单元8。由于包装袋开袋是通过上下两侧吸盘将包装袋主体打开,但在物料进入包装袋时,袋口的形状却是不规则的形似椭圆形结构,物料在入袋时其倒角位置容易被袋口阻挡住而导致入袋失败,甚至损坏包装袋。因此,本实施例通过设置撑袋单元8来解决上述技术问题。具体的,撑袋单元8包括相对固定设置在所述避让缺

口两侧的安装座81、竖向旋转设置在安装座81内的旋转轴82、固定在安装座81上部且驱动旋转轴82旋转的旋转气缸83、固定在旋转轴82底部的撑袋弹片84。一方面,两个撑袋弹片84随着旋转轴82的旋转运动实现开门或关门动作,构成所述避让缺口处的物料进出控制结构;另一方面,两个撑袋弹片84通过旋转轴82旋转摆动,配合开单单元5在开袋过程中撑住袋口两边,使得袋口扩张后能够保障物料能够顺利的进入,不会对物料进行阻挡。本实施例中的撑袋单元8,结构简单,空间占用小节省空间,且保障了物料的顺利入袋。

40.推料入袋单元6包括第一电机61、受第一电机61驱动垂直于检测卡输送线1输送方向运动的推料板62。推料板62上设置有第一推板与第二推板,第一推板与第二推板分别与检测卡收纳槽11中的两个收纳槽一一对应,分别将检测卡和干燥剂推入包装袋。本实施例中,同时实现两个检测卡的包装入袋操作,因此,推料板62设置有两个,且导向限位单元7和撑袋单元8对应设置有两组,在其他实施例中,也可以根据需求设置一组或三组、或更多组。

41.包装袋供料单元3包括第二气缸31、受第二气缸31驱动进行水平移动的第一支撑板32、固定设置在第一支撑板32上的至少两个料仓33、设置在第二气缸31的一个行程位置上的供料工位,所述供料工位处设置有将料仓33中的堆叠状包装袋向上顶升的顶升机构34,所述供料工位处位于料仓33的上方设置有在包装袋搬运单元4吸取包装袋时对其吹气进行分料的吹气机构35、以及检测包装袋规格的ccd相机36。通过两个料仓33可以实现双工位连续供料。顶升机构34用于将料仓33中的包装袋提升至设定高度,方便包装袋搬运单元4吸取包装袋。包装袋搬运单元4在吸取包装袋后,为了防止包装袋由于静电出现连料现象,因此,在吸取包装袋后会移动至设定高度,通过吹气机构35吹气将下面多余的包装袋吹落掉回至料仓33中。为了提高物料入袋的顺畅,包装袋供料单元3还包括包装袋二次定位平台37,通过包装袋二次定位平台37对包装袋进行精准的二次定位,保障包装袋在包装袋收纳槽21中的位置,进而保障后续检测卡能够精准的入袋。

42.包装袋搬运单元4包括第二电机41、受第二电机41驱动进行前后移动的第二支撑板42、固定在第二支撑板42上的第三电机43、受第三电机43驱动进行上下运动的第三支撑板44、固定在第三支撑板44上的若干吸嘴模组45。

43.开袋单元5包括第三电机51、受第三电机41驱动进行左右移动的第四支撑板52、固定在第四支撑板52上的上开袋组件与下开袋组件,所述上开袋组件包括第三气缸53、受第三气缸53驱动进行上下运动的第五支撑板54、固定在第五支撑板54上的第四气缸55、受第四气缸55驱动进行上下运动的上开袋吸嘴56。所述下开袋组件包括第五气缸57、受第五气缸57驱动进行上下运动的下开袋吸嘴58。上开袋吸嘴56与下开袋吸嘴58上下相对设置。

44.包装袋输送线2一旁位于所述入袋工位的下游还依次设置有检测单元9和包装袋封口单元(图中未标示)。包装袋封口单元属于现有模块,本实施例不再赘述其结构。检测单元9用于检测包装袋内是否有产品缺失,具体的,检测单元9包括第六气缸91、受第六气缸91驱动进行上下运动的检测压板92、感应检测压板92下压高度的第一传感器93与第二传感器94,当第一传感器93检测到信号而第二传感器94未检测到信号,则判定为正常,当第一传感器93和第二传感器94均未检测到信号或两者均检测到信号,则判定为ng,需要在后续将其剔除。检测压板92设置有两个,对应的传感器也设置有两对,一个检测压板92用于检测检测卡,另一个检测压板92用于检测同一个包装袋内的干燥剂。

45.本实施例为一种医疗检测卡自动包装入袋设备100的工作原理为:检测卡和干燥

剂两个为一组分别摆放在同一个检测卡收纳槽11的两个收纳槽里,随着检测卡输送线1输送至所述入袋工位处,同时,包装袋通过包装袋搬运单元4从包装袋供料单元3一个一个的吸取出来并经过包装袋二次定位平台37后放置到包装袋输送线2上,然后输送至所述入袋工位处;在所述入袋工位处,开袋单元5从上下两侧将包装袋打开,同时,撑袋单元8通过旋转运动将包装袋袋口撑开,上限位板72向下运动限定检测卡收纳槽11的上方高度,推料入袋单元6中的推料板62伸出,将检测卡和干燥剂同步推入到包装袋中完成入袋;然后上限位板72、推料板62、撑袋弹片84以及开袋单元5各自退位,装有物料的包装袋继续随着包装袋输送线2移动,当经过检测单元9时,通过检测单元9检测包装袋内是否有正确的装入产品;然后在封口位置处通过包装袋封口单元实现封口包装,完成自动包装。

46.本实施例为一种医疗检测卡自动包装入袋设备100,通过设置两条平行相邻的输送线分别实现检测卡与包装袋的自动上料输送,然后在两条输送线的共同重叠区段设置入袋工位,采用横向推送的方式实现物料的入袋操作,整体结构简单,空间占用小;且通过设置导向限位单元保障了产品推送入袋过程中不会脱离收纳槽,配合包装袋袋口处设置的撑袋单元,保障了物料能够顺利的被推入包装袋内,保障了入袋动作的顺利可靠的进行;撑袋单元采用旋转轴摆动形式实现撑袋,实现了在狭窄空间内的撑袋动作;大大提高了包装效率也提高了包装质量。

47.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1