顶升旋转装置的制作方法

1.本实用新型涉及自动化生产线设备领域,尤其是一种顶升旋转装置。

背景技术:

2.目前自动化生产线已经广场运用于各个行业中,大大地提高了产品的生产效率。自动化小车在自动化生产线上运转于各个工位之间,将产品从一个工位转移至另一个工位,由于不同工位高度和角度不尽相同,所以需要自动化小车同时实现顶升和偏转工作,将自动化小车中的顶升板抬高和转动,来匹配不同高度的工位;

3.以往使用的顶升方式为滚珠丝杠机构,为了保证顶升板的平衡,需要三根丝杆同时作用,结构复杂且占用空间大,而旋转方式是通过皮带传动实现的,整个顶升旋转机构的体积大,运动复杂,不仅成本较高,还无法适用于小型空间。

4.所以亟需一种体积小、结构简单、适用于小型空间的顶升旋转装置来解决上述技术问题。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型提供一种顶升旋转装置,体积小能耗低,结构简单,且适用于小型空间。本实用新型采用的技术方案是:

6.一种顶升旋转装置,用于自动化小车中顶升板的旋转和升降,包括导向板,所述导向板的两侧分别设置有顶升油缸和固定板,所述顶升油缸的输出端贯穿导向板并连接固定板,所述顶升油缸用于驱动固定板的直线运动;

7.所述固定板的两侧分别设置有驱动电机和第一齿轮,所述驱动电机与顶升油缸同侧布置,所述驱动电机的输出端贯穿固定板并连接第一齿轮,所述驱动电机用于驱动第一齿轮旋转;

8.所述固定板一侧设置有第二齿轮,所述第一齿轮与第二齿轮齿轮啮合,所述第二齿轮能够在固定板上转动,所述第二齿轮用于连接支撑部件,所述第二齿轮能够传递第一齿轮的旋转动力。

9.进一步地,所述顶升油缸的数量至少为两个,至少两个所述顶升油缸连接于导向板以提高顶升过程中固定板的运动稳定性。

10.进一步地,所述导向板上设置有第一定位孔,所述顶升油缸的输出端贯穿于第一定位孔。

11.进一步地,所述固定板上设有第二定位孔,所述顶升油缸的输出端通过第二定位孔与固定板相连接,所述第二定位孔与第一定位孔位置对应。

12.进一步地,所述顶升油缸为油路内循环的液压油缸。

13.进一步地,所述第二齿轮上设有第一轴孔,所述固定板上设有第二轴孔,所述导向板上设有第三轴孔,所述第一轴孔、第二轴孔和第三轴孔的直径相同,所述第一轴孔、第二轴孔和第三轴孔用于安装定位轴,第二齿轮通过定位轴转动连接固定板和导向板。

14.进一步地,所述导向板上设有多个第一安装孔,所述固定板上设有多个第二安装孔,所述第一安装孔和第二安装孔位置对应,所述第一安装孔和第二安装孔用于安装第一固定螺栓,所述第一固定螺栓依次旋入第二安装孔和第一安装孔内实现固定板和导向板的连接。

15.进一步地,所述固定板上设有多个第三安装孔,所述驱动电机上设有多个第四安装孔,所述第三安装孔和第四安装孔位置对应,所述第三安装孔和第四安装孔用于安装第二固定螺栓,所述第二固定螺栓依次旋入第三安装孔和第四安装孔内实现固定板和驱动电机的连接。

16.本实用新型的优点:

17.本技术采用顶升油缸驱动固定板升降,带动驱动电机、第一齿轮和第二齿轮同步升降,并利用驱动电机驱动第一齿轮转动,经第一齿轮和第二齿轮的啮合作用将动力传递给第二齿轮,最后由第二齿轮将动力输出至支撑部件,实现顶升和旋转功能的组合使用,代替原有的滚珠丝杠与皮带传动,减小占用空间,结构简单紧凑,且运动过程简单稳定;

18.采用油路内循环的液压油缸省略油路铺设,进一步简化结构。

附图说明

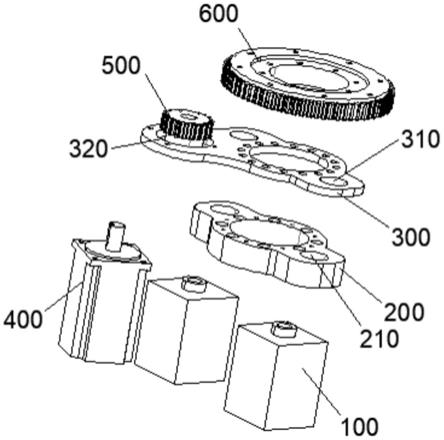

19.图1为本实用新型的爆炸图。

20.图2为本实用新型的装配图。

21.图中:100-顶升油缸,200-导向板,300-固定板,400-驱动电机,500-第一齿轮,600-第二齿轮,210-第一定位孔,310-第二定位孔,320-第三定位孔。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

23.请参阅附图1-2,本实用新型提供一种顶升旋转装置,用于自动化小车中顶升板的旋转和升降,包括导向板200,所述导向板200的两侧分别设置有顶升油缸100和固定板300,所述顶升油缸100的输出端贯穿导向板200并连接固定板300,所述顶升油缸100用于驱动固定板300的直线运动;导向板200起支撑顶升油缸100和限制顶升油缸100的输出端运动方向的目的,采用顶面支撑,支撑面与重力方向垂直,代替原有的侧面支撑,支撑更稳定;顶升油缸100连接自动化小车的控制系统,对顶升油缸100的工作进行自动化控制。

24.所述固定板300的两侧分别设置有驱动电机400和第一齿轮500,所述驱动电机400与顶升油缸100同侧布置,所述驱动电机400的输出端贯穿固定板300并连接第一齿轮500,所述驱动电机400用于驱动第一齿轮500旋转;驱动电机400连接自动化小车的控制系统,对驱动电机400的工作进行自动化控制。

25.所述固定板300一侧设置有第二齿轮600,所述第一齿轮500与第二齿轮600齿轮啮合,所述第二齿轮600能够在固定板300上转动,所述第二齿轮600用于连接支撑部件,所述第二齿轮600能够传递第一齿轮500的旋转动力;本技术中支撑部件为自动化小车中的顶升板,顶升板用于承载工件。

26.本技术的具体工作过程为:顶升油缸100驱动固定板300升降,驱动电机400、第一齿轮500和第二齿轮600随固定板300同步升降,驱动电机400驱动第一齿轮500转动,第二齿轮600在第一齿轮500的带动下转动,最终实现与第二齿轮600相连接的顶升板的转动。

27.在本技术中,所述顶升油缸100的数量至少为两个,至少两个所述顶升油缸100连接于导向板200以提高顶升过程中固定板300的运动稳定性。

28.为了限制顶升油缸100输出端的运动轨迹,方便顶升油缸100输出端的动力输出,所述导向板200上设置有第一定位孔210,所述顶升油缸100的输出端贯穿于第一定位孔210。

29.为了实现顶升油缸100连接固定板300以驱动固定板300升降,所述固定板300上设有第二定位孔310,所述顶升油缸100的输出端通过第二定位孔310与固定板300相连接,所述第二定位孔310与第一定位孔201位置对应。

30.在一些实施例中,所述顶升油缸100为油路内循环的液压油缸;油路内循环的液压油缸不需要外部铺设油路,减少占用空间和管路的使用,更加适用于小型空间。

31.为了方便第二齿轮600与固定板300转动连接,所述第二齿轮600上设有第一轴孔,所述固定板300上设有第二轴孔,所述导向板200上设有第三轴孔,所述第一轴孔、第二轴孔和第三轴孔的直径相同,所述第一轴孔、第二轴孔和第三轴孔用于安装定位轴,第二齿轮600通过定位轴转动连接固定板300和导向板200;第二齿轮600转动时,带动定位轴在固定板300上转动,提高第二齿轮600的运动稳定性。

32.为了实现导向板200与固定板300的连接,所述导向板200上设有多个第一安装孔,所述固定板300上设有多个第二安装孔,所述第一安装孔和第二安装孔位置对应,所述第一安装孔和第二安装孔用于安装第一固定螺栓,所述第一固定螺栓依次旋入第二安装孔和第一安装孔内实现固定板300和导向板200的连接。

33.为了实现驱动电机400与固定板300的连接,所述固定板300上设有多个第三安装孔,所述驱动电机400上设有多个第四安装孔,所述第三安装孔和第四安装孔位置对应,所述第三安装孔和第四安装孔用于安装第二固定螺栓,所述第二固定螺栓依次旋入第三安装孔和第四安装孔内实现固定板300和驱动电机400的连接。

34.综上所述,本技术结构紧凑体积小巧,顶升旋转功能实现便捷,适用于小型空间。

35.最后所应说明的是,以上具体实施方式仅用以说明本实用新型的技术方案而非限制,尽管参照实例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的精神和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1