用于大深度ROV收放系统的全自动绞车

用于大深度rov收放系统的全自动绞车

技术领域

1.本实用新型属于海洋工程领域,具体地说是一种用于大深度rov收放系统的全自动绞车,可应用于快速释放和回收大深度rov和自动整齐排缆。

背景技术:

2.随着国家海洋战略的颁布和实施,对深海探测和作业载体的相关研究也更加受到各研究机构的重视。传统的rov(遥控无人潜水器)收放系统绞车在面临大深度工况下无法满足要求,在rov大深度作业和回收时需要长时间手动控制收放以及易发生排缆跃层、夹缆“卡死”等缺点。

技术实现要素:

3.为了解决传统rov收放和回收时存在的上述问题,本实用新型的目的在于提供一种用于大深度rov收放系统的全自动绞车。该全自动绞车结构紧凑、性能稳定可靠、成本低,在长时间运行下可以自动运行且整齐排缆。

4.本实用新型的目的是通过以下技术方案来实现的:

5.本实用新型包括绞车框架、绞车驱动马达及卷筒,其中卷筒转动安装于绞车框架上,任意一端与绞车驱动马达的输出端相连,所述绞车驱动马达驱动卷筒正转或反转;还包括排缆器、左限位目标、左限位传感器、右限位传感器及右限位目标,所述排缆器包括丝杠驱动马达、单向丝杠及滑架,所述单向丝杠转动安装于绞车框架上,任意一端连接有丝杠驱动马达,所述滑架内部安装有与单向丝杠螺纹连接的螺母,所述丝杠驱动马达驱动单向丝杠旋转,通过与所述滑架形成的螺旋副实现滑架沿单向丝杠左右往复运动;所述滑架上分别安装有左限位传感器及右限位传感器,所述滑架的运动轨迹上分别设有固定在绞车框架上的左限位目标、右限位目标;所述滑架上分别安装有可向外侧转动且复位的右摆杆、左摆杆,所述右摆杆的底部固接有随右摆杆转动的右偏角检测目标,所述左摆杆的底部固接有随左摆杆转动的左偏角检测目标,所述右摆杆外侧的滑架上分别安装有右前偏角检测传感器及右后偏角检测传感器,所述左摆杆外侧的滑架上分别安装有左前偏角检测传感器及左后偏角检测传感器。

6.其中:所述右摆杆及左摆杆的一端分别与固接在滑架上的心轴转动连接、绕所述心轴在水平面转动,所述心轴内部设有与右摆杆或左摆杆相连的扭簧,所述右摆杆及左摆杆通过各自连接的扭簧复位,脐带缆的一端缠绕在所述卷筒上,另一端由所述右摆杆及左摆杆的另一端之间穿过,所述右摆杆及左摆杆的另一侧分别与脐带缆转动接触。

7.所述右摆杆与左摆杆安装于滑架的顶端,且以所述滑架顶端的中线为基准镜像设置;所述右前偏角检测传感器、右后偏角检测传感器、左前偏角检测传感器及左后偏角检测传感器均安装于滑架的顶端,且所述右前偏角检测传感器、右后偏角检测传感器与左前偏角检测传感器、左后偏角检测传感器以滑架顶端的中线为基准镜像设置。

8.所述滑架上位于右摆杆和左摆杆进缆的一侧对称设有两个导缆辊,所述脐带缆由

两个导缆辊之间穿过后再由右摆杆及左摆杆之间穿过,所述导缆辊与脐带缆转动接触。

9.两个所述导缆辊安装于滑架的顶端,且以所述滑架顶端的中线为基准镜像设置。

10.所述单向丝杠的两端分别通过轴承与轴承座转动连接,两端的所述轴承座均固接于绞车框架上;所述单向丝杠的上方和/或下方设有固定在轴承座上的导杆,所述滑架上安装有与导杆滑动连接的滑套或直线轴承。

11.所述左限位传感器与右限位传感器镜像固接于滑架的下端,所述滑架向左运动至左侧限位位置时,所述左限位传感器检测左限位目标,所述滑架向右运动至右侧限位位置时,所述右限位传感器检测右限位目标。

12.所述左限位传感器、右限位传感器、右前偏角检测传感器、右后偏角检测传感器、左前偏角检测传感器及左后偏角检测传感器分别与控制器相连。

13.还包括单杆和自锁按钮,所述单杆和自锁按钮分别与控制器连接。

14.本实用新型的优点与积极效果为:

15.1.本实用新型在滑架上端分别安装了右前偏角检测传感器、右后偏角检测传感器、左前偏角检测传感器、左后偏角检测传感器,通过逻辑判断丝杠驱动马达进行启停及正反转,驱使滑架在单向丝杠上进行左右滑动,实现排缆器的整齐排缆。

16.2.本实用新型在滑架下端分别安装了左限位传感器和右限位传感器,可通过传感器信号读取滑架工作到极限位置,保护机械结构不受损伤,同时可在绞车工作在自动模式时,使用传感器记录绞车存储脐带缆层数的变化。

17.3.本实用新型既可以在手动模式下运行,还可以在自动模式下工作,本实用新型可以在手动模式通过单杆操作执行至rov入水以后,通过自锁按钮切换到自动模式工作,自动模式下可以节省数小时人工收放脐带缆的时间,并且可以通过判断层数变换维持收放脐带缆的恒速工作,提成工作效率。

18.4.本实用新型在自动模式下高速放缆时,如需退出自动放缆,可随时切换到手动放缆模式,通过复位自锁按钮退出自动模式时,绞车驱动马达会缓慢降速至零,保护整个绞车的机械结构,也可保持脐带缆张力在退出工作模式时在可靠范围内,绞车驱动马达降速完全为零以后,可重新进入手动模式使用单杆进行操作。

附图说明

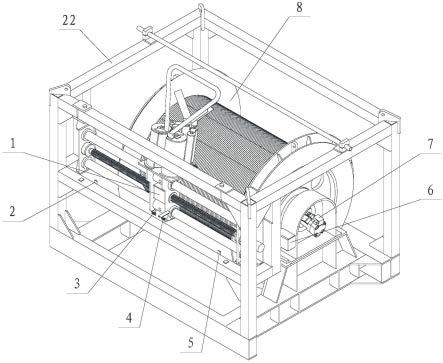

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型的结构主视图;

21.图3为本实用新型滑架移动到右极限位的立体结构示意图;

22.图4为本实用新型滑架移动到左极限位的立体结构示意图;

23.图5为本实用新型单向丝杠及滑架的立体结构示意图;

24.图6为本实用新型滑架的结构主视图;

25.图7为图6中的a—a旋转剖视图;

26.图8为图6中b向的结构示意图;

27.图9为本实用新型控制盒的结构主视图;

28.图10为本实用新型的工作流程图;

29.其中:1为排缆器,2为左限位目标,3为左限位传感器,4为右限位传感器,5为右限

位目标,6为控制箱,7为绞车驱动马达,8为卷筒,9为丝杠驱动马达,10为单向丝杠,11为滑架,12为右前偏角检测传感器,13为右后偏角检测传感器,14为右偏角检测目标,15为右摆杆,16为左前偏角检测传感器,17为左后偏角检测传感器,18为左偏角检测目标,19为左摆杆,20为单杆,21为自锁按钮,22为绞车框架,23为轴承座,24为导杆,25为导缆辊,26为心轴,27为脐带缆。

具体实施方式

30.下面结合附图对本实用新型作进一步详述。

31.如图1~8所示,本实用新型包括排缆器1、左限位目标2、左限位传感器3、右限位传感器4、右限位目标5、绞车驱动马达7、卷筒8及绞车框架22,其中卷筒8转动安装于绞车框架22上,绞车驱动马达7与卷筒8集成一体,绞车驱动马达7固定安装在卷筒8一层的法兰端板上,卷筒8任意一端与绞车驱动马达7的输出端相连,绞车驱动马达7驱动卷筒8启停、转向及变速,实现rov脐带缆27的回收与布放;排缆器1包括丝杠驱动马达9、单向丝杠10及滑架11,单向丝杠10转动安装于绞车框架22上,任意一端连接有丝杠驱动马达9,滑架11内部安装有与单向丝杠10螺纹连接的螺母,丝杠驱动马达9驱动单向丝杠10旋转,通过与滑架11形成的螺旋副实现滑架11沿单向丝杠10左右往复运动;滑架11上分别安装有左限位传感器3及右限位传感器4,滑架11的运动轨迹上分别设有固定在绞车框架22上的左限位目标2、右限位目标5;滑架11上分别安装有可向外侧转动且复位的右摆杆15、左摆杆19,右摆杆15的底部固接有随右摆杆15转动的右偏角检测目标14,左摆杆19的底部固接有随左摆杆19转动的左偏角检测目标18,右摆杆15外侧的滑架11上分别安装有右前偏角检测传感器12及右后偏角检测传感器13,左摆杆19外侧的滑架11上分别安装有左前偏角检测传感器16及左后偏角检测传感器17。

32.本实施例的单向丝杠10的两端分别通过轴承与轴承座23转动连接,两端的轴承座23均固接于绞车框架22上;单向丝杠10的上方和/或下方设有固定在轴承座23上的导杆24,本实施例是在单向丝杠10的上方和下方各设置了一根导杆24,上下两根导杆24及单向丝杠10相互平行,滑架11上安装有与导杆24滑动连接的滑套或直线轴承,滑架11通过单向丝杠10及导杆24支撑。丝杠驱动马达9固定在一端的轴承座23上,通过联轴器与单向丝杠10相连,驱动单向丝杠10的启停与转向,从而带动滑架11运动与换向。

33.本实施例的右摆杆15与左摆杆19安装于滑架11的顶端,且以滑架11顶端的中线为基准镜像设置;右前偏角检测传感器12、右后偏角检测传感器13、左前偏角检测传感器16及左后偏角检测传感器17均安装于滑架11的顶端,且右前偏角检测传感器12、右后偏角检测传感器13与左前偏角检测传感器16、左后偏角检测传感器17以滑架11顶端的中线为基准镜像设置。

34.本实施例的右偏角检测目标14焊接在右摆杆15底部外侧,随右摆杆15运动;左偏角检测目标18焊接在左摆杆19底部外侧,随左摆杆19运动。当右摆杆15位于中位时,右前偏角检测传感器12检测右偏角检测目标14;当右摆杆15外摆至设定极限角度时,右后偏角检测传感器13检测右偏角检测目标14。当左摆杆19位于中位时,左前偏角检测传感器16检测左偏角检测目标18;当左摆杆19外摆至设定极限角度时,左后偏角检测传感器17检测左偏角检测目标18。本实施例的左限位目标2、右限位目标5、右摆杆15、左摆杆19、右偏角检测目

标14及左偏角检测目标18均为不锈钢材质。

35.本实施例右摆杆15及左摆杆19的一端分别与固接在滑架11上的心轴26转动连接、绕心轴26在水平面实现设定角度范围内的转动,每根心轴26内部均设有与右摆杆15或左摆杆19相连的扭簧,右摆杆15及左摆杆19通过各自连接的扭簧复位,脐带缆27的一端缠绕在卷筒8上,另一端由右摆杆15及左摆杆19的另一端之间穿过,右摆杆15及左摆杆19的另一侧分别与脐带缆27转动接触。滑架11上位于右摆杆15和左摆杆19进缆的一侧对称设有两个导缆辊25,两个导缆辊25安装于滑架11的顶端,且以滑架11顶端的中线为基准镜像设置;脐带缆27由两个导缆辊25之间穿过后再由右摆杆15及左摆杆19之间穿过,导缆辊25与脐带缆27转动接触。

36.本实施例的左限位传感器3与右限位传感器4镜像固接于滑架11的下端,左限位目标2和右限位目标5焊接在绞车框架22上,分别位于滑架11运动的左、右限位位置。当滑架11向左运动至左侧限位位置时,左限位传感器3检测左限位目标2;当滑架11向右运动至右侧限位位置时,右限位传感器4检测右限位目标5,可以通过分别检测左限位目标2和右限位目标5对排缆器1进行限位,防止发生结构损伤。

37.如图1~9所示,本实施例的绞车框架22上固接有控制箱6,控制箱6内部分别安装有控制器、单杆20和自锁按钮21,左限位传感器3、右限位传感器4、右前偏角检测传感器12、右后偏角检测传感器13、左前偏角检测传感器16及左后偏角检测传感器17分别与控制器相连,单杆20和自锁按钮21分别与控制器连接。单杆20可以控制绞车驱动马达7的转向与转速,根据单杆20推动方向实现卷筒8的正反向运动,根据单杆20推动角度实现卷筒8的无极变速。

38.本实用新型具有7500m的放缆能力。

39.本实用新型的工作原理为:

40.为满足长时间安全稳定收缆和放缆需求,并且保持脐带缆27可以在卷筒8上整齐排布,在绞车正常工作时,通过绞车驱动马达7为绞车提供动力,通过丝杠驱动马达9为排缆器1的滑动提供动力。滑架11上安装的左限位传感器3、右限位传感器4、右前偏角检测传感器12、右后偏角检测传感器13、左前偏角检测传感器16及左后偏角检测传感器17均为接近开关,左限位传感器3与右限位传感器4分别通过检测左限位目标2、右限位目标5来判断滑架11是否达到极限位置,四个偏角检测传感器通过逻辑判断右摆杆15、左摆杆19的位置来判断排缆器1进行走停工作,保证排缆器1的稳定排缆。

41.控制箱6内装有控制器、单杆20、自锁按钮21等电子器件,可以使用单杆20对绞车进行手动模式操作,也可以配合自锁按钮21切换绞车进入自动模式,如图10所示。当绞车在手动模式下工作时,推动单杆20达到要求后,按下自锁按钮21,绞车开启定速放缆/收揽功能,同时单杆20控制失效,并点亮绞车自动模式按钮指示灯,通过检测脐带缆27在卷筒8上的层数,来闭环控制绞车驱动马达7的角速度,从而卷筒8上的脐带缆可以恒线速度工作,绞车可以全自动模式进行收缆/放缆。当绞车在自动模式下工作时,复位自锁按钮21,绞车缓慢降速为零,降低绞车对脐带缆27的张力冲击,保护绞车机械结构,绞车降速为零以后,熄灭绞车自动模式按钮指示灯,同时开启手动模式,单杆20控制有效。

42.丝杠驱动马达9驱动单向丝杠10旋转,并控制滑架11上左右运动,丝杠驱动马达9的转速与绞车驱动马达7的转速成正比例关系。丝杠驱动马达9可以根据绞车驱动马达7的

转速来匹配控制滑架11的运动速度,实现排缆器的自动整齐排缆。

43.排缆器1可以通过右后偏角检测传感器13和左后偏角检测传感器17判断脐带缆27入缆角的偏向,从而控制滑架11同向运动。排缆器1可以通过右前偏角检测传感器12和左前偏角检测传感器16检测脐带缆27的回中到位,从而控制滑架11停止运动。排缆器1可以通过右前偏角检测传感器12和右后偏角检测传感器13或左前偏角检测传感器16和左后偏角检测传感器17的协同控制,限制脐带缆27入绳角的变化范围,从而实现自动整齐排缆。

44.本实用新型可以通过推动单杆20使绞车驱动马达7达到要求速度后,按下自锁按钮21,松开单杆20实现绞车进行全自动工作,并可通过复位自锁按钮21,绞车驱动马达7会缓慢降速直到速度为零,退出绞车自动模式。绞车进行全自动工作时,可以通过左限位传感器3和右限位传感器4分别检测左限位目标2和右限位目标5来计算当前脐带缆27的层数,从而实现绞车进行定速收放缆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1