一种海上升压站大型预制舱多用途吊耳组合结构的制作方法

1.本实用新型涉及海上升压站领域,具体为一种海上升压站大型预制舱多用途吊耳组合结构。

背景技术:

2.随着海上升压站产品的逐步成熟,降本减重成为未来发展的趋势,借助于陆上变电站的建站模式,模块化预制舱的建站模式正在逐步被引入,由于海上升压站产品要求集成化程度高、界面简单高效,这样就要求模块化的预制舱必然要采用大型预制舱模式来完成,整体的预制舱模块内部含有不同的功能房间;在模块化预制舱模式中,预制舱需要单独工序制作,与主平台、导管架等模块并列进行,最大化节约建站周期,而预制舱在工厂内预制完成后,需要采用陆运或者海运的方式运输到港口海岸,与主平台完成吊装就位,因此在整个转运和吊装过程中,吊耳结构起到决定性作用。

3.现有的预制舱多用途吊耳组合结构,由于在对预制舱进行运输的过程中,会在预制舱上进行辅助固定点的焊接,继而会造成涂层的损坏;同时由于吊耳结构难以拆卸,导致吊耳结构会占用走廊通道,从而影响预制舱的美观性且降低其实用性能。

技术实现要素:

4.基于此,本实用新型的目的是提供一种海上升压站大型预制舱多用途吊耳组合结构,以解决在对预制舱进行运输的过程可能会造成预制舱涂层损坏与吊耳结构难以拆卸易占用走廊通道的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种海上升压站大型预制舱多用途吊耳组合结构,包括型钢,所述型钢的内部设置有吊耳板,所述吊耳板顶部和底部分别通过高强度抗剪螺栓安装有第一加强固定板和第二加强固定板,所述高强度抗剪螺栓的顶端和底端均安装有螺帽,所述型钢的内部一侧分别安装有第一加强筋和第二加强筋,所述吊耳板的外表面一侧连接有吊带,所述吊耳板的背部安装有连接铰链。

6.通过采用上述技术方案,高强度抗剪螺栓可度第一加强固定板和第二加强固定板固定,且高强度抗剪螺栓具有抗剪、抗拉、抗弯曲性能。

7.进一步的,所述第一加强固定板的顶部和第二加强固定板的底部均与螺帽相接触。

8.通过采用上述技术方案,螺帽可对第一加强固定板和第二加强固定板限位,以提高第一加强固定板的顶部和第二加强固定板安装后的稳定性。

9.进一步的,所述第一加强筋的数量与第二加强筋的数量相同,且所述第一加强筋位于第一加强固定板的一侧,所述第二加强筋位于第二加强固定板的一侧。

10.通过采用上述技术方案,第一加强筋和第二加强筋的设置,可提高型钢的抗压强度,防止造成型钢的损坏。

11.进一步的,所述吊耳板的厚度和长度均大于第一加强固定板和第二加强固定板的

厚度和长度。

12.通过采用上述技术方案,便于将吊耳板正反装,且提高吊耳板的强度与使用寿命。

13.进一步的,所述第一加强固定板和第二加强固定板均通过高强度抗剪螺栓与吊耳板和型钢拆卸连接,所述第一加强固定板和第二加强固定板均采用锰钢材料制作而成。

14.通过采用上述技术方案,通过设置有高强度抗剪螺栓,可便于拆卸吊耳板、第一加强固定板和第二加强固定板,同时第一加强固定板和第二加强固定板可提高型钢的强度,并提高其抗压强度。

15.综上所述,本实用新型主要具有以下有益效果:

16.本实用新型通过在预制舱运输过程中,借助于吊耳结构实现预制舱长度方向的双方向固定,满足陆运和海运工况,避免额外的固定措施,并防止免在预制舱本体上焊接锚固点造成防腐失效,且可满足大型预制舱底部吊装需求,实现大型预制舱在港口吊装的强度需求和便利性吊装需求,同时在对预制舱吊装过程中,通过吊耳结构与吊带的配合,完成预制舱的转运吊装和平台吊装,且吊耳结构采用可拆卸形式,不额外占用走廊通道,既做到美观又做到实用,便于就位其他预制舱设备。

附图说明

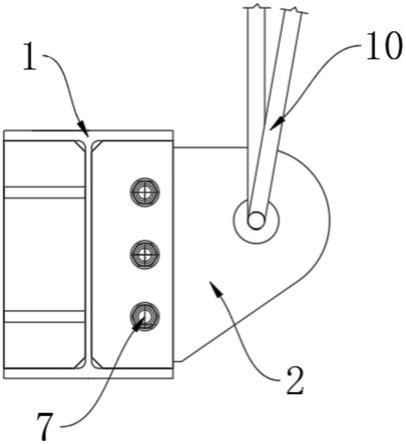

17.图1为本实用新型的吊耳板正面结构示意图;

18.图2为本实用新型的吊耳板俯视结构示意图;

19.图3为本实用新型的吊耳板侧剖结构示意图;

20.图4为本实用新型的型钢俯视结构示意图;

21.图5为本实用新型的连接铰链俯视局部结构示意图。

22.图中:1、型钢;2、吊耳板;3、第一加强固定板;4、第二加强固定板;5、第一加强筋;6、第二加强筋;7、高强度抗剪螺栓;8、螺帽;9、连接铰链;10、吊带。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

24.下面根据本实用新型的整体结构,对其实施例进行说明。

25.一种海上升压站大型预制舱多用途吊耳组合结构,如图1、图2、图3、图4和图5所示,包括型钢1,型钢1的内部设置有吊耳板2,吊耳板2顶部和底部分别通过高强度抗剪螺栓7安装有第一加强固定板3和第二加强固定板4,高强度抗剪螺栓7可度第一加强固定板3和第二加强固定板4固定,且高强度抗剪螺栓7具有抗剪、抗拉、抗弯曲性能,高强度抗剪螺栓7的顶端和底端均安装有螺帽8,第一加强固定板3的顶部和第二加强固定板4的底部均与螺帽8相接触,螺帽8可对第一加强固定板3和第二加强固定板4限位,以提高第一加强固定板3的顶部和第二加强固定板4安装后的稳定性,型钢1的内部一侧分别安装有第一加强筋5和第二加强筋6,第一加强筋5的数量与第二加强筋6的数量相同,且第一加强筋5位于第一加强固定板3的一侧,第二加强筋6位于第二加强固定板4的一侧,第一加强筋5和第二加强筋6的设置,可提高型钢1的抗压强度,防止造成型钢1的损坏,吊耳板2的厚度和长度均大于第

一加强固定板3和第二加强固定板4的厚度和长度,便于将吊耳板2正反装,且提高吊耳板2的强度与使用寿命,第一加强固定板3和第二加强固定板4均通过高强度抗剪螺栓7与吊耳板2和型钢1拆卸连接,第一加强固定板3和第二加强固定板4均采用锰钢材料制作而成,第一加强固定板3和第二加强固定板4可提高型钢的强度,并提高其抗压强度,吊耳板2的外表面一侧连接有吊带10,吊耳板2的背部安装有连接铰链9。

26.本实施例的实施原理为:首先,在对预制舱转运或者采用胎架运输情况下,先将吊耳板2进行反装,同时根据吊耳板2的相应位置在胎架或者固定架上焊接对应的连接板,然后采用连接铰链9实现预制舱的固定,而在预制舱选择海运运输过程中,由于海运的颠簸工况相对比较恶劣,此时预制舱上的吊耳板采用反装,在预制舱底部提前放置枕木,在船体甲板上焊接固定的铰链板,并将连接铰链9与铰链板安装,以此实现预制舱与船体甲板的连接固定,这样通过约束预制舱主轴长度方向,实现预制舱的紧固固定,而预制舱在海上升压站主体平台就位完成后,拆除相应位置的吊耳板2,这样可以实现不占用走廊通道空间和需求;同时对于双层安装的预制舱,可以借助于吊耳板2实现上下两层预制舱的辅助固定,且对于需要安装检修走廊平台的二层结构位置,可以通过拆除对应的吊耳板2,满足检修平台安装,不会出现干涉情况,提高安装效率。

27.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1