一种自动封箱机构以及封箱流水线的制作方法

1.本技术涉及包装设备的领域,尤其是涉及一种自动封箱机构以及封箱流水线。

背景技术:

2.封箱机是目前包装生产中常用的设备,主要采用胶带对纸箱封口。在封口过程中,胶带需要对纸箱的开口进行贴胶,同时需要延伸胶带的两端并贴合于纸箱的两侧。

3.然而目前的胶带封箱机,在封装过程中,仅针对箱体的前端和侧面开口的封装,进一步仍需人工切断胶带后,将胶带贴至箱体的后端,因此封箱效率较低。

技术实现要素:

4.为了提升封箱效率,本技术提供一种自动封箱机构以及封箱流水线。

5.第一方面,本技术提供的一种自动封箱机构,采用如下的技术方案:

6.一种自动封箱机构,包括上固定板和下固定板,沿箱体传输方向依次转动连接于所述上固定板和下固定板的贴胶组件、抚胶组件、复位联动组件,所述复位联动组件一端与所述贴胶组件连接,所述复位联动组件另一端与所述抚胶组件连接,所述贴胶组件和抚胶组件通过所述复位联动组件相互靠近或相互远离,所述复位联动组件具有始终使贴胶组件和抚胶组件相互远离的运动趋势。

7.通过采用上述技术方案,箱体的前端抵接贴胶组件,随着箱体的输送,贴胶组件转动至箱体的侧面并顺势贴胶封合箱体的开口,同时,通过复位联动组件,抚胶组件和贴胶组件相互靠近,使得抚胶组件也同时转动至箱体的侧面。

8.随着箱体的输送,抚胶组件一方面对已贴合的胶条进行抚顺,另一方面,当箱体的后端脱离抚胶组件时,剪断胶带后通过复位联动组件,抚胶组件和贴胶组件又相互远离,即抚胶组件朝向箱体的后端转动,从而顺势将胶带由箱体侧面贴合至箱体的后端,即无需人工将胶带贴合,从而提升了封箱效率。

9.可选的,所述贴胶组件包括转动件一以及贴胶辊,所述转动件一的一端与所述上固定板和下固定板转动连接,所述转动件一的另一端与所述贴胶辊转动连接;

10.所述抚胶组件包括转动件二以及抚胶辊,所述转动件二的一端与所述上固定板和下固定板转动连接,另一端与所述抚胶辊转动连接;

11.所述复位联动组件包括联动件、弹性件,所述联动件的一端与所述转动件一转动连接,所述联动件的另一端与所述转动件二转动连接;所述弹性件具有始终使贴胶辊和抚胶辊相互远离的趋势。

12.可选的,所述转动件一穿设有转轴一,所述转轴一与所述联动件的一端转动连接;所述转动件二穿设有转轴二,所述转轴二与所述联动件的另一端转动连接。

13.通过采用上述技术方案,通过转轴的转动连接方式简单易安装。

14.可选的,所述复位联动组件还包括固定杆,所述固定杆的一端固定于所述上固定板,所述固定杆的另一端固定于所述下固定板,所述弹性件的一端连接于所述转轴一,所述

弹性件的另一端连接于所述固定杆。

15.通过采用上述技术方案,固定杆和转轴一可作为弹性件的连接位点。

16.可选的,还包括胶条切割组件,所述胶条切割组件包括转动连接于所述上固定板和下固定板的转动板、固定于所述转动板的刀片、转动连接于所述转动板的防护片、始终迫使所述转动板远离所述下固定板的弹性条,所述防护片的一端面伸出所述刀片的刀口,所述转动板的外侧面由其转动端至自由端逐渐伸出上固定板和下固定板的一侧。

17.通过采用上述技术方案,箱体在运输过程中,沿箱体运输方向将转动板靠近下固定板转动,使得刀片的刀口远离箱体开口,同时,所述防护片的一端面伸出所述刀片的刀口,作为防护,防止在贴封箱体开口时隔断胶带。

18.随着箱体输送,防护片远离刀片转动,从而使刀片的刀口伸出防护片的一端面。当箱体的后端脱离转动板时,弹性条将转动板朝向箱体回弹,此时,刀片已伸出,从而顺势将胶带割断。

19.因此胶条切割组件的引入可在设计的位点将胶带割断,从而进一步提升箱体贴胶的自动化程度,进一步提升封箱效率。

20.可选的,所述防护片的一端面凸设有触碰杆,所述触碰杆的一端伸出所述下固定板。

21.通过采用上述技术方案,凸设的触碰杆可使箱体在输送时顺势将防护片偏转,从而无需人工操作,进一步提升封箱效率。

22.可选的,所述防护片穿设有转动杆,所述转动杆与所述转动板固定,所述转动杆套设有扭簧,所述扭簧的一端与所述防护片抵接,所述扭簧的另一端与所述刀片远离刀口的一侧的抵接。

23.通过采用上述技术方案,箱体脱离触碰杆时,扭簧可将防护片旋转复位,从而重新使防护片的一侧伸出刀片的刀口,无需人工复位,进一步提升封箱效率。

24.可选的,所述转动板上方固定有定位板,所述定位板凸设有抵触块,所述弹性条的一侧与所述抵触块连接,所述弹性条的另一侧与所述上固定板的侧面抵接。

25.通过采用上述技术方案,定位板和抵触块可作为弹性条的安装位点,且利用上固定板作为抵接点,可简化零件。

26.第二方面,本技术提供的一种封箱流水线,采用如下的技术方案:

27.一种封箱流水线,包括支撑台以及沿箱体输送方向依次包括输入驱动源、上述自动封箱机构以及输出驱动源,所述输入驱动源以及所述自动封箱机构定位于支撑台上。

28.通过采用上述技术方案,通过输入驱动源和输送驱动源可进一步提升自动化程度,从而提升封箱效率。

29.可选的,所述支撑台具有输送通道,所述自动封箱机构设置有两组,所述自动封箱机构对称分布于所述输送通道两侧。

30.通过采用上述技术方案,两组自动封箱机构对称设置,可同时对箱体两侧的开口进行封箱,从而进一步提升封箱效率。

31.综上所述,本技术包括以下至少一种有益技术效果:

32.通过贴胶组件可快速对箱体的侧面开口以及箱体的前端进行贴胶。

33.通过抚胶组件一方面可加强胶带的粘合度,另一方面可对箱体的后端进行封胶,

从而提升封箱效率。

34.通过复位联动组件可联动贴胶组件和抚胶组件,使贴胶组件和抚胶组件同步转动,且同步复位。

35.通过胶条切割组件可将胶带切断,使整体封箱过程更加顺畅,从而进一步提升封箱效率。

36.通过对称设置两组自动封箱机构,可对箱体的两侧开口同时封胶,从而进一步提升封箱效率。

附图说明

37.图1是本技术自动封箱机构的爆炸示意图。

38.图2是本技术自动封箱机构的俯视图,且自动封箱机构为未封箱状态。

39.图3是本技术自动封箱机构的俯视图,且自动封箱机构为封箱状态。

40.图4是本技术胶条切割组件的整体结构示意图。

41.图5是本技术封箱流水线的整体结构示意图。

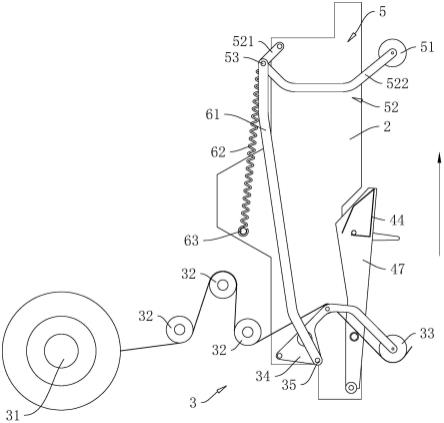

42.附图标记说明:

43.1、上固定板;11、缺口;

44.2、下固定板;

45.3、贴胶组件;31、固胶辊;32、多级传胶辊;33、贴胶辊;34、转动件一;35、转轴一;

46.4、胶条切割组件;41、转动板;42、刀片;43、防护片;44、弹性条;45、触碰杆;46、扭簧;47、定位板;48、抵触块;

47.5、抚胶组件;51、抚胶辊;52、转动件二;521、转动部;522、反转联动部;53、转轴二;

48.6、复位联动组件;61、联动件;62、弹性件;63、固定杆;

49.7、输入驱动源;71、气缸;72、推动板;

50.8、输出驱动源;

51.9、支撑台;91、输送槽;92、输送通道;93、导向辊组。

具体实施方式

52.以下结合附图1-5对本技术作进一步详细说明。

53.本技术实施例公开了一种自动封箱机构。参照图1,自动封箱机构包括上固定板1、下固定板2、贴胶组件3、胶条切割组件4、抚胶组件5以及复位联动组件6。上固定板1和下固定板2对称设置;贴胶组件3、胶条切割组件4、抚胶组件5以及复位联动组件6均定位于上固定板1和下固定板2之间。另外,箭头所指方向为箱体的运输方向。

54.其中,贴胶组件3用于将胶带贴附于箱体的前端以及箱体的侧面开口;胶条切割组件4用于胶条切断;抚胶组件5用于将伸出箱体后端的胶条抚贴至箱体的后端;复位联动组件6则用于联动贴胶组件3和抚胶组件5,使贴胶组件3和抚胶组件5相互靠近或相互远离,同时,对贴胶组件3和抚胶组件5进行复位。

55.更具体地,箱体的前端与贴胶组件3接触,贴胶组件3对箱体的前端和侧面开口进行贴胶,同时复位联动组件6使贴胶组件3和抚胶组件5相互靠近;当箱体运行至箱体的后端与胶条切割组件4错开时,胶条切割组件4将胶条切断,此时胶条一端贴合于箱体的前端,另

一端沿箱体的侧面伸出箱体的后端;当箱体运行至箱体的后端与抚胶组件5错开时,复位联动组件6可将贴胶组件3和抚胶组件5复位,即贴胶组件3和抚胶组件5相互远离,从而抚胶组件5将胶条的另一端抚贴至箱体的后端。

56.需要说明的是,本技术实施例中所指箱体的前端和后端与箱体本身无关,仅以箱体输送方向为参考定位。更具体地说,箱体的前端所指箱体沿其输送方向的起始端,相对应的,箱体的另一端则为后端。

57.参照2和图3,具体地,贴胶组件3包括固胶辊31、多级传胶辊32、贴胶辊33以及转动件一34。胶带定位于固胶辊31,通过多级传胶辊32的传导,最终将胶带绕于贴胶辊33外周。另外,需要说明的是,胶带的粘接面朝外。

58.转动件一34的一端同时与上固定板1和下固定板2转动连接;贴胶辊33转动连接于转动件一34的另一端。更具体地说,转动件一34一端的上端面与上固定板1转动连接,转动件一34一端的下端面与下固定板2转动连接。

59.另外,需要说明的是,转动件一34两端的连线长度大于转动件一34的转动点至下固定板2一侧的距离。即,当箱体未进行贴胶时,贴胶辊33同时伸出上固定板1和下固定板2的一侧。上述转动件一34的两端是指,转动件一34与上固定板1、下固定板2的转动端,以及转动件一34与贴胶辊33的连接端。

60.需要说明的是,本技术中所述转动连接方式可以采用轴孔配合,或其他可以实现转动的方式均可,为本领域技术人员公知的技术手段,在此不再赘述。

61.抚胶组件5包括抚胶辊51以及转动件二52。具体的,转动件二52的一端同时与上固定板1和下固定板2转动连接,抚胶辊51转动连接于转动件二52的另一端。更具体地说,转动件二52一端的上端面与上固定板1转动连接,转动件二52一端的下端面与下固定板2转动连接。

62.与贴胶组件3相同,转动件二52两端的连线长度大于转动件二52的转动点至下固定板2一侧的距离,当箱体未进行贴胶时,抚胶辊51同时伸出上固定板1和下固定板2的一侧。上述转动件二52的两端是指,转动件二52与上固定板1、下固定板2的转动端,以及转动件二52与抚胶辊51的连接端。

63.当转动件一34转动时,通过复位联动组件6联动转动件二52转动,并带动抚胶辊51转动至箱体侧面;随箱体输送,至箱体的后端脱离抚胶辊51时,抚胶辊51通过复位联动组件6复位,抚胶辊51朝向箱体后端旋转从而将胶条顺势贴附于箱体后端面。当然,贴胶辊33同时通过复位联动组件6复位。

64.转动件二52通过复位联动组件6与转动件一34进行联动,即贴胶辊33和抚胶辊51具有相互靠近或相互远离的状态。当箱体未进行贴胶时,贴胶辊33和抚胶辊51的初始状态为处于相互远离的状态;当箱体进行贴胶时,贴胶辊33和抚胶辊51处于相互靠近的状态。

65.复位联动组件6包括联动件61、弹性件62和固定杆63。联动件61的两端分别与转动件一34和转动件二52转动连接。

66.转动件二52包括呈夹角的转动部521和反转联动部522,转动部521的一端与上固定板1和下固定板2转动连接,反转联动部522的一端转动连接有抚胶辊51;转动部521和反转联动部522的固定端与联动件61的一端转动连接。

67.以此,当转动件一34的一端靠近或远离转动件二52偏转时,转动件一34带动联动

件61也靠近或远离转动部521偏转,进一步,联动件61带动转动部521和反转联动部522的固定端靠近或远离转动件一34偏转,而反转联动部522的一端,即连接有抚胶辊51的一端远离或靠近转动件一34偏转,即转动部521的偏转方向与反转联动部522的偏转方向相反,使得贴胶辊33和抚胶辊51相互靠近或相互远离。

68.转动件一34穿设有转轴一35,转轴一35同时穿设联动件61的一端;转动件二52穿设有转轴二53,转轴二53同时穿设转动部521和反转联动部522的固定端。

69.固定杆63的两端分别固定于上固定板1和下固定板2,弹性件62具有始终使贴胶组件3和抚胶组件5相互远离的趋势,更具体地说,是使贴胶辊33和抚胶辊51相互远离的趋势。弹性件62为拉簧或弹性绳等,弹性件62的一端勾设于转轴一35,弹性件62的另一端勾设于固定杆63。

70.参照图3和图4,胶条切割组件4包括转动板41、刀片42、防护片43以及弹性条44。转动板41一端转动连接于下固定板2,刀片42、防护片43以及弹性条44定位于转动板41的另一端。刀片42与转动板41相对固定,防护片43则转动连接于转动板41。

71.转动板41的一侧由其转动端至自由端逐渐伸出下固定板2的一侧;防护片43的一端面凸设有触碰杆45,触碰杆45的一端同时伸出上固定板1和下固定板2。

72.参照图4,防护片43远离触碰杆45的一侧穿设有转动杆40,转动杆40与转动板41固定,转动杆40套设有扭簧46,扭簧46的一端与防护片43外侧壁抵接,扭簧46的另一端与刀片42远离刀口的一侧的抵接。

73.参照图1和图4,具体地,转动板41上方对称固定有定位板47,定位板47凸设有抵触块48,弹性条44的一侧与抵触块48抵接,弹性条44的另一侧与上固定板1的侧面抵接,具体地,上固定板1侧面开设有缺口11,弹性条44的另一侧置于缺口11内并与缺口11内壁抵接。

74.当箱体前端抵接转动板41侧面时,渐渐将转动板41推离箱体,此时,转动板41便带动防护片43和刀片42一同远离箱体。当箱体进一步输送,推动触碰杆45时,则带动防护片43远离刀片42转动。当触碰杆45脱离箱体前端,此时,防护片43的转动角度使得刀片42的刀口伸出防护片43的一侧。当箱体后端脱离转动板41后,通过弹性条44使得转动板41朝向箱体偏转,刀片42切割胶带,完成胶带的分离。

75.本技术实施例一种自动封箱机构的实施原理为:箱体的前端和侧面开口通过贴胶辊33完成贴胶;进一步通过刀片42将胶带分离,胶带的一端则伸出箱体的后端;进一步,通过抚胶辊51复位,将伸出的胶带抚贴至箱体的后端。

76.本技术实施例还公开了一种封箱流水线。参照图5,封箱流水线包括支撑台9、沿箱体输送方向依次包括输入驱动源7、上述自动封箱机构以及输出驱动源8。输入驱动源7和上述自动封箱机构定位于支撑台9。箱体由输入驱动源7输送至自动封箱机构进行封箱,并输送至输出驱动源8进行下料。

77.支撑台9侧面开设有输送槽91,且输送槽91的开设方向与箱体的输送方向垂直。箱体由输送槽91推送至驱动输送源的输入点。当然,为了同时对箱体两侧开口进行贴胶,支撑台9具有输送通道92,自动封箱机构设置有两组,且分布于输送通道92的两侧。

78.其中输入驱动源7包括气缸71和推动板72,气缸71固定于支撑台9,推动板72和气缸71的活塞杆通过螺纹配合固定,气缸71驱动推动板72,进而将箱体推送至自动封箱机构进行封箱。需要说明的是,气缸的行程可将箱体由输送通道92的起始端推送至输出驱动源

8。

79.输出驱动源8则为输送带,气缸71的设置行程可将箱体由自动封箱机构的输入端推送至自动封箱机构的输出端,即与输出驱动源8相承接。

80.另外,上固定板1的上端面还固定有导向辊组93,箱体置于导向辊组93和输送通道92之间。具体地,导向辊组93与上固定板1可以通过螺栓固定,也可以通过焊接固定,本技术实施例中,导向辊组93通过螺栓与上固定板1固定。

81.本技术实施例一种封箱流水线的实施原理为:待封口箱体由输送槽91输入输送通道92的起始端,气缸71驱动推动板72使箱体进入输送通道92,并通过自动封箱机构,至推动板72将箱体推送至输出驱动源8。

82.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1