一种堆取料机斗轮体结构的制作方法

1.本实用新型涉及斗轮体技术领域,更具体地说,涉及一种堆取料机斗轮体结构。

背景技术:

2.斗轮体是堆取料机取料时的重要部件,传统结构采用内外双层板箱型结构,工作频繁,其内侧多格扇形板、弓形板由于与矿料之间直接接触、长时间取料旋转工作,易磨损,需要频繁修补,且现场修补空间有限、修补时间长;斗轮体单层腹板磨损后造成矿粉进入多格内部扇形腔内,一方面,不便于清理,长年累月,斗轮体内集料严重,单层腹板磨损处现场修补难度大,需下线解体进行彻底清理积料,维修时间长,另一方面,造成斗轮体自重增大,加大了斗轮轴承的载荷,对轴承的寿命造成影响。为解决斗轮体内易集料且难以清理、弓形板与扇形板频繁修补等问题,行业内急需进行斗轮体结构的研究改造。

3.经检索,关于斗轮体结构的优化已有大量专利公开,如申请号2011200324498的申请案公开了一种斗轮体,包括斗轮轴以及通过连接板连接到斗轮轴的一组轮斗,该连接板包括单腹板和分叉双腹板,单腹板连接到一组斗轮,分叉双腹板连接到单腹板,分叉双腹板包括外侧板和内侧板,外侧板和内侧板在与单腹板的连接处相交,朝向斗轮轴的方向分叉;外侧板和内侧板分别固定在斗轮轴上。该案采用单双腹板的复合结构将大快腹板分成两部分,但与轮毂联接部分是双腹板结构,依然未能解决双层腹板磨损后内部易积料难以清理、修理难度大的问题。

4.又如申请号2019111654098的申请案公开了一种堆取料机斗轮轮体,其包括斗轮斗子、轮毂和腹板,腹板为单双腹板组合结构,其中,斗轮轮体靠近斗轮斗子一端的腹板为单腹板,单腹板与轮毂之间设置有双腹板。这样,其不仅抗载荷能力较强,而且具有一定的挡料和导料作用。上述申请案仍是采用常规的双层腹板结构保持斗轮体的使用稳定性,无法克服上述提到的问题。

技术实现要素:

5.1.实用新型要解决的技术问题

6.本实用新型的目的在于克服现有技术中传统斗轮体结构容易磨损集料,难以清理的问题,拟提供一种堆取料机斗轮体结构,对传统的双层腹板结构进行优化,可以有效减缓内侧腹板磨损,并避免轮体内集料,从而有助于延长斗轮体使用寿命。

7.2.技术方案

8.为达到上述目的,本实用新型提供的技术方案为:

9.本实用新型的一种堆取料机斗轮体结构,包括单层腹板以及其边缘环绕设置的边缘腹板,单层腹板中心设置有用于安装斗轮轴的轮毂法兰,单层腹板和边缘腹板的外侧面上沿周向均匀间隔设有呈放射状分布的多组辐条筋板,边缘腹板的顶部和外边缘分别设有环状安装板,外边缘的环状安装板与其下方的内侧环形板之间均匀间隔连接有多组小斗安装底座箱,相邻两组小斗安装底座箱之间的间隙为小斗安装区。

10.更进一步地,多组辐条筋板的延伸位置与小斗安装底座箱的所在位置相对应,相邻辐条筋板之间的间隙与小斗安装区位置逐一对应。

11.更进一步地,边缘腹板顶部的环状安装板和外边缘的环状安装板之间均匀间隔设有多组外圆箱型筋,外圆箱型筋位置与其下方的小斗安装底座箱位置逐一对应。

12.更进一步地,相邻两组外圆箱型筋之间分别设置有外圆筋板。

13.更进一步地,外圆箱型筋和外圆筋板的截面均呈三角形。

14.更进一步地,单层腹板和边缘腹板的外侧面上沿周向均匀间隔设有八组辐条筋板,辐条筋板从轮毂法兰一直延伸至边缘腹板的外边缘处,并与边缘腹板顶部的环状安装板相连接。

15.更进一步地,辐条筋板沿轮毂法兰外侧向单层腹板延伸的区域为高度逐渐降低的斜板,自单层腹板边缘向边缘腹板延伸的区域为高度一致的平板,且平板高度与边缘腹板顶部的环状安装板高度一致。

16.3.有益效果

17.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

18.(1)本实用新型的斗轮体结构,对传统的双层腹板结构进行改造优化,仅采用单层腹板,有效避免了积料的存在,避免因内部磨损造成内部积料难以清理,从而降低劳动强度,减少斗轮体下线维修频次与设备维修停机时间,降低其维修成本,提高斗轮体的使用效率,提高生产率,为堆取料机更好地更有效率地进行散货作业提供了保障。

19.(2)本实用新型的斗轮体结构,单层腹板外侧配合设置多组辐条筋板,并且单层腹板和边缘腹板均可采用加厚的锰板材质,整体结构强度增大,结构稳定性增强,能够满足堆取料机散货作业需求,并有助于提高使用寿命。

附图说明

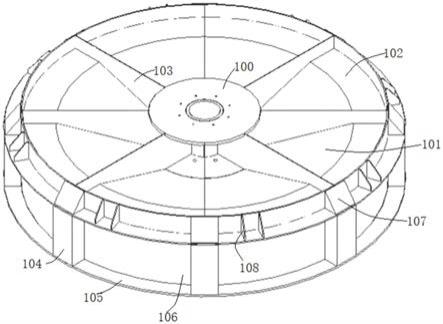

20.图1为本实用新型的斗轮体结构的主视示意图;

21.图2为本实用新型的斗轮体结构的仰视示意图。

22.示意图中的标号说明:

23.100、轮毂法兰;101、单层腹板;102、边缘腹板;103、辐条筋板;104、小斗安装底座箱;105、内侧环形板;106、小斗安装区;107、外圆箱型筋;108、外圆筋板。

具体实施方式

24.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

25.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.下面结合实施例对本实用新型作进一步的描述。

27.实施例1

28.如图1和图2所示,本实施例的一种堆取料机斗轮体结构,包括单层腹板101以及其

边缘环绕设置的边缘腹板102,单层腹板101中心设置有用于安装斗轮轴的轮毂法兰100,实践中利用斗轮轴驱动斗轮体的转动运动;轮毂法兰100与单层腹板101和边缘腹板102之间形成开放式空间,其外露可见的螺栓孔是用于斗轮轴齿套的固定螺栓的安装,开放式空间便于螺栓的安装与拆卸。单层腹板101和边缘腹板102的外侧面上沿周向均匀间隔设有呈放射状分布的多组辐条筋板103,边缘腹板102的顶部和外边缘分别设有环状安装板,具体地,顶部环状安装板向上方高度方向延伸,外边缘环状安装板向外侧边缘方向延伸,并与顶部安装板之间垂直分布。外边缘的环状安装板与其下方的内侧环形板105之间均匀间隔连接有多组小斗安装底座箱104,相邻两组小斗安装底座箱104之间的间隙为小斗安装区106。小斗安装区106用于安装进料小斗,此为行业内公知常识,图中不再示意。

29.本实施例中多组辐条筋板103的延伸位置与小斗安装底座箱104的所在位置相对应,相邻辐条筋板103之间的间隙与小斗安装区106位置逐一对应。对应地,边缘腹板102顶部的环状安装板和外边缘的环状安装板之间均匀间隔设有多组外圆箱型筋107,外圆箱型筋107位置与其下方的小斗安装底座箱104位置逐一对应。且相邻两组外圆箱型筋107之间分别设置有外圆筋板108,具体如图1中所示设置为各设两组外圆筋板108,且外圆箱型筋107和外圆筋板108的截面均呈三角形,其直角边分别连接在顶部环状安装板和外边缘环状安装板上。

30.如图1中所示,本实施例中单层腹板101和边缘腹板102的外侧面上沿周向均匀间隔共设有八组辐条筋板103,辐条筋板103从轮毂法兰100一直延伸至边缘腹板102的外边缘处,并与边缘腹板102顶部的环状安装板相连接。对应地,即共设有八组小斗安装区106。且辐条筋板103沿轮毂法兰100外侧向单层腹板101延伸的区域为高度逐渐降低的斜板,自单层腹板101边缘向边缘腹板102延伸的区域为高度一致的平板,且平板高度与边缘腹板102顶部的环状安装板高度一致。单层腹板101和下方的内侧环形板105之间的间隙区域即为进料工作区域,使用时,每个小斗安装区106上均安装有进料小斗,物料经进料小斗进入后即处于单层腹板101和边缘腹板102下方的腔室区域,关于斗轮体的具体应用过程和原理均属于行业内公知常识,在此不再赘述。

31.需要说明的是,本实施例是针对传统的双层腹板斗轮体机构进行改造优化,传统斗轮体结构采用箱型结构的双层腹板,内侧腹板与落料接触引起磨损,长时间容易造成内侧腹板与外侧腹板之间的箱型结构内出现积料,不仅难以清理,且维修时间长,造成设备停机时间长,且积料严重时还会造成斗轮体自重增加,严重影响各结构件的使用寿命。本实施例则仅采用单层腹板101形成斗轮体的内腔开放式u形结构,配合设置多组辐条筋板103,并且单层腹板101和边缘腹板102均可采用加厚的锰板材质,整体结构强度增大,结构稳定性增强,在满足堆取料机散货作业的前提下,有效避免了积料的存在,避免因内部磨损造成内部积料难以清理,从而降低劳动强度,减少斗轮体下线维修频次与设备维修停机时间,降低其维修成本,提高斗轮体的使用效率,提高生产率,为堆取料机更好地更有效率地进行散货作业提供了保障。

32.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1