一种光伏行业硅片自动包装生产线的制作方法

1.本实用新型涉及硅片运输技术领域,具体涉及一种光伏行业硅片自动包装生产线。

背景技术:

2.现有的花篮输送过程,是通过由电机驱动的单层传送带装置完成的,当需要将装有硅片的花篮输送至检验室内时,传送带正转;当检验人员将硅片取出后,将空花篮放回至传送带装置上,此时传送带倒转,以便将这些空花篮送回至原工位。然而,虽然该种传送带装置能够满足基本的使用需要,但由于该传送带装置仅依靠电机的正反转来实现双向传送,其传送效率较为低下,当生产负荷较大、硅片送检频繁时,易出现花篮无法及时送回而造成堆积现象,严重制约了产品流水线的整体产能。

3.在中国申请号为202011373247.x;公开日为2021.1.29的专利文献公开了一种高效输送硅片花篮的输送系统;具体公开了:包括送料装置、机架、输送装置和提升装置;第一输送装置和第二输送装置输送方向相反;能双向输送物料;提升装置接收第一输送装置的物料并将将处理完的物料输送到第二输送装置;在送料装置上也安装有第一输送装置和第二输送装置;送料移动支座带动第一输送装置和第二输送装置移动;输送系统沿x轴和y轴输送物料。

4.但是该输送系统只能实现物料的输送,其不能将物料分类输送到不同工位上;同时该系统输送物料时;物料需要从第一输送装置的一端输送到第一输送装置的另一端才能通过提升装置或送料装置改变输送方向;物料在第一输送装置的输送过程中不能改变输送方向。

技术实现要素:

5.本实用新型提供一种将不同类别的物料输送到不同工位上的光伏行业硅片自动包装生产线。

6.为达到上述目的,本实用新型的技术方案是:一种光伏行业硅片自动包装生产线,包括送料装置、第一横移组件和打包设备;送料装置位于第一横移组件的一侧;第一横移组件的一端靠近打包设备。

7.第一横移组件包括第四输送装置、检测装置和一个以上第一升降输送装置;相邻第一升降输送装置沿第四输送装置输送方向依次分布;检测装置设置在其中第一升降输送装置上;第一升降输送装置可升降的设置在第四输送装置两侧之间;送料装置的水平高度高于第四输送装置的水平高度;送料装置输送方向与第四输送装置的输送方向垂直设置;送料装置包括第一输送装置、第二输送装置和第三输送装置;第一升降输送装置分别与第一输送装置、第二输送装置、第三输送装置和打包设备对应设置。

8.第二输送装置和第三输送装置的输送方向相同;第一输送装置与第二输送装置输送方向相反;第四输送装置的输送方向与第一输送装置的输送方向垂直;第一升降输送装

置为双向输送装置;第一升降输送装置的输送方向与第一输送装置和第二输送装置的输送方向对应。

9.第一输送装置用于输入物料;第二输送装置和第三装置用于输出物料;检测装置用于识别物料;第四输送装置用于在第一输送装置、第二输送装置、第三输送装置和打包设备之间输送物料;第一升降输送装置用于接收第一输送装置输入的物料并将识别后的物料输出到第二输送装置、第三输送装置或打包设备上。

10.以上设置,第一升降输送装置可升降的设置在第四输送装置两侧;送料装置的水平高度高于第四输送装置的水平高度;运输花篮时;第一升降输送装置升高到与第一输送装置相同的高度;然后第一输送装置将花篮输送到第一升降输送装置上;然后第一升降输送装置下降使花篮与第四输送装置接触;花篮沿第四输送装置的长度方向进行运输;检测装置设置在其中第一升降输送装置上,且相邻第一升降输送装置沿第四输送装置的输送方向依次分布;当第四输送装置输送花篮时;检测装置对到达的花篮进行识别;若当前花篮与第二运输装置对应,则通过一第一升降输送装置上升将将当前花篮输送到第二运输装置;若当前花篮与第三运输装置对应;则第四输送装置将当前花篮输送到另一第一升降输送装置上方;然后另一第一升降输送装置上升将当前花篮输送到第三运输装置上;若当前花篮与打包设备对应;则沿第四输送装置的输送方向继续输送。这样能将不同类别的物料输送到不同工位上;自动化水平高。

11.进一步的,打包设备包括过渡组件和第二横移组件;第二横移组件位于第一横移组件远离送料装置的另一侧;第一横移组件的一端和第二横移组件的一端靠近第一过渡装置;过渡组件的水平高度高于第一横移组件和第二横移组件的水平高度。

12.过渡组件包括第五输送装置、升降驱动和第六输送装置;升降驱动与第五输送装置连接;第六输送装置设置在第五输送装置两侧之间;第五输送装置的输送方向与第一输送装置的输送方向相同;第六输送装置的输送方向与第四输送装置的输送方向相反;第五输送装置用于接收第一升降输送装置输出的物料并将物料输送到第六输送装置上;第六输送装置用于将物料输出到第二横移组件上。

13.以上设置,通过过渡组件实现花篮从第一横移组件移动到第二横移组件;在第四输送装置输送的花篮靠近过渡组件时;通过又一第一升降输送装置上升,将当前花篮输送到第五输送装置上;第五输送装置继续输送花篮;同时第五输送装置连接有升降驱动;当花篮移动到第六输送装置上时;升降驱动驱动第五输送装置下降;花篮与第六输送装置接触;然后第六输送装置将花篮输送到第二横移组件上。

14.进一步的,打包设备还包括打包装置;第二横移组件包括第七输送装置和一个以上的第二升降输送装置;相邻第二升降输送装置沿第七输送装置的输送方向依次分布;第二升降输送装置可升降的设置在第七输送装置两侧之间;打包装置的水平高度高于第七输送装置的水平高度;第二升降输送装置与打包装置对应设置;第七输送装置的输送方向与第四输送装置的输送方向相反;第二升降输送装置与第七输送装置的输送方向垂直;第七输送装置用于接收第六输送装置输出的物料并将物料输送到第二升降输送装置上;第二升降输送装置用于将物料输送到打包装置上。

15.以上设置,通过设置第七输送装置接收第六输送装置输出的花篮;第七输送装置继续输送花篮;当花篮输送到第二升降输送装置时;第二升降输送装置上升将花篮输送到

打包装置上。

16.进一步的,打包设备还包括第三横移组件;在第三横移组件位于第一横移组件和第二横移组件之间;第二横移组件位于第三横移组件上方。

17.在第三横移组件靠近送料装置的一侧设有出料装置;出料装置的输送方向与第二输送装置的输送方向相同;第三横移组件包括第八输送装置和一个以上的第三升降输送装置;相邻第三升降输送装置沿第八输送装置的输送方向依次分布;第三升降输送装置可升降的设置在第八输送装置两侧之间;打包装置的水平高度高于第八输送装置的水平高度;第三升降输送装置用于接收打包装置输出的物料并将物料输送到出料装置;第八输送装置用于在打包装置和出料装置之间输送物料。

18.以上设置,通过第三升降输送装置上升接收打包装置输出的花篮;然后第三升降输送装置下移,花篮与第八输送装置接触;实现将花篮转移动第八输送装置上;通过第八输送装置将花篮输送到出料装置上;使用时;通过第一横移组件和第二横移组件将装有硅片的花篮输送到打包装置上;取出硅片后;将空的花篮通过第三横移组件输送到出料装置。

19.进一步的,打包装置包括第一打包输送装置、第二打包输送装置和提升横移装置;第一打包输送装置的水平高度高于第二打包输送装置的水平高度;第一打包输送装置、第二打包输送装置位于第二横移组件和提升横移装置之间;第一打包输送装置用于接收第二升降输送装置输出的物料并将物料输送到提升横移装置上;提升横移装置用于将物料输送到第二打包输送装置上;第二打包输送装置用于将物料输送到第三升降输送装置上。

20.以上设置,通过设置水平高度较高的第一打包输送装置;便于从装有硅片的花篮中取出硅片。

21.进一步的,在第二打包输送装置与第三升降输送装置上之间设有第二过渡输送装置;第三升降输送装置与出料装置之间设有第四升降输送装置。

22.以上设置,通过设置第二过渡输送装置和第五升降输送装置进行过渡;使第二打包输送装与第三升降输送装置、第三升降输送装置与出料装置的配合效果好。

23.进一步的,在第一输送装置与第四输送装置之间、第二输送装置与第四输送装置之间、第三输送装置与第四输送装置之间设有第一过渡输送装置。这样第一输送装置、第二输送装置和第三输送装置与与第四输送装置的配合效果好。

24.进一步的,第一输送装置包括第一输送支架、第一输送驱动电机、第一输送主动轮、第一输送从动轮和第一输送同步装置;第一输送驱动电机设置在第一输送支架上,第一输送驱动电机与第一输送主动轮连接;第一输送同步装置在第一输送支架左右两侧对称设置,两第一输送同步装置之间连接有第一输送同步轴;第一输送从动轮安装在第一输送同步轴上;第一输送从动轮和第一输送主动轮之间套接有第一输送皮带。

25.以上设置,通过第一输送从动轮带动第一输送同步轴转动,通过第一输送同步轴实现第一输送同步装置对花篮的输送。

26.进一步的,第一输送装置还包括第一限位装置;第一输送支架连接有第一输送支撑件;第一限位装置设置在第一输送支撑件上。

27.以上设置,通过第一限位装置对花篮进行限位,通过设置第一限位装置;使花篮与不同工位的配合效果好;同时第一限位装置是设置在第一输送支撑件上;这样第一输送装置在正常工作的状态即能实现对花篮的限位;不需要停止第一输送装置;这样工作效率高。

28.进一步的,第一升降输送装置包括第一升降驱动、第一固定支架、第一升降支架和第一运送装置;第一升降驱动安装在第一固定支架上;第一升降驱动的活动端与第一升降支架连接;第一运送装置安装在第一升降支架上。所述检测装置安装在第一升降支架上。

附图说明

29.图1为本实用新型的示意图。

30.图2为本实用新型中第一输送线的侧视图。

31.图3为本实用新型去除送料装置、出料装置和打包装置的立体示意图。

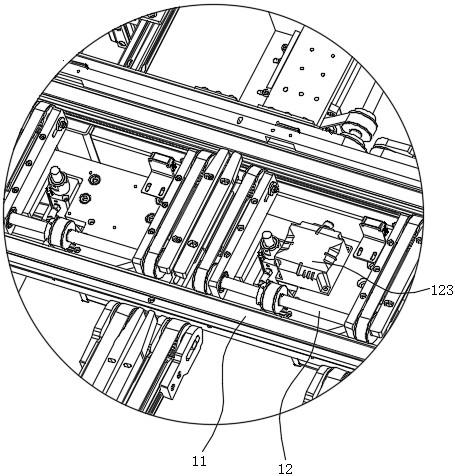

32.图4为图3中a的放大图。

33.图5为图3中b的放大图。

34.图6为本实用新型中第一过渡输送装置的立体示意图。

35.图7为本实用新型中第一升降输送装置的立体示意图。

36.图8为本实用新型中第一升降输送装置的分解图。

37.图9为本实用新型中第二横移组件、第三横移组件和过渡组件的立体示意图。

38.图10为本实用新型中打包装置的侧视图。

39.图11为本实用新型中提升横移装置的立示意图。

40.图12为本实用新型中提升驱动装置、提升移动件和提升导向装置立体示意图。

41.图13为本实用新型中提升升降装置和提升传送装置的分解图。

42.图14为本实用新型中第一输送装置的立体结构示意图。

43.图15为本实用新型中第一输送装置的分解。

具体实施方式

44.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

45.如图1-15所示;一种光伏行业硅片自动包装生产线,包括送料装置、出料装置、第一横移组件1和打包设备;打包设备包括打包装置9、第二横移组件2、第三横移组件33和过渡组件4。

46.送料装置和出料装置位于第一横移组件的一侧;第二横移组件位于第一横移组件的另一侧;第一横移组件的一端和第二横移组件的一端靠近过渡组件;所述第三横移组件3设置在过渡组件下方且位于第一横移组件和第二横移组件之间。

47.第一横移组件1包括第四输送装置11、检测装置13和第一升降装置12;第四输送装置11和第一升降装置12都设有一个以上;检测装置13设置在其中一第一升降装置12上;相邻第四输送装置11沿第一横移组件1的长度方向依次分布;第一升降装置12沿第四输送装置11的输送方向依次分布;第一升降输送装置12可升降的设置在第四输送装置11两侧之间。

48.所述送料装置包括第一输送线5、第二输送线6和第三输送线4;第一输送线5设有一组以上;在本实施中,第一输送线5设有四组;通过设置四组第一输送线5起到缓存作用;装有硅片的花篮能在第一输送线5上缓存。第一输送线5包括一个以上的第一输送装置51;相邻第一输送装置51沿第一输送线5的长度方向依次分布;第二输送线6包括一个以上的第二输送装置61;相邻第二输送装置61沿第二输送线6的长度方向依次分布;第三输送线7包

括一个以上的第三输送装置71;相邻第三输送装置71沿第三输送线7的长度方向依次分布。第一升降输送装置12分别与第一输送装置51、第二输送装置61、第三输送装置71和过渡组件4对应设置。在本实施中,检测装置设置13在与第二输送装置6对应的第一升降输送装置12上。

49.在本实施中,第二输送装置61和第三输送装置71的输送方向相同;第一输送装置51与第二输送装置61的输送方向相反;第四输送装置11的输送方向与第一输送装置51的输送方向垂直;第一升降输送装置12为双向输送装置;第一升降输送装置12的输送方向与第一输送装置51和第二输送装置61的输送方向对应。

50.第一输送装置51用于输入物料;第二输送装置和61第三装置用于71输出物料;检测装置13用于识别物料;第四输送装置11用于在第一输送装置51、第二输送装置61、第三输送装置71和过渡组件4之间输送物料;第一升降输送装置12用于接收第一输送装置51输入的物料并将识别后的物料输出到第二输送装置61、第三输送装置71或过渡组件4上。

51.第一升降输送装置12可升降的设置在第四输送装置11两侧;送料装置的水平高度高于第四输送装置51的水平高度;运输花篮时;第一升降输送装置12升高到与第一输送装置51相同的高度;然后第一输送装置51将花篮输送到第一升降输送装置12上;然后第一升降输送装置12下降使花篮与第四输送装置11接触;花篮沿第四输送装置11的长度方向进行运输;检测装置13设置在其中第一升降输送装置12上,且相邻第一升降输送装置12沿第四输送装置11的输送方向依次分布;当第四输送装置11输送花篮时;检测装置13对到达的花篮进行识别;若当前花篮与第二运输装置61对应,则通过一第一升降输送装置12上升将将当前花篮输送到第二运输装置61;若当前花篮与第三运输装置71对应;则第四输送装置11将当前花篮输送到另一第一升降输送装置12上方;然后另一第一升降输送装置12上升将当前花篮输送到第三运输装置71上;若当前花篮与打包设备对应;则沿第四输送装置11的输送方向继续输送。这样能将不同类别的物料输送到不同工位上;自动化水平高。

52.所述过渡组件4包括第五输送装置41、升降驱动(图中未示出)和第六输送装置42;所述升降驱动为气缸;升降驱动与第五输送装置41连接;第六输送装置42设置在第五输送装置41两侧之间;第五输送装置41的输送方向与第一输送装置51的输送方向相同;第六输送装置42的输送方向与第四输送装置11的输送方向相反;第五输送装置41用于接收第一升降输送装置12输出的物料并将物料输送到第六输送装置42上;第六输送装置42用于将物料输出到第二横移组件上2。

53.通过过渡组件4实现花篮从第一横移组件1移动到第二横移组件2;在第四输送装置11输送的花篮靠近过渡组件4时;通过又一第一升降输送装置12上升,将当前花篮输送到第五输送装置41上;第五输送装置41继续输送花篮;同时第五输送装置41连接有升降驱动;当花篮移动到第六输送装置42上时;升降驱动驱动第五输送装置41下降;花篮与第六输送装置42接触;然后第六输送装置42将花篮输送到第二横移组件2上。

54.第二横移组件2包括第七输送装置21和第二升降输送装置22;第七输送装置21和第二升降输送装置22都设有一个以上;相邻第七输送装置21沿第二横移组件2的长度方向依次分布;第二升降装置22沿第七输送装置21的输送方向依次分布;第二升降输送装置22可升降的设置在第七输送装置21两侧之间。所述打包装置9设有一个以上;第七输送装置21与第六输送装置42对应;第二升降输送装置22与打包装置9对应。

55.第七输送装置21的输送方向与第四输送装置11的输送方向相反;第二升降输送装置22与第七输送装置21的输送方向垂直;第七输送装置21用于接收第六输送装置42输出的物料并将物料输送到第二升降输送装置22上;第二升降输送装置22用于将物料输送到打包装置9上。

56.第三横移组件3包括第八输送装置31和一个以上的第三升降输送装置32;第八输送装置31和第三升降输送装置32都设有一个以上;相邻第八输送装置31沿第三横移组件3的长度方向依次分布;第三升降装置沿第八输送装置31的输送方向依次分布;第三升降输送装置32可升降的设置在第八输送装置31两侧之间。第三升降输送装置32用于接收打包装置9输出的物料并将物料输送到出料装置;第八输送装置31用于在打包装置9和出料装置之间输送物料。

57.通过第三升降输送装置32上升接收打包装置9输出的花篮;然后第三升降输送装置32下移,花篮与第八输送装置31接触;实现将花篮转移动第八输送装置31上;通过第八输送装置31将花篮输送到出料装置上;使用时;通过第一横移组件1和第二横移组件2将装有硅片的花篮输送到打包装置9上;取出硅片后;将空花篮通过第三横移组件3输送到出料装置。

58.打包装置9包括包括第一打包输送装置91、第二打包输送装置92和提升横移装置93;第一打包输送装置91、第二打包输送装置92位于第二横移组件2和提升横移装置93之间;第一打包输送装置91的与第二升降输送装置22对应,第二打包输送装置92的与第三升降输送装置32对应。第一打包输送装置91用于接收第二升降输送装置22输出的物料并将物料输送到提升横移装置93上;提升横移装置93用于将物料输送到第二打包输送装置92上;第二打包输送装置92用于将物料输送到第三升降输送装置32上。

59.所述出料装置包括出料输送线8;出料输送线8设有一组以上。在本实施例中,出料输送线8设有四组;通过过设置四组出料输送线8起到缓存作用;空花篮能在出料输送线8上缓存。出料输送线8包括一个以上的出料输送装置81;相邻出料输送装置81沿出料输送线的长度方向依次分布。

60.第一输送装置51、第二输送装置61、第三输送装置71水平高度高于第四输送装置11的水平高度;第六输送装置42、第七输送装置21和第一打包输送装置91的水平高度相同;第一打包输送装置91的水平高度高于第二打包输送装置92的水平高度;第二打包输送装置92的水平高度高于第八输送装置31的水平高度;出料输送装置51的水平高度高于第八输送装置31的水平高度。

61.生产线还包括第一过渡输送装置10、第二过渡输送装置20、第四升降输送装置30和第三过渡输送装置60;所述第一过渡输送装置10分别设置在在第一输送装置51与第四输送装置11之间、第二输送装置61与第四输送装置11之间、第三输送装置71与第四输送装置11之间。

62.第二过渡输送装置20设置在第二打包输送装置92与第三升降输送装置32之间,

63.第四升降输送装置30设置在第三升降输送装置32与出料装置之间;第三过渡输送装置60设置在第四升降输送装置30与第三升降输送装置32;第三过渡输送装置60位于第四输送装置11下方;第三过渡输送装置60的水平高度高于第八输送装置31的水平高度。

64.通过设置第一过渡输送装置、第二过渡输送装置和第四升降输送装置进行过渡;

使第二打包输送装与第三升降输送装置32、第三升降输送装置32与出料装置的配合效果好;第一输送装置、第二输送装置和第三输送装置与与第四输送装置的配合效果好。

65.在本实施中,第一输送装置51、第二输送装置61、第三输送装置71、第四输送装置11、第五输送装置41、第七输送装置21、打包第一输送装置91、打包第二输送装置92、第八输送输送装置和31出料输送装置81结构相同;第一升降输送装置11、第二升降输送装置22、第三升降输送装置32和第四升降输送装置结构相同;第六输送装置42、第一过渡输送装置10和第二过渡输送装置20结构相同。第一输送装置41和第一过渡输送装置20为结构相同,长度不同的输送带。

66.在本实施中,在第一升降输送装置12、第二升降输送装置22、第三升降输送装置32和第四升降输送装置30上设有传感器40;传感器10用于检测是否有花篮经过。

67.第一输送装置51包括第一输送支架511、第一输送驱动电机512、第一输送主动轮513、第一输送从动轮514和第一输送同步装置515;第一输送驱动电机512设置在第一输送支架511上,第一输送驱动电机512与第一输送主动轮513连接;第一输送同步装置515在第一输送支架511左右两侧对称设置,两第一输送同步装置515之间连接有第一输送同步轴516;第一输送从动轮514安装在第一输送同步轴516上;第一输送从动轮514和第一输送主动轮513之间套接有第一输送皮带517。

68.第一输送同步装置515包括第一同步支架一5151、第一同步轮一5153、第一同步轮二5154、第一同步支架三5155和第一同步支架二5152;第一输送同步轴516穿过第一同步轮一5153与第一同步支架一连接5151;所述第一同步支架二5152设有两个;第一同步轮二5154与两第一同步支架二5152连接;在第一同步轮二5154和第一同步轮一5153之间套接有第一同步带5156;第一同步支架三5155设置在第一同步轮二5154和第一同步轮一5153之间。

69.在第一输送装置51、第二输送装置61、第三输送装置71、第四输送装置11、第七输送装置21、第一打包输送装置91、第二打包输送装置92、第八输送装置31和出料输送装置81上都设有限位装置;

70.其分别为第一限位装置501、第二限位装置(图中未示出)、第三限位装置(图中未示出)、第四限位装置502、第七限位装置503、第一打包限位装置(图中未示出)、第二打包限位装置(图中未示出);第八限位装置和出料限位装置(图中未示出)。

71.所述第一限位装置501设置在第一输送装置51的输出端;第二限位装置设置在第二输送装置61的输出端;第三限位装置设置在第三输送装置71的输出端;第四限位装置502设置在第四限位装置11上且位于与打包装置9和第三输送装置71对应的相邻第一升降输送装置12之间。第七限位装置503设置在第七限位装置21的输入端与第一打包输送装置91对应第二升降输送装置22之间。第八限位装置设置在第八限位装置81的输出端与第二打包输送装置92对应第三升降输送装置32之间。第一打包限位装置设置在第一打包输送装置91的输出端。第二打包限位装置设置在第二打包输送装置92的输出端。

72.提升横移装置93安装在提升支架930上。提升横移装置93与提升支架930之间连接有限位链条9301;限位链条9301的一端固定在提升支架930上,限位链条9301的另一端固定在提升横移装置93上,通过设置限位链条9301对提升横移装置93进行限位,当提升横移装置93移动时带动限位链条9301沿着提升横移装置93移动。

73.提升横移装置933包括提升驱动装置931、提升移动件932、提升导向装置933、提升升降装置934和提升传送装置935;提升传送装置935安装在提升升降装置934上,提升升降装置934安装在提升移动件932上,提升移动件932与提升导向装置933连接,提升驱动装置931带动提升传送装置935和提升升降装置934沿提升导向装置933的导向方向运动;提升导向装置933的导向方向与第一打包输送装置91的输送方向相垂直。提升传送装置935与第一打包输送装置91或第二打包输送装置92对应设置;通过设置提升传送装置935实现花篮从第一打包输送装置91移动到第二打包输送装置92。提升导向装置933包括提升导轨9331和提升滑块9332,提升滑块9332滑动的设置在提升导轨9331上,提升移动件932与提升滑块9332连接;提升移动件932设有提升限位槽(图中未示出)和传动固定件9321。

74.提升驱动装置931包括提升驱动电机9311、提升驱动主动轮9312、提升驱动传动轮9313和提升驱动传动皮带9314;提升驱动电机9311与提升驱动主动轮9312连接,提升驱动传动皮带9314穿过提升限位槽套接在提升驱动主动轮9312和提升驱动传动轮9313之间;传动固定件9321夹紧提升驱动传动皮带9314。

75.提升升降装置934包括提升升降支架9341、提升升降驱动件9342和提升支撑件9343;提升升降支架9341与提升移动件932连接,提升升降驱动件9342安装在提升升降支架9341上,提升升降驱动件9342与提升支撑件9343连接。在本实施例中,提升升降驱动件9342为气缸,通过提升升降驱动件的伸出和缩回带动提升支撑件9343升降。

76.通过提升导向装置933,这样安装在提升移动件932上的提升升降装置934和提升传送装置935移动稳定;通过提升升降驱动件9342带动提升支撑件9343升降,进而带动提升传送装置935升降;接收装有硅片的花篮时,提升支撑件与第一打包输送装置91同高;当硅片被取出后;提升驱动装置931带动提升升降装置934和提升传送装置935沿提升导向装置933的导向方向朝第二打包输送装置92移动,同时提升升降驱动件9342带动提升支撑件9343上的空花篮下降,然后提升传送装置35将空花篮输送到第二打包输送装置92。

77.提升传送装置935安装在提升升降支架9341上,提升传送装置935包括提升传送电机9351、提升传送主动轮9352、提升传送从动轮9353和提升传送同步装置9354;提升传送同步装置9354在提升支撑件9343左右两侧对称设置,两提升传送同步装置9354之间连接有提升同步轴9356,提升传送从动轮9353安装在提升同步轴9356上,提升传送主动轮9352和提升传送从动轮9353之间套接有提升传送皮带9355。提升装置93还包括提升导向件936;提升导向件936设有两个;一个提升导向件936设置在一个提升传送同步装置9354的一侧。在本实施例中,提升导向件936为导向条;通过提升导向件936避免提升传送装置935上的物料掉落。

78.通过设置提升传送从动轮9353带动提升同步轴9356转动,通过提升同步轴356实现提升传送同步装置9354对花篮的输送。

79.提升传送同步装置9354包括提升同步支架一93541、提升同步支架二93542、提升同步轮一93543、提升同步轮二93544、提升同步支架三93545和传送限位件93546;传送限位件93546设置在提升传送同步装置9354远离提升传送电机9351的一端。

80.在本实施例中,提升同步轴9356设有两个;其中一提升同步轴穿过提升同步轮一93543与提升同步支架一93541连接;另一提升同步轴穿过提升同步轮二93544与提升同步支架二93542连接;在提升同步轮二93544和提升同步轮一93543之间套接有提升同步带

93547;提升同步支架三93545设置在提升同步轮二93544和提升同步轮一93543之间。通过设置提升同步支架三93545提高对提升同步带93547的支撑效果;通过设置提升同步支架一93541和提升同步支架二93542,这样能固定提升同步轴。通过设置传送限位件93546,传送限位件93546对花篮进行限位,避免花篮脱离提升传送装置935。

81.第一升降输送装置12包括第一固定支架121、第一升降支架122、第一升降驱动123和第一运送装置124;所述第一升降驱动123为气缸。第一升降驱动123安装在第一固定支架121上;第一升降驱动123的活动端与第一升降支架122连接;第一运送装置123安装在第一升降支架122上。所述检测装置13传感器40安装在第一升降支架122上。在第一固定支架121上设有升降限位装置125。

82.第一运送装置124包括第一运送驱动电机1241、第一运送主动轮1242、第一运送从动轮1243和第一运送同步装置1244;第一运送驱动电机1241设置在第一升降支架122上,第一运送驱动电机1241与第一运送主动轮1242连接;第一运送同步装置1244在第一升降支架122左右两侧对称设置,两第一运送同步装置1244之间连接有第一运送同步轴1245;第一运送从动轮1243安装在第一运送同步轴1245上;第一运送从动轮1243和第一运送主动轮1242之间套接有第一运送皮带12421。

83.第一运送同步装置1244包括运送同步支架一1245、运送同步轮一1246、运送同步轮二1247和运送同步支架二1248;运送同步轮一1246设置在运送同步支架一1245的一端;运送同步轮二1247设置在运送同步支架一1245的另一端;第一运送同步轴1245穿过运送同步支架一1245与运送同步轮一1246连接;在运送同步轮二1247和运送同步轮一1246之间套接有运送同步带1249;运送同步支架二1248设置在运送同步轮二1246和运送同步轮一1247之间。

84.自动包装生产线的工作方法,包括以上步骤:

85.(1).在花篮底部预设数据码;数据码对硅片的类别对应;将硅片分类放置在类别匹配的花篮上;将装有硅片的花篮输送到第一输送装置。在本实施中,所述数据码为rfid电子便签。

86.(2).第一输送装置将装有硅片的花篮输送到第四输送装置上;沿第四输送装置的输送方向继续输送装有硅片的花篮。

87.(3).与第二输送装置对应的第一升降输送装置的升降限位装置伸出对装有硅片花篮进行限位;检测装置识别当前装有硅片花篮的数据码;然后进行步骤(4)。

88.(4).判断是否能识别当前装有硅片花篮的数据码,若否则进行步骤(5);若是则进行步骤(6);

89.(5).与第二输送装置对应的第一升降输送装置的上升并解除位对装有硅片花篮进行限位;装有硅片花篮被输送到第二输送装置;然后进行步骤(5.1);

90.(5.1)将装有硅片的花篮取出并重新输送到第一输送装置中;然后进行步骤(2);

91.(6).判断当前装有硅片花篮的中对应硅片的类别;若为第一类别,则进进行步骤(6.1);若为第二类比则进行步骤(6.2);

92.(6.1).与第三输送装置对应的第一升降输送装置的升降限位装置伸出对装有硅片花篮进行限位;与第二输送装置对应的第一升降输送装置解除对装有硅片花篮的限位;装有硅片的花篮输送到与第三输送装置对应的第一升降输送装置上方;与第三输送装置对

应的第一升降输送装置的上升并解除位对装有硅片花篮进行限位;装有硅片花篮被输送到第三输送装置;

93.(6.2).与第五输送装置对应的第一升降输送装置的升降限位装置伸出对装有硅片花篮进行限位;与第二输送装置对应的第一升降输送装置解除对装有硅片花篮的限位;装有硅片的花篮输送到与第五输送装置对应的第一升降输送装置上方;与第五输送装置对应的第一升降输送装置的上升并解除位对装有硅片花篮进行限位;装有硅片花篮被输送到第五输送装置;

94.(7).装有硅片的花篮沿第五输送装置的输送方向移动;当装有硅片的花篮移动到第六输送装置上方时;升降驱动带动第五输送装置下降;装有硅片花篮与第六输送装置接触被输送到第七输送装置上;

95.(8).第二升降输送装置的升降限位装置伸出对装有硅片花篮进行限位;装有硅片的花篮沿第七输送装置的输送方向移动;装有硅片的花篮输送到的第二升降输送装置上方;第二升降输送装置的上升并解除位对装有硅片花的篮进行限位;装有硅片的花篮被输送到第一打包输送装置上;

96.(9).第一打包输送装置将装有硅片的花篮输送到提升横移装置上;然后取出硅片并对硅片进行打包;空花篮通过提升横移装置输送到第二打包输送装置上;

97.(10).空花篮沿第二打包输送装置的输送方向移动;第二打包限位装置对空花篮进行限位;对第二打包输送装置对应的第三升降输送装置的升降限位装置伸出对孔花篮进行限位同时该第三升降输送装置上升;第二打包限位装置解除对空花篮的限位;空花篮移动到与第二打包输送装置对应的第三升降输送装置上;

98.(11).与第二打包输送装置对应第三升降输送装置下将并解除对空花篮的限位;空花篮沿第八输送装置的输送方向移动;与出料输送装置对应的第三升降输送装置的升降限位装置伸出对孔花篮进行限位;花篮移动到与出料输送装置对应的第三升降输送装置上时;与出料输送装置对应的第三升降输送装置的上升并解除位对空花篮的限位;空花篮被输送到出料输送装置上。

99.以上方法,将无法识别数据码输出然后重新输送到第一输送装置中;这样第一次无法识别的花篮能在第四输送装置中进行再次识别;提高准确性;通过第三输送装置、过渡装置和第一升降装置的配合对装有硅片的花篮进行分类;这样能对同一类别的硅片进行打包;实现对硅片的分类包装。

100.上述方法中:

101.步骤(2)中还包括:第一输送装置将装有硅片的花篮输送导第一渡装置;第一渡装置在将装有硅片的花篮输送第四输送装置上;当装有硅片的花篮移动到第一渡装置上时;第一限位装置伸出对第一输送装置上装有硅片花篮进行限位;当第一过渡装置上装有硅片的花篮移动到第四输送装置上时;第一限位装置解除对装有硅片花篮的限位。

102.步骤(6.2)中还包括;若装有硅片花篮移动到与第五输送装置对应的第一升降输送装置上方时;第四限位装置伸出对下一装有硅片花篮进行限位;当与第五输送装置对应的第一升降输送装置上的装有硅片花篮移动到第五输送装置上时;第四限位装置解除对下一装有硅片花篮的限位。这样能避免对输送花篮造成干涉。

103.步骤(8)中还包括;若装有硅片花篮移动到第二升降输送装置上方时;第七限位装

置伸出对下一装有硅片花篮进行限位;当第二升降输送装置的装有硅片花篮移动到第一打包输送装置上时;第七限位装置解除对下一装有硅片花篮的限位。

104.步骤(11)还包括:花篮移动到与出料输送装置对应的第三升降输送装置上时;与出料输送装置对应的第三升降输送装置的上升并解除位对空花篮的限位;空花篮被输送到第三过渡输送装置上;然后第四升降输送装置的升降限位装置伸出;第三过渡输送装置将空花篮输送到第四升降输送装置上;然后第四升降输送装置上升同时对空花篮解除限位;然后将空花篮输送到出料输送装置上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1