一种料带铝片自动放卷裁切移栽装置的制作方法

1.本实用新型涉及一种自动裁切装置,具体涉及一种料带铝片自动放卷裁切移栽装置。

背景技术:

2.电子设备的生产过程中,需要装配铝片。由于铝片呈薄片状,是在料带上的,因此需要经过放卷和裁切操作。

3.现有的操作方式为,使用放卷机进行放卷,然后使用专用的裁切机进行裁切,最后由专用的机械手臂机器人将裁切后的铝片取出并实现移栽。

4.上述操作方式,使用了三款设备,设备种类多,占用厂房面积较大,并且机械手臂机器人的采购和使用费用均较高,导致生产成本居高不下。

技术实现要素:

5.本实用新型的目的是:

6.研发一种料带铝片自动放卷裁切移栽装置,将料带的放卷、裁切以及移栽集合到一款设备上来,减少设备的数量,从而减少占用面积,同时降低成本。

7.为了实现上述目的,本实用新型提供如下的技术方案:

8.一种料带铝片自动放卷裁切移栽装置,包括机台、放卷盘、主滑道、进给模块以及移栽模块;所述放卷盘位于机台上的放卷架上,所述主滑道位于机台上端面,所述进给模块包括直线模组、插针气缸以及插针,所述插针气缸通过连接架与直线模组的滑板连接,所述插针位于插针气缸的活塞杆底端的升降针座上;所述机台上还设置有模具定位台;所述移栽模块包括平移气缸、升降气缸以及弹簧吸盘,所述平移气缸位于固定架上,所述升降气缸位于滑动架上,所述弹簧吸盘位于升降气缸的活塞杆底端的升降架上。

9.进一步的,所述直线模组位于机台上端面,并且直线模组与主滑道相平行;所述插针气缸竖向设置,所述插针竖向设置在升降针座两侧。

10.进一步的,所述主滑道上设置有直线通槽,所述插针与直线通槽的上下位置相对应。

11.进一步的,所述模具定位台包括底板、支柱以及顶板,所述顶板通过支柱与底板连接,所述底板上设置有通孔,所述顶板上设置有取料槽。

12.进一步的,所述固定架位于机台顶端面,所述平移气缸水平设置,所述滑动架与固定架上的水平滑轨活动连接,所述滑动架与平移气缸的活塞杆连接。

13.进一步的,所述升降气缸竖向设置,所述弹簧吸盘竖向设置在升降架上,所述弹簧吸盘的吸嘴部朝下并且与模具定位台的顶板上的取料槽的位置相对应。

14.进一步的,所述放卷盘通过轴承与放卷架活动连接,所述放卷架下部设置有导向滑道,所述导向滑道位于放卷盘的正下方,并且导向滑道的末端与主滑道的首端连接。

15.本实用新型的有益效果为:一种料带铝片自动放卷裁切移栽装置,结合放卷盘、导

向滑道、主滑道、进给模块、模具定位台、移栽模块的综合使用,将料带的放卷、裁切以及移栽集合到一款设备上来,放卷盘进行料带放卷,进给模块实现进给供料,模具定位台内的模具实现铝片的裁切,移栽模块将已裁切的铝片产品取出并移动,大幅减少设备的数量,从而减少占用厂房的面积,同时装置的采购和使用成本均较低,有利于降低生产成本。

附图说明

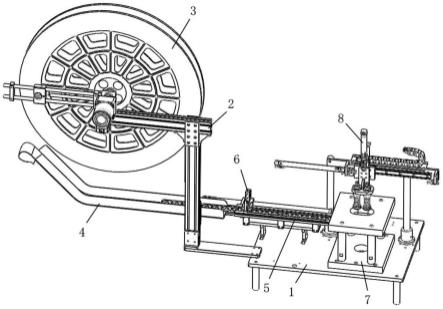

16.图1为本实用新型一种料带铝片自动放卷裁切移栽装置的整体结构示意图。

17.图2为本实用新型一种料带铝片自动放卷裁切移栽装置的进给模块示意图。

18.图3为本实用新型一种料带铝片自动放卷裁切移栽装置的移栽模块示意图。

19.图中:1、机台;2、放卷架;3、放卷盘;4、导向滑道;5、主滑道;6、进给模块;61、直线模组;62、连接架;63、插针气缸;64、升降针座;65、插针;7、模具定位台;8、移栽模块;81、固定架;82、平移气缸;83、滑动架;84、升降气缸;85、升降架;86、弹簧吸盘。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.参考图1至图3,一种料带铝片自动放卷裁切移栽装置,包括机台1、放卷盘2、主滑道5、进给模块6以及移栽模块8;所述放卷盘2位于机台1上的放卷架2上,放卷盘2用于实现料带放卷,所述主滑道5位于机台1上端面,主滑道5用于料带的导向,所述进给模块6包括直线模组61、插针气缸63以及插针65,所述插针气缸63通过连接架62与直线模组61的滑板连接,直线模组61用于驱动连接架62水平往复移动,所述插针65位于插针气缸63的活塞杆底端的升降针座64上,插针气缸63用于驱动升降针座64上下升降移动,从而使插针插入至料带上的通孔内;所述机台1上还设置有模具定位台7,模具定位台7内放置铝片裁切模具,铝片裁切模具为现有成熟技术,一般多用在冲床上;所述移栽模块8包括平移气缸82、升降气缸84以及弹簧吸盘86,所述平移气缸82位于固定架81上,平移气缸82用于驱动固定架81水平往复移动,所述升降气缸84位于滑动架83上,所述弹簧吸盘86位于升降气缸84的活塞杆底端的升降架85上,升降气缸84用于驱动升降架85上下升降移动。

22.所述直线模组61位于机台1上端面,并且直线模组61与主滑道5相平行;所述插针气缸63竖向设置,所述插针65竖向设置在升降针座64两侧,插针65插入料带上的通孔,用于拖动料带沿主滑道5传送。

23.所述主滑道5上设置有直线通槽,所述插针65与直线通槽的上下位置相对应,直线通槽用于对插针进行让位。

24.所述模具定位台7包括底板、支柱以及顶板,所述顶板通过支柱与底板连接,所述底板上设置有通孔,所述顶板上设置有取料槽,避免取料干涉。

25.所述固定架81位于机台1顶端面,所述平移气缸82水平设置,所述滑动架83与固定架81上的水平滑轨活动连接,水平滑轨用于导向,所述滑动架83与平移气缸82的活塞杆连接。

26.所述升降气缸84竖向设置,所述弹簧吸盘86竖向设置在升降架85上,所述弹簧吸

盘86的吸嘴部朝下并且与模具定位台7的顶板上的取料槽的位置相对应,弹簧吸盘86用于吸取完成裁切的铝片。

27.所述放卷盘3通过轴承与放卷架2活动连接,所述放卷架2下部设置有导向滑道4,所述导向滑道4位于放卷盘3的正下方,并且导向滑道4的末端与主滑道5的首端连接,导向滑道4对料带起导向作用,用于放卷盘3与主滑道5之间的衔接。

28.本实用新型的工作原理为:放卷盘3旋转,进行放卷,铝片所在的料带从放卷盘3上放入进入导向滑道4并沿导向滑道4进入主滑道5内;进给模块6的插针气缸63驱动升降针座64下移,插针65插入至料带两侧的通孔内。随后直线模组61驱动连接架62朝向模具定位台7移动,实现料带沿主滑道5的供给;

29.料带进入模具定位台7内的裁切模具,外部机械穿过底板上的通孔来驱动裁切模具的底部,实现对料带上铝片的裁切,此时升降气缸84的活塞杆驱动升降架85下移,弹簧吸盘86实现对铝片的吸持,随后升降气缸84驱动升降架85上升,平移气缸82驱动滑动架83水平移动,实现已裁切的铝片取出和移栽,方便进行铝片下一步的装配操作。

30.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1