印制电路板协同搬送定位压紧装置的制作方法

1.本实用新型涉及一种装置,尤其是涉及一种印制电路板协同搬送定位压紧装置的工作方法,它属于印制电路板协同搬送定位压紧领域。

背景技术:

2.现有的印制电路板协同搬送定位压紧,采用的是独立的工序工位,装置的占地面积大,整体的节拍慢,工作效率低,且费时费力,增加了人工成本,不能满足现有的自动化机械加工、装配。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计紧凑合理,稳定可靠,工作效率高,整体占地面积小,成本低,布局优化的印制电路板协同搬送定位压紧装置。

4.本实用新型解决上述问题所采用的技术方案是:该印制电路板协同搬送定位压紧装置,包括框架和立柱,所述框架与立柱相连,其特征在于:还包括顶升气缸、顶升工装、定位板、开合气缸、夹持气缸座、夹持气缸、滑板气缸和滑板,所述滑板气缸、滑板固定在框架上,定位板装在滑板上,开合气缸、夹持气缸座、夹持气缸均安装在滑板上,顶升气缸与顶升工装相连。

5.作为优选,本实用新型所述顶升工装固定在立柱上。

6.作为优选,本实用新型所述夹持气缸与夹持气缸座连接,该夹持气缸座位于夹持气缸的下方。

7.作为优选,本实用新型所述顶升气缸和顶升工装均为四套,定位板为三套,开合气缸为两套,夹持气缸座和夹持气缸均为六套,滑板气缸和滑板均为一套。

8.本实用新型与现有技术相比,具有以下优点和效果:整体结构紧凑合理,稳定可靠,能减少设备的整体占地面积可在涉及印制电路板自动加工/装配(包括组装、贴片、焊接、螺钉紧固等工艺)的设备中,实现电路板在多个连续工位间的协同搬送、定位、压紧功能;保证电路板重复定位<0.01mm位置度公差。

附图说明

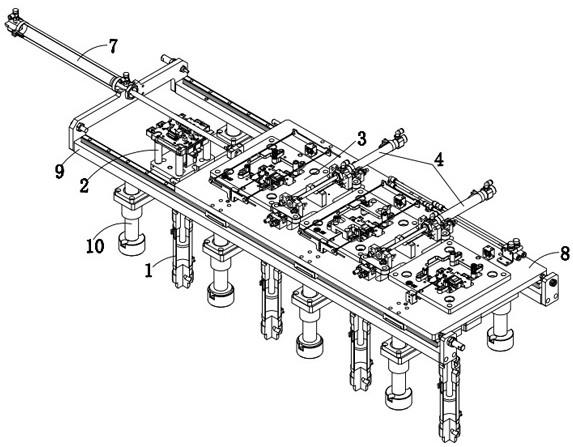

9.图1是本实用新型实施例的整体结构示意图。

10.图2是本实用新型实施例的侧视结构示意图。

11.图3是本实用新型实施例的俯视结构示意图。

12.图4是本实用新型实施例的主视结构示意图。

13.图5是图4中c-c向的结构示意图。

14.图6是本实用新型实施例工作过程的起始状态示意图一。

15.图7是本实用新型实施例工作过程的起始状态示意图二。

16.图8是本实用新型实施例工作过程的顶升示意图。

17.图9是本实用新型实施例工作过程的夹持示意图。

18.图10是本实用新型实施例工作过程的顶升工装脱离电路板示意图。

19.图11是本实用新型实施例工作过程的搬送示意图一。

20.图12是本实用新型实施例工作过程的搬送示意图二。

21.图13是本实用新型实施例工作过程的顶升示意图。

22.图14是本实用新型实施例工作过程的解除夹持示意图。

23.图15是本实用新型实施例工作过程的解除压紧示意图。

24.图16是本实用新型实施例工作过程的投料示意图。

25.图17是本实用新型实施例工作过程的滑板复位示意图一。

26.图18是本实用新型实施例工作过程的滑板复位示意图二。

27.图19是本实用新型实施例工作过程的下料示意图。

28.图中:顶升气缸1,顶升工装2,定位板3,开合气缸4,夹持气缸座5,夹持气缸6,滑板气缸7,滑板8,框架9,立柱10。

具体实施方式

29.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

30.实施例。

31.参见图1至图19,本实施例印制电路板协同搬送定位压紧装置包括顶升气缸1、顶升工装2、定位板3、开合气缸4、夹持气缸座5、夹持气缸6、滑板气缸7和滑板8、框架9、立柱10,框架9与立柱10相连,滑板气缸7、滑板8固定在框架9上,定位板3装在滑板8上,开合气缸4、夹持气缸座5、夹持气缸6均安装在滑板8上,顶升气缸1与顶升工装2相连。

32.本实施例中的顶升工装2固定在立柱10上。

33.本实施例中的夹持气缸6与夹持气缸座5连接,该夹持气缸座5位于夹持气缸6的下方。

34.本实施例中的顶升气缸1和顶升工装2均为四套,定位板3为三套,开合气缸4为两套,夹持气缸座5和夹持气缸6均为六套,滑板气缸7和滑板8均为一套。

35.本实施例印制电路板协同搬送定位压紧装置的工作过程,以从左向右搬送3块电路板为例,具体步骤如下:

36.(s1)起始状态

37.顶升气缸1:下降;

38.顶升工装2:下降(左侧3套搭载电路板);

39.电路板:脱离定位板3;

40.开合气缸4:伸出(打开);

41.夹持气缸座5:位于电路板外侧;

42.夹持气缸6:下降(脱离电路板);

43.滑板气缸7:缩回;

44.滑板8:位于左侧。

45.(s2)顶升

46.顶升气缸1:上升;

47.顶升工装2:上升(左侧3套搭载电路板);

48.电路板:接触定位板3。

49.(s3)夹持

50.开合气缸4:缩回(合拢);

51.夹持气缸座5:移至电路板内侧;

52.夹持气缸6:上升(夹持电路板)。

53.(s4)顶升工装脱离电路板

54.顶升气缸1:下降;

55.顶升工装2:下降(脱离电路板)。

56.电路板:被夹持气缸6夹持在定位板3下方

57.(s5)搬送

58.滑板气缸7:伸出;

59.滑板8:滑向右侧。

60.(s6)顶升

61.顶升气缸1:上升;

62.顶升工装2:上升(右侧3套搭载电路板);

63.电路板:接触定位板3。

64.完成3块电路板从左向右的搬送、定位、压紧;此时加工设备可对电路板实施组装、贴片、焊接、螺钉紧固等加工和装配工艺。

65.(s7)解除夹持

66.夹持气缸6:下降(脱离电路板);

67.开合气缸4:伸出(打开);

68.夹持气缸座5:移至电路板外侧。

69.(s8)解除压紧

70.顶升气缸1:下降;

71.顶升工装2:下降(脱离电路板);

72.电路板:脱离定位板3。

73.(s9)投料

74.向最左侧的顶升工装2投入待加工的电路板。

75.(s10)滑板复位

76.滑板气缸7:缩回;

77.滑板8:滑向左侧。

78.(s11)下料

79.从最右侧的顶升工装2取出加工完成的电路板。

80.完成机构复位,结束单次循环动作。

81.本实施例印制电路板协同搬送定位压紧装置具有以下特点:1)顶升工装2同时具备“压紧”和“使电路板接触/脱离”搬送机构的作用;2)定位板3同时实现“定位”功能,同时

配合夹持气缸完成对电路板的夹持;3)开合气缸4处的开合结构通过内外侧死挡,在开合过程中能自动实现与电路板中心的位置重合;通过以上结构使搬送、定位、压紧装置实现高效融合,减少对周围空间的需求,便于设备整体布局,缩小设备占地面积。

82.通过上述阐述,本领域的技术人员已能实施。

83.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1