一种新型内浮顶储罐可调节高度支腿的制作方法

1.本实用新型涉及储罐浮顶技术领域,具体是涉及一种新型内浮顶储罐可调节高度支腿。

背景技术:

2.内浮顶储罐是将浮顶装在拱顶油罐内液面之上的油罐,其储存轻质油品比拱顶罐可减少损耗95%-97%。对于内浮顶储罐而言,储油罐内浮盘是漂浮在油罐液面上随油品上下升降的浮动顶盖,可减少介质的挥发损耗,而且由于内浮盘把介质即罐内储料和空气有效隔绝,从一定程度上也降低了发生火灾爆炸的危险等级,储油罐外部的拱顶又可以防止雨水、积雪及灰尘等进入罐内,保证罐内介质清洁。

3.但是随着储罐技术逐渐发展,对于内浮顶储罐而言,无论是敞口隔舱式内浮顶还是单盘式内浮顶、双盘式内浮顶、浮筒式内浮顶也好,浮盘的结构、材质、配件都随着技术的发展进行革新,比如新型复合材料浮盘的大量应用以及全补偿高效密封等新技术的发展,但是内浮顶浮盘的支腿的技术发展却并未受到重视,鲜有新的技术革新。

4.因此,发展一种可适应内浮顶储罐运行及检维需要的新型可调节高度支腿是很有必要的。

5.现有的支柱在内浮顶储罐的应用,gb 50341-2014对于内附顶支柱有明确的技术规定:内浮顶应设置固定的或可调节的浮顶支柱。当内浮顶处于最低支撑高度时,浮顶及其以下附件不得互相碰撞;当浮顶处于最大设计液位高度时,支柱不应与固定顶相碰撞。当内浮顶上无排液装置或其他防止储液聚集的措施时,内浮顶支柱应能支撑浮顶自重和0.6kpa均布附加荷载。支柱上端应采用密封结构,下端应盲死或开设排液口。与支柱相接触的罐底板处,应设置厚度不小于 5mm、直径不小于500mm的垫板,垫板周边与罐底板之间应采用连续角焊缝。

6.内浮顶油罐浮盘降落到罐底时靠若干个支柱来支撑。其支撑高度有两个:一个是浮盘的最低位置,另一个是检修时的浮盘高度。

7.现有的支腿一般有两种方式,一种是固定在罐底,有固定高度,不可调节;另一种可随浮盘升降,可调节支腿高度。现有的支柱存在的弊端是,以1000m3内浮顶储罐为例,1000m3内浮顶储罐的设计高度为12.69m,而内浮顶储罐的设计最高液位是罐体高度的80%,即10.152m,为方便储罐日后检维修,常规浮盘的支腿固定高度为1.8m,即浮盘运行有效高度只有8.352m,1000m3的实际存储量为 (8.352/12.69)*1000m3=658m3,储罐实际利用率只有65.8%。如若支腿可调,即可以增加储罐的实际利用率。

8.储罐在检维修过程中会涉及到罐壁的防腐,但是在防腐过程中,总会存在死角,即浮盘落底后密封与罐壁贴合的部位,要想对全罐壁进行防腐就只能拆除现有的密封装置,防腐工作完成后再对密封进行恢复。而常规的囊式密封使用寿命为8年左右,全补偿高效密封更是高达20年。拆除的过程中存在大量作业风险,并且极易损坏密封装置。所以非必要情况下防腐工作只能放弃这一部分,假如浮盘在防腐过程中也可以自由的升降,就可以实现

对全罐壁进行防腐作业,从而提高储罐使用安全性及寿命。

9.同样以1000m3内浮顶储罐为例,现有的可调节支腿的工作方式如下:待浮盘落地后在罐内充水,待浮盘随液位上升后调节支腿,并用插销固定,待支腿全部调节完成后放水,使浮盘落地,以此达到调节支腿的目的。这种支腿的调节方式虽然可以实现根据现场的施工需求调节支腿,但是存在很大的弊端:一是充放水需要大量的时间成本,增加了工期;二是经济成本,假设调节支腿要将浮盘升至2.4m高度,则需要(2.4/12.69)*1000m3=189m3水,水的价格按照8 元/m3,即每调节一次浮盘支腿需要花费1512元的水,增加了经济成本。

10.所以综上所述,现有内浮顶浮盘支腿都存在着一定的问题亟需解决。

技术实现要素:

11.本实用新型提供一种新型内浮顶储罐可调节高度支腿,其目的在于解决现有技术调节支腿需要充放水,成本大、增加工期的技术问题。

12.本实用新型的技术方案如下:

13.一种新型内浮顶储罐可调节高度支腿,包括支腿103、支撑顶部101、高度调节部102,

14.所述的支腿103包括竖向设置的支腿外管1、t形丝杠2、支腿内管9,所述t形丝杠2、支腿内管9套在所述支腿外管管体内;所述t形丝杠底部的底座 20与所述支腿外管底部连接为一体并一起固定在储罐内罐底板上;也可以采用现有的方法在与支腿相接触的罐底板处,设置垫板与支腿底部连接,并在垫板周边与罐底板之间采用连续角焊缝。所述支腿外管1上端两侧管壁上设置相对着的销钉限位穿孔10,所述支腿内管9两侧管壁上下设置多个相对着的销钉插孔91,当销钉限位穿孔10与销钉插孔91二者相对时插入销钉固定定位;

15.所述t形丝杠上设置所述高度调节部102,包括套在所述t形丝杠外与其螺纹连接的丝母3,所述丝母下部带有一体的法兰连接盘与从下至上依次套在丝母外的垫圈4、托盘5螺栓连接固定为一体;所述托盘5底部带有一圈水平凸缘座 51承托上方的所述支腿内管9,所述支腿内管9套在所述托盘5外、底部坐落在所述水平凸缘座上并焊接固定为一体;所述支腿内管9上端伸出所述支腿外管1外;

16.所述支腿内管9顶端设置所述支撑顶部101,包括支腿帽11、帽座15、推力轴承14、轴承座13、帽座轴向限位板16,所述帽座15由竖向设置的圆柱形的帽座轴151顶部连接水平设置的盘形的顶盘152构成一体结构;所述帽座轴通过外套的所述推力轴承14连接在所述轴承座13内;所述轴承座13位于所述支腿内管9内,其顶部边缘设置水平外翻的凸缘131并支撑在所述支腿内管9 上边缘上、底部设置内凸的环形底托支撑所述推力轴承14的外环底部,所述轴承座竖向的筒形侧壁153与所述支腿内管管壁螺栓连接固定;所述顶盘152设有凸出圆柱形帽座轴151的边沿并搭接在所述推力轴承14的内环上面支撑;所述支腿帽11支撑在所述帽座的顶盘上,所述支腿帽底部固定连接环形的限位套筒111并套在所述支腿内管顶端外,顶部螺栓连接水平设置的尼龙板12与储罐内浮顶底面接触支撑。

17.所述支腿外管1顶端设置内管轴向限位挡环7,其内圈沿径向伸入到支腿外管内,所述支腿内管9下端管壁上螺纹连接沿径向设置的限位螺栓8伸到所述内管轴向限位挡环7下方与其相抵触限位;所述内管轴向限位挡环7通过外部套设扣压螺母6螺纹连接在所述支腿外管顶端固定,所述扣压螺母顶端带有径向向内延伸的环形凸沿61扣压在所述内管轴向

限位挡环7上压紧固定。

18.所述轴承座下方水平设置的帽座轴向限位板16通过螺栓与所述帽座轴底端固定连接,受所述轴承座底部阻挡限位。

19.所述支腿外管1、支腿内管9底部开设进/出油孔901。

20.所述t形丝杠2固定不转,所述丝母旋转带动所述支腿内管9、所述轴承座13同步旋转,在所述t形丝杠2上,上、下移动升、降,所述帽座15随所述轴承座13同步升降,所述轴承座13通过推力轴承14连接所述帽座15之间发生相对转动,所述帽座15保持不动。

21.所述销钉插孔91之间的孔距设置为t形丝杠2丝扣的整数倍,所述t形丝杠2旋转整数圈后,所述销钉插孔91与销钉限位穿孔10相对应;所述销钉限位穿孔10横向设置为椭圆长孔,所述销钉插孔91设置为圆孔。

22.支腿的支撑顶部的主要作用是和浮盘直接接触支撑,推力轴承主要作用是在丝母旋转时,支腿内管9会跟随旋转,防止支腿帽11跟随旋转,与浮盘底面产生摩擦,帽座15不跟随旋转,避免造成与浮盘接触面产生摩擦,发生安全隐患。丝母通过钩扳手或专用工具旋转至既定高度后用固定销进行固定,从而达到自由升降浮盘的目的。支腿底部为支腿的固定位置,通过焊接将其与罐底连接,并在底部开设进/出油孔,保证运行及检维修安全。

23.本实用新型的有益效果:

24.本实用新型支腿高度可调,采用丝杆丝母作为高度调节部件,采用推力轴承作为支腿顶部与浮盘接触面的防旋装置,防止支腿在旋转过程中与浮盘产生摩擦。

附图说明

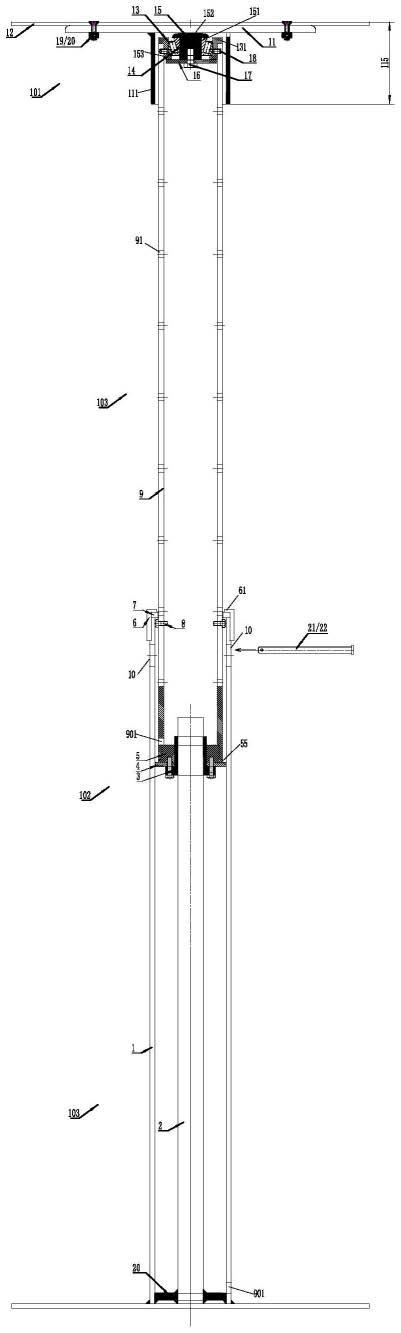

25.图1为本实用新型的整体结构示意图,

26.图2为本实用新型的支撑顶部结构局部放大示意图,

27.图3为本实用新型的高度调节部结构局部放大示意图,

28.图4为本实用新型的支腿内管结构局部放大示意图,

29.图5为本实用新型的支腿底部结构局部放大示意图,

30.图6为本实用新型高度调节后的整体结构示意图。

31.附图编号说明:

32.支腿外管1、t形丝杠2、底座20、丝母3、垫圈4、托盘5、水平凸缘座51、扣压螺母6、环形凸沿61、内管轴向限位挡环7、限位螺栓8、支腿内管9、销钉插孔91、销钉限位穿孔10、支腿帽11、限位套筒111、尼龙板12、轴承座 13、推力轴承14、帽座15、帽座轴向限位板16、圆柱形帽座轴151、顶盘152、筒形侧壁153、支撑顶部101、高度调节部102、支腿103、进/出油孔901。

具体实施方式

33.下面结合附图详细说明本实用新型的具体实施方式。

34.参见图1所示,本实用新型的一种新型内浮顶储罐可调节高度支腿,包括支腿103、支撑顶部101、高度调节部102,

35.所述的支腿103包括竖向设置的支腿外管1、t形丝杠2、支腿内管9,所述t形丝杠2、支腿内管9套在所述支腿外管管体内;所述t形丝杠在所述支腿外管管体内下部;所述t形丝杠底部的底座20与所述支腿外管底部连接为一体并一起固定在储罐罐底板上;所述支腿外

管1上端两侧管壁上设置相对着的销钉限位穿孔10,所述支腿内管9两侧管壁上下设置多个相对着的销钉插孔91,当销钉限位穿孔10与销钉插孔91二者相对时插入销钉固定定位;

36.所述t形丝杠上设置所述高度调节部102,参见图3所示,包括套在所述t 形丝杠外与其螺纹连接的丝母3,所述丝母下部带有一体的法兰连接盘与从下至上依次套在丝母外的垫圈4、托盘5螺栓连接固定为一体;所述托盘5底部带有一圈水平凸缘座51承托上方的所述支腿内管9,所述支腿内管9套在所述托盘 5外、底部坐落在所述水平凸缘座上并焊接固定为一体结构;所述支腿内管9上端伸出所述支腿外管1外;所述支腿内管9内底部可以设置成外扩的阶梯孔,通过阶梯孔的台阶卡在所述托盘5上边缘固定;

37.所述支腿内管9顶端设置所述支撑顶部101,参见图2所示,包括支腿帽 11、帽座15、推力轴承14、轴承座13、帽座轴向限位板16,所述帽座15由竖向设置的圆柱形的帽座轴151顶部连接水平设置的盘形的顶盘152构成一体结构;所述帽座轴通过外套的所述推力轴承14连接在所述轴承座13内;所述轴承座13位于所述支腿内管9内,其顶部边缘设置水平外翻的凸缘131并支撑在所述支腿内管9上边缘上、底部设置内凸的环形底托支撑所述推力轴承14的外环底部,所述轴承座竖向的筒形侧壁153与所述支腿内管管壁螺栓连接固定;所述顶盘152设有凸出圆柱形帽座轴151的边沿并搭接在所述推力轴承14的内环上面支撑;所述支腿帽11支撑在所述帽座的顶盘152上,所述支腿帽底部固定连接环形的限位套筒111并套在所述支腿内管顶端外,顶部螺栓连接水平设置的尼龙板12与储罐内浮顶底面接触支撑。

38.参见图3所示,所述支腿外管1顶端设置环形的内管轴向限位挡环7,其内圈沿径向伸入到支腿外管内,所述支腿内管9下端管壁上螺纹连接沿径向设置的限位螺栓8伸到所述内管轴向限位挡环7下方与其相抵触轴向限位,使支腿内管9上移在限制的范围内;所述内管轴向限位挡环7通过外部套设扣压螺母6螺纹连接在所述支腿外管顶端固定,所述扣压螺母顶端带有径向向内延伸的环形凸沿61扣压在所述内管轴向限位挡环7上压紧固定。

39.参见图2所示,所述轴承座下方水平设置的帽座轴向限位板16通过螺栓与所述帽座轴底端固定连接,受所述轴承座底部阻挡限位,并与所述轴承座底部留有间隙不影响其转动;所述帽座轴向限位板16的周边延伸到所述轴承座13 底部区域,防止帽座15上窜。

40.参见图3、4所示,所述支腿外管1、支腿内管9底部开设进/出油孔901。

41.参见图1所示,所述t形丝杠2固定不转,所述丝母旋转带动所述支腿内管9、所述轴承座13同步旋转,在所述t形丝杠2上,上、下移动升、降,所述帽座15随所述轴承座13同步升降,所述轴承座13通过推力轴承14连接所述帽座15二者之间发生相对转动,所述帽座15保持不动。

42.参见图4所示,所述销钉插孔91之间的孔距可以设置为t形丝杠2丝扣的整数倍,所述t形丝杠2旋转整数圈后,所述销钉插孔91与销钉限位穿孔10 相对应,穿入销钉(21/22)固定限位;所述销钉限位穿孔10横向设置为椭圆长孔,所述销钉插孔91设置为圆孔,以此来消除对接误差;例如用钩扳手或专用工具旋转30圈,销钉插孔91即与销钉限位穿孔10相对应。当内浮顶储罐需检维修时包括储罐的防腐、储罐附属配件的更换等,通过提升支腿高度,以此来扩大作业空间,需要进液时,通过降低支腿高度来提升储罐利用率。

43.操作时,用钩扳手或专用工具进行高度调节时,可以将钩扳手或专用工具卡入支腿内管9的销钉插孔91进行调节,由于支腿内管与丝母3连接在一起,当钩扳手或专用工具带动内管旋转时,则丝母与支腿内管同步旋转,从而达到调节支腿高度的目的。销钉插孔91

既是限位孔,同时也是高度调节孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1