一种用于自动加料的加料车的制作方法

1.本技术涉及化纤生产设备的领域,尤其是涉及一种用于自动加料的加料车。

背景技术:

2.目前,化纤的生产工艺通常包括:原料混合、熔融挤出、冷却定型和制粒。在原料混合的过程中,需要将大量的原料加入加料槽口内,原料从加料槽口进入下一设备进行混合操作。

3.针对上述中的相关技术,发明人认为,在将原料加入加料槽口的过程中,通常需要工作人员操作吊车,从进料管道进行接料,再将原料加入至加料槽口内,完成加料操作,这样的方式费时费力,工作效率低下。

技术实现要素:

4.为了提高加料操作的工作效率,本技术提供一种用于自动加料的加料车。

5.本技术提供的一种用于自动加料的加料车采用如下的技术方案:

6.一种用于自动加料的加料车,包括车体,所述车体上设置有加料斗,所述车体的两侧均设置有用于带动车体移动的滚轮,所述车体上设置有用于驱动滚轮滚动的驱动电机,所述驱动电机与滚轮相连。

7.通过采用上述技术方案,当需要对加料口进行加料时,先启动驱动电机,驱动电机驱动车体移动,车体将加料斗带动至进料管道的下方,进料管道对加料斗进行加料;当加料斗内的原料装满后,启动驱动电机,驱动电机驱动车体移动,将加料斗带动至加料槽口的上方,开启加料斗的出料口,对加料槽口进行加料。车体以及加料斗的设置,使得工作人员无需使用吊车进行加料操作,只需控制驱动电机的控制按钮即可完成加料操作。提高了工作效率,减轻了工作人员的工作负担。

8.可选的,所述驱动电机与滚轮之间设置有第一传动组件并通过第一传动组件相连,所述第一传动组件包括第一传动链轮、第二传动链轮、第一传动链条和第一传动轴,所述第一传动轴的一端与滚轮固定相连,另一端与第一传动链轮固定相连,所述第一传动链轮固定连接于驱动电机的输出轴上,所述第一传动链条套设于第一传动链轮和第二传动链轮上,所述车体上设置有第二传动轴,所述第二传动轴的一端与位于车体一侧的第二传动链轮固定相连,另一端与位于车体另一侧的第二传动链轮固定相连。

9.通过采用上述技术方案,当需要驱动滚轮转动时,启动驱动电机,驱动电机驱动位于车体一侧的第二传动链轮转动,第二传动链轮带动链条和第二传动轴转动,第二传动链轮通过第一链条带动第一传动链轮转动,第一传动链轮通过第一传动轴带动滚轮转动,第二传动轴带动位于车体另一侧的第二传动链轮转动,第二传动链轮带动位于车体另一侧的滚轮转动。第一传动组件的设置,使得只需安装一个驱动电机即可驱动位于车体两侧的滚轮同步转动,节约了成本,提高了驱动电机的利用效率。

10.可选的,所述车体的两侧均设置有供滚轮移动的滑轨,所述滚轮与滑轨滚动相连。

11.通过采用上述技术方案,滑轨的设置,使得滚轮只能在滑轨上滚动,从而限定了车体的移动轨迹,提高了车体移动时的平稳性。

12.可选的,所述车体上设置有承载平台,所述驱动电机设置于承载平台上,所述驱动电机与第二传动链轮之间设置有第二传动组件,所述第二传动组件包括第三传动链轮、第四传动链轮和第二传动链条,所述第三传动链轮固定于驱动电机的输出轴上,所述第四传动链轮固定连接于第二传动轴上,所述第二传动链条套设于第三传动链轮和第四传动链轮上。

13.通过采用上述技术方案,承载平台的设置,使得驱动电机能够安装于承载平台上,方便工作人员安装。

14.可选的,所述加料斗的出料口处设置有用于启闭出料口的密封组件,所述密封组件包括设置于车体上的驱动气缸以及用于控制出料口启闭的挡板,所述驱动气缸的活塞杆与挡板相连,所述挡板与出料口的边缘滑动相连。

15.通过采用上述技术方案,当需要开启加料斗的出料口时,启动驱动气缸,驱动气缸带动挡板滑动,从而将加料斗的出料口开启。密封组件的设置,相比于一般的阀门开料机构而言,工作人员只需手动控制驱动气缸的控制按钮即可操控加料斗的出料口的启闭,提高了操作便利性。

16.可选的,所述挡板远离驱动气缸一侧的侧壁由两个倾斜的斜面组成,两个所述倾斜斜面之间的间距自挡板靠近驱动气缸的一侧朝向挡板远离驱动气缸的一侧逐渐减小。

17.通过采用上述技术方案,挡板远离驱动气缸一侧的侧壁由两个倾斜斜面组成,减少了该侧壁与原料接触时的接触面积,从而能够更加容易地穿过原料,对加料斗的出料口进行封闭。

18.可选的,所述车体靠近车体移动方向的一侧设置有防撞组件,所述防撞组件包括设置于车体上用于控制驱动电机启闭的距离传感器。

19.通过采用上述技术方案,当有人站在车体前方时,距离传感器能够将驱动电机进行断电,提高车体在使用过程中的安全性。

20.可选的,所述防撞组件还包括设置于车体上的固定杆,所述固定杆与车体之间形成间隙,所述间隙大于或者等于当驱动电机断电后,所述车体从运动状态改变至静止状态时的滑行距离。

21.通过采用上述技术方案,当距离传感器启动时,驱动电机断电,车体在惯性作用下继续移动,当移动至人的面前时,车体刚好停下。固定杆的设置,使得车体具备缓冲距离,进一步提高了车体在使用过程中的安全性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.在本技术中,通过车体和加料斗的设置,使得工作人员在进行加料操作时,无需操控吊车,只需控制驱动电机的控制按钮即可,提高了工作效率,减轻了工作人员的工作负担;

24.2.在本技术进一步设置中,通过第一传动组件的设置,只需一个驱动电机即可驱动位于车体两侧的滚轮同步转动,节约了成本,提高了驱动电机的利用效率;

25.3.在本技术进一步设置中,通过防撞组件的设置,当车体前方有人时,距离传感器控制驱动电机关闭,从而提高了车体在使用过程中的安全性。

附图说明

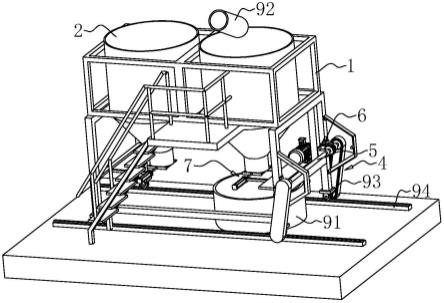

26.图1是本技术实施例中加料车的结构示意图;

27.图2是本技术实施例中加料车的局部结构示意图,用于显示第一传动组件、第二传动组件和第二传动轴与车体之间的连接关系;

28.图3是本技术实施例中挡板的结构示意图;

29.图4是本技术实施例中加料车的局部结构示意图,用于显示防撞组件与车体之间的连接关系。

30.附图标记说明:1、车体;2、加料斗;3、驱动电机;4、第一传动组件;41、第一传动链轮;42、第二传动链轮;43、第一传动链条;44、第一传动轴;5、第二传动轴;6、第二传动组件;61、第三传动链轮;62、第四传动链轮;63、第二传动链条;7、密封组件;71、驱动气缸;72、挡板;8、防撞组件;81、距离传感器;82、固定杆;821、第一连接杆;822、第二连接杆;823、第三连接杆;91、加料槽口;92、进料管道;93、滚轮;94、滑轨;95、承载平台。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.参照图1,本技术实施例公开一种用于自动加料的加料车,应用于进料管道92与加料槽口91的加料操作中。加料车包括车体1,车体1的两侧均安装有用于带动车体1移动的滚轮93。地面上设置有两条滑轨94,滚轮93滚动连接于滑轨94上。

33.参照图1和图2,车体1的两侧均设置有第一传动组件4,第一传动组件4包括第一传动链轮41、第二传动链轮42、第一传动链条43和第一传动轴44。第一传动轴44的一端与滚轮93固定相连,另一端与第一传动链轮41键连接。车体1上水平转动连接有第二传动轴5,第二传动轴5位于车体1两侧之间。

34.参照图2,其中一个第二传动链轮42键连接于第二传动轴5的一端,另一个第二传动链轮42键连接于第二传动轴5的另一端。第一传动链条43套设于第一传动链轮41和第二传动链轮42上,第一传动链条43与第一传动链轮41和第二传动链轮42啮合。

35.参照图1和图2,车体1上焊接有承载平台95,承载平台95上固定安装有驱动电机3。驱动电机3与第二传动轴5之间设置有第二传动组件6并通过第二传动组件6相连。

36.参照图1和图2,第二传动组件6包括键连接于驱动电机3的输出轴上的第三传动链轮61、键连接于第二传动轴5上的第四传动链轮62以及套设于第三传动链轮61和第四传动链轮62上的第二传动链条63。第二传动链条63与第四传动链轮62和第四传动链轮62啮合。

37.参照图1,当需要驱动车体1两侧的滚轮93转动时,启动驱动电机3,驱动电机3通过第二传动组件6带动第二传动轴5转动,第二传动轴5带动位于第二传动轴5两端的第一传动组件4运转,第一传动组件4带动与之相连的滚轮93转动。

38.参照图1和图2,车体1上固定安装有加料斗2,加料斗2的出料口处设置有用于控制出料口启闭的密封组件7。密封组件7包括固定安装于车体1上的驱动气缸71,驱动气缸71的活塞杆上固定连接有用于封闭出料口的挡板72。

39.参照图2和图3,挡板72的上表面与出料口的边缘滑动相连。挡板72远离驱动气缸71的一侧的侧壁由两个倾斜的斜面组成,两个倾斜斜面之间的间距自挡板72靠近驱动气缸71的一侧朝向挡板72远离驱动气缸71的一侧逐渐减小。倾斜斜面的设置,减少了挡板72与

原料的接触面积,提高了挡板72与原料之间的压强,从而使得挡板72更加容易穿过原料,对出料口进行封闭。

40.参照图4,车体1靠近车体1的运动方向设置有防撞组件8,防撞组件8包括焊接于车体1上的固定杆82,固定杆82包括第一连接杆821、第二连接杆822和第三连接杆823。第一连接杆821和第二连接杆822均倾斜焊接于车体1上,且第一连接杆821和第二连接杆822之间的间隙自与车体1相连的一端朝向远离车体1的一端逐渐减小。

41.参照图4,第三连接杆823的一端焊接于第一连接杆821上,另一端焊接于第二连接杆822上。第三连接杆823与车体1之间形成间隙。第三连接杆823上固定安装有用于控制驱动电机3启闭的距离传感器81,距离传感器81与驱动电机3电连接。间隙的距离等同于当驱动电机3断电后,车体1从运动状态改变至静止状态时的滑行距离。

42.参照图4,当车体1的前方有人时,距离传感器81接收到感应,控制驱动电机3断电,此时车体1在惯性的作用下继续向前滑动,当车体1滑动至人的面前时,刚好停下。防撞组件8的设置,降低了车体1撞到人的可能性,提高了车体1在使用过程中的安全性。

43.本技术实施例一种用于自动加料的加料车的实施原理为:当需要对加料槽口91进行加料操作时,先启动驱动电机3,控制车体1移动,将加料斗2移动至进料管道92的下方,先对加料斗2进行加料;当加料斗2装满原料时,再启动驱动电机3,控制加料斗2移动至加料槽口91的上方,启动密封组件7控制加料斗2的出料口开启,从而对加料槽口91进行加料。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1