一种新型的薄膜切割滑块质检包装一体装置的制作方法

1.本实用新型涉及滑刀切割器外观质量检测设备技术领域,特别涉及一种新型的薄膜切割滑块质检包装一体装置。

背景技术:

2.现有技术中为了克服一般保鲜膜盒在保鲜膜的出口处设置锋利的齿刀在操

3.作时对人们产生意外的割伤,使用了带有滑刀装置的保鲜膜盒,包括滑刀切割器和盒体,所述的滑刀切割器包括切割滑块和导轨槽,所述的滑刀为含不锈钢刀片的塑料滑块,所述的滑块沿着所述导轨槽适配滑刀,所述的盒体内腔为放置卷状保鲜膜的空腔。而在滑块的生产过程中,需要使用微型不锈钢刀片与塑料滑块注塑于一体,微型不锈钢刀片由于其体积小,在注塑过程中稍有误差即造成注塑位置不准确,存在质量上的缺陷,由于微型不锈钢刀片面积小,注塑产生的废品多,难以以人工方式进行逐一排查。

4.现有技术采用透明转动盘360℃旋转,并周向设置多套ccd视觉装置用以获取滑刀切割器不同角度位置的外观图像,经检测程序分析存在的缺陷。每次打包装的工件是等数包装的,限制了产品的多样化。

技术实现要素:

5.本实用新型所要解决的技术问题在于,提供一种新型的薄膜切割滑块质检包装一体装置。

6.为达到上述目的,本实用新型公开了一种新型的薄膜切割滑块质检包装一体装置,包括转动盘、导向装置、光纤识别装置、若干调节支撑装置、若干视觉检测模块、分料装置、吸料收集装置、包装机;

7.所述导向装置、所述光纤识别装置、所述若干调节支撑装置、所述分料装置分别沿物料的传送方向周向间隔设置于所述转动盘的外侧,所述若干视觉检测模块分别设置于所述若干调节支撑装置和所述转动盘之间,所述包装机、所述吸料收集装置分别设置于所述分料装置的外侧,所述转动盘由旋转驱动装置驱动旋转,滑刀切割器通过机械手输送至所述转动盘上,同时带动滑刀切割器依次经过所述导向装置、所述光纤识别装置进行摆正识别,随后通过若干视觉检测模块进行质检,最终通过所述分料装置将合格/不合格的滑刀切割器输出至所述包装机/所述吸料收集装置。

8.进一步的,所述分料装置包括输送带、第一过料盒、第二过料盒、活动接料装置、第一吹料装置、第二吹料装置,所述输送带设置于所述转动盘与所述包装机之间,所述输送带上方的一侧设置有支撑框架,所述支撑框架与所述转动盘相对的侧面设置有安装座,所述第一过料盒、所述第二过料盒分别沿刀具的传送方向设置于支撑框架的侧面,所述第一过料盒、所述第二过料盒的侧面上部分别向内设置有供滑刀切割器经过的第一过料缺口、第二过料缺口,所述第一吹料装置、所述第二吹料装置分别设置于所述转动盘的上方,且与所述第一过料缺口、所述第二过料缺口相对;

9.所述第一过料盒、所述第二过料盒的底部分别与所述输送带相通,所述活动接料装置沿所述输送带的长度方向运动遮盖/远离所述第二过料盒的底部。

10.进一步的,所述活动接料装置包括第一伸缩驱动装置、第二伸缩驱动装置、活动板、容纳盒、容量监测模块,所述第一伸缩驱动装置设置于所述支撑框架的底部,所述第二伸缩驱动装置设置于所述支撑框架内,所述第一伸缩驱动装置驱动所述活动版遮盖/远离所述第二过料盒的底部,所述第二伸缩驱动装置驱动所述容纳盒设置于/远离所述第二过料盒内;

11.所述容纳盒的开口处与所述第二过料缺口相对;

12.所述容量监测模块设置于所述第二过料缺口上方。

13.进一步的,所述第二过料盒长度方向的侧面设置有避让所述容纳盒的避让缺口,所述避让缺口的一侧与所述第二过料盒的侧面相通。

14.进一步的,所述容纳盒长度方向的侧面设置有吸料孔,所述容纳盒内的底面设置于倾斜板。

15.进一步的,所述容量监测模块包括测量传感器、集控模块,所述测量传感器、所述吸料收集装置分别与所述集控模块电连接,所述测量传感器设置于所述第二过料缺口的上方。

16.进一步的,所述吸料收集装置包括收集桶、吸料管、抽风机,所述抽风机、所述收集桶分别设置于所述输送带的外侧,所述收集桶的顶部与所述抽风机之间通过管道连接,所述吸料管的一端与所述收集桶的外侧固定连接,所述吸料管的一端与所述收集桶内部相通,所述吸料管的另一端与所述吸料孔固定连接。

17.相比于现有技术,本实用新型的有益效果在于:通过设置分料装置实现合格/不合格滑刀切割器全自动的区分输送,在设备工作过程中将不合格滑刀切割器输送至设备外,保证工作效率。

18.活动接料装置与第二过料盒之间为活动连接,当转动盘上没有不合格滑刀切割器时,合格滑刀切割器也可以经第二过料盒掉落至输送带,产品包装更为多样化。

19.吸料收集装置无须始终处于运行状态,从而减少设备使用能耗降低生产成本。

附图说明

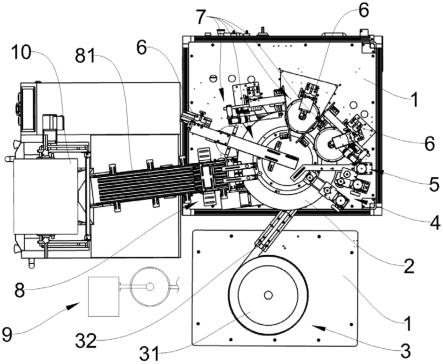

20.图1为本实用新型整体结构俯视图;

21.图2为本实用新型整体结构立体示意图;

22.图3为本实用新型分料装置、吸料收集装置的整体连接结构侧面示意图;

23.图4为本实用新型分料装置局部立体示意图;

24.图5为本实用新型分料装置局部正面示意图;

25.图6为本实用新型集控模块电路框架图。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合图1-图3 的附图对本实用新型作进一步地详细描述。

27.参照图1、图2所示,一种新型的薄膜切割滑块质检包装一体装置,包括工作机架1、

转动盘2、上料装置3、导向装置4、光纤识别装置5、若干调节支撑装置6、若干视觉检测模块7、分料装置8、吸料收集装置9、包装机10。

28.转动盘2转动设置于工作机架1上的一侧,转动盘2与工作机架1之间的连接结构为公知技术,此处不再阐述。转动盘通过旋转驱动装置驱动转动。

29.本实施例旋转驱动装置为伺服电机。

30.优选的,转动盘为透明材质。

31.上料装置3、导向装置4、光纤识别装置5、若干调节支撑装置6、分料装置8分别沿滑刀切割器的传送方向周向间隔设置于转动盘2的外侧。若干视觉检测模块7分别设置于若干调节支撑装置6上。吸料收集装置、包装机分别设置于分料装置8的末端。

32.本实施例包装机为立式包装机、枕式包装机等任意一种。

33.上料装置3包括振动盘31、直线振动送料器32,振动盘31固接于工作机架1上的另一侧,且与转动盘2相对,直线振动送料器32设置于振动盘31和转动盘2之间,直线振动器32的一端设置于振动盘31的出料口处,直线振动器32的另一端设置于转动盘2边缘处的上方。

34.本实施例导向装置、光纤识别装置、若干调节支撑装置、若干视觉检测模块的整体结构为公知技术,与现有技术文件(中国专利公开号为为cn206286225) 一致,此处不再阐述。

35.工作时,待检测的滑刀切割器经外部输送装置/人工输入振动盘,滑刀切割器经振动盘、直线振动送料器有序的输送至转动盘上。转动盘旋转带动滑刀切割器经导向装置进行摆正,通过光纤识别装置检测到滑刀切割器经过,若干视觉检测模块启动,滑刀切割器依次经过若干视觉检测模块进行外观质检,最终通过分料装置将合格/不合格的滑刀切割器输送至包装机/吸料收集装置,进行包装/回收。

36.参照图3、图4所示,分料装置8包括输送带81、第一过料盒82、第二过料盒83、活动接料装置84、第一吹料装置85、第二吹料装置86。

37.再结合图1所示,输送带81设置于转动盘2与包装机10之间,输送带81 的一端设置于转动盘2下方,输送带81的另一端设置于包装机10的入料口处。

38.参照图3、图4所示,输送带81与转动盘2相邻的一端上方设置有支撑框架81a,支撑框架的外轮廓呈7字形,支撑框架81a长度方向的两侧设置有支撑座81a-1,支撑座81a-1的底部固接于工作机架1的顶面,从而将支撑框架81a 设置于输送带81的上方。支撑框架81a与转动盘2相对的侧面固接有安装座 81a-2。

39.第一过料盒82、第二过料盒83分别沿滑刀切割器的传送方向固接于支撑框架81a的侧面,第一过料盒82、第二过料盒83分别与转动盘2接近。第一过料盒82、第二过料盒83的底部均与输送带81相通。活动接料装置84活动设置于第二过料盒83的底部。第一过料盒82、第二过料盒83与转动盘2相邻的侧面上部向内设置有供滑刀切割器经过的第一过料缺口82-1、第二过料缺口83-1。

40.第一吹料装置85、第二吹料装置86分别固接于一对安装座81a-2的侧面上,第一吹料装置85、第二吹料装置86分别位于转动盘2的上方,且与第一过料缺口82-1、第二过料缺口83-1相对。

41.本实施例第一吹料装置、第二吹料装置为吹气电磁阀。

42.参照图3所示,活动接料装置84包括第一伸缩驱动装置84-1、第二伸缩驱动装置

84-2、活动板84-3、容纳盒84-4、容量监测模块84-5,活动板84-3往复设置于第二过料盒83的下方和支撑框架81a的的下方之间,容纳盒84-4往复设置于第二过料盒内83和支撑框架81a内,容量监测模块84-5设置于第二过料盒83的第二过料缺口83-1上方,第一伸缩驱动装置84-1固接于支撑框架 81a的底部,第二伸缩驱动装置84-2固接于支撑框架81a内的表面上。

43.活动板84-3的外轮廓呈一l形,活动板84-3竖直端的外侧面与第一伸缩驱动装置84-1的活动杆固接,第一伸缩驱动装置84-1驱动活动板84-3沿输送带81的长度方向伸缩运动,使活动板84-3遮盖/远离第二过料盒83的底部,当活动板84-3遮盖第二过料盒83的底部时,活动板84-3竖直端的内侧面与第二过料盒83竖直方向的侧面接触设置,活动板84-3水平端的顶面与第二过料盒83底部的四周边缘接触设置,防止滑刀切割器掉落至输送带81上。

44.再结合图5所示,容纳盒84-4长度方向的一侧设置有吸料孔84-41,容纳盒84-4内的底面固接有倾斜板84-42,倾斜板84-42的倾斜方向为向吸料连接孔84-41倾斜,有利于滑刀切割器向吸料孔84-41聚集。

45.本实施例第一伸缩驱动装置、第二伸缩驱动装置为气缸。

46.参照图3、图6所示,容量监测模块84-5包括测量传感器84-51、集控模块84-52,测量传感器84-51、吸料收集装置9与集控模块84-52电连接,测量传感器84-51垂直设置于第二过料缺口83-1的上方,测量传感器84-51的一侧与安装座81a-2固接,当容纳盒84-4位于第二过料盒83内时,测量传感器84-51 与第二过料盒83相对。

47.集控模块84-52包括中枢芯片84-52-1、通讯系统84-52-2、可编辑逻辑控制器84-52-3,本实施例通讯集控模块整体为现有公知技术,此处不再阐述。当容纳盒84-4设置于第二过料盒83内时,通过测量传感器84-51获取容纳盒84-4 内不合格滑刀切割器的堆积高度,通过集控模块84-52将测量传感器采集的数据进行实时运算获知容纳盒的容纳余量,同时将数据发送至外部控制室,当测量传感器84-51采集的高度数据达到设定值时,集控模块84-52向吸料收集装置9发出启动电信号将容纳盒84-4内的不合格滑刀切割器向外输送。

48.本实施例测量传感器为光电测距传感器。

49.参照图3、图5、图6所示,吸料收集装置9包括收集桶91、吸料管92、抽风机93,抽风机93、收集桶94分别设置于工作机架1的外侧,抽分机93与集控模块84-62电连接。吸料管92的一端固接于收集桶91的侧壁上,且与收集桶91内相通,吸料管92的另一端固接于吸料孔84-41处。收集桶91的桶盖顶面设置有抽风连接管口91-1,抽风连接管口91-1通过管道与抽风机93连接,使用时,抽风机抽取收集桶内的空气,使吸料管的另一端形成负压,将容纳盒内不合格的滑刀切割器输送至收集桶内。

50.参照图3图5所示,容纳盒84-4的侧面与第二伸缩驱动装置84-2的活动杆固接,第二过料盒83长度方向的侧面设置有避让吸料管92的第一避让缺口 83-2,第二过料盒83纵向方向的侧面设置有避让容纳盒84-4的第二避让缺口 83-3,第一避让缺口83-2的一侧与第二避让缺口83-3相通。

51.分料装置的工作过程如下:

52.输送合格滑刀切割器时,在第一吹料装置的作用下,脱离转动盘经第一过料缺口通过第一过料盒掉落至输送带上,随后经输送带输送至包装机内进行包装。

53.输送不合格滑刀切割器时,第一伸缩驱动装置驱动活动板遮盖第二过料盒的底部,第二伸缩驱动装置驱动容纳盒进入第二过料盒内,不合格滑刀切割器在第二吹料装置的作用下进入容纳盒内,测量传感器同时监测容纳盒内不合格滑刀切割器的堆积高度,随后第一伸缩驱动装置、第二伸缩驱动装置复位,当监测到堆积高度达到设定值时,集控模块向抽分机发出工作电信号,将不合格的滑刀切割器吸入收集桶内,堆积高度未达到设定值时,抽风机则不启动,抽风机无须始终处于运行状态,从而减少设备使用能耗降低生产成本。

54.初始状态下,容纳盒的侧面接近设置于与第二过料盒侧面的开口处。

55.容纳盒进入第二过料盒内时,活动板同时遮盖第二过料盒的底部进一步防止不合格的滑刀切割器掉落至输送带上,更进一步的,当容纳盒出现故障无法移动至第二过料盒内时,通过活动板与第二过料盒相配合用于临时存储不合格滑刀切割器,而不需停机等待。

56.相比于现有技术,本实施例通过设置分料装置实现合格/不合格滑刀切割器全自动的区分输送,在设备工作过程中将不合格滑刀切割器输送至设备外,保证工作效率。

57.活动接料装置与第二过料盒之间为活动连接,当转动盘上没有不合格滑刀切割器时,合格滑刀切割器也可在第二吹料装置的作用下经第二过料盒掉落至输送带进入包装机,从而满足交替包装的使用工况,更为多样化。

58.当然上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型主要技术方案的精神实质所做的修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1