金属盖及其制造方法与流程

1.本发明涉及金属盖及其制造方法,该金属盖包括金属盖壳和烯烃树脂内衬。金属盖具有设在金属盖壳和烯烃树脂内衬之间的非粘性或弱粘性部分。更具体地,本发明涉及具有优异生产率的金属盖及其制造方法,因为在该方法中,涂覆粘性内表面涂层组合物和涂覆掩蔽剂以形成非粘性或弱粘性部分可以在单个步骤中进行。

背景技术:

2.众所周知,包括树脂内衬的金属盖具有形成在树脂内衬和金属盖壳的顶板部内表面之间的非粘性或弱粘性部分。

3.例如,下面的专利文献1提出了一种配设有内衬的容器盖,该内衬具有部分形成为使烯烃树脂内衬关于金属盖壳具有非粘性的掩蔽层。这防止了内衬从金属盖壳脱落,并且还提高其耐冲击密封性和耐应力开裂性。

4.由下面的专利文献2提出的易开启盖是包括金属盖壳和树脂内衬的金属盖,其可以通过沿着从形成于金属盖壳的裙部下端向顶板部延伸的一对刻痕撕开金属盖壳而被开封。该盖具有树脂内衬未粘附或弱粘附至金属盖壳顶板部内表面的部分,并且还具有树脂内衬强粘附且不可从其上剥离的部分。在这种易开启盖中,由于存在关于金属盖壳具有非粘性或弱粘性的部分,所以形成于金属盖壳的刻痕可以轻易断开。此外,由于有一部分以不可剥离的方式牢固地粘附至金属盖壳,所以树脂内衬与金属盖壳成一体,以使它们可以通过单次动作从容器口部轻易释放。

5.具有树脂内衬未粘附或弱粘附至金属盖壳的部分的盖通常通过以下方式成形:在金属盖壳的顶板部内表面上涂覆关于树脂内衬具有粘性的内表面涂层材料,并固化该涂层材料;在粘性内表面涂膜上要成为非粘性或弱粘性部分的部分涂覆掩蔽剂,并固化该掩蔽剂以形成掩蔽层;以及供给熔融树脂以制造内衬并进行模压,使得形成树脂内衬,同时金属盖壳和树脂内衬成为一体。

6.现有技术文献:

7.专利文献:

8.专利文献1:jp s58-171359a

9.专利文献2:日本专利号4065690

技术实现要素:

10.发明要解决的问题:

11.如上所述,由于生产包括形成粘性内表面涂膜以防止树脂内衬从金属盖壳脱落的步骤,以及形成掩蔽层以使树脂内衬具有非粘性或弱粘性的步骤,并且这些步骤需要分开进行,所以其中形成有使树脂内衬关于金属盖壳具有非粘性或弱粘性的掩蔽层的盖的生产率较差。

12.因此,本发明的目的是提供生产率非常优异的金属盖及其制造方法,因为粘性内

表面涂膜和掩蔽层可以在同一步骤中形成。

13.解决问题的手段:

14.根据本发明提供的一种金属盖,其包括:具有顶板部和从所述顶板部的周缘向下延伸的裙部的金属盖壳;和在所述金属盖壳的顶板部内表面上的烯烃树脂内衬。在金属盖中,涂膜形成在所述金属盖壳的顶板部内表面和所述烯烃树脂内衬之间。所述涂膜包括含有在基础树脂中的粘性成分的涂料组合物和掩蔽剂,并且所述涂膜具有关于所述烯烃树脂内衬具有粘性的粘性部分和关于所述烯烃树脂内衬具有非粘性或弱粘性的非粘性部分。所述涂膜的粘性部分通过将所述涂料组合物的粘性成分定位于所述涂膜表面来形成,所述涂膜的非粘性部分在面向所述金属盖壳的一侧具有由掩蔽剂制成的掩蔽层,并且海岛结构形成在对应于所述掩蔽层的所述涂膜表面上,在所述海岛结构中所述涂料组合物的粘性成分是分散相并且所述基础树脂是连续相。

15.对于本发明的金属盖,优选的是:

16.1.掩蔽剂的涂覆量为1至25mg/dm2;

17.2.涂料组合物的涂覆量为25至45mg/dm2;

18.3.涂料组合物的涂覆量大于掩蔽剂的涂覆量,并且掩蔽层被涂料组合物完全或部分地覆盖;

19.4.掩蔽剂是油改性醇酸树脂,涂料组合物是包含作为粘性成分的氧化聚乙烯或酸改性烯烃基树脂和作为基础树脂的环氧-酚醛树脂或聚酯-酚醛树脂的涂料组合物;以及,

20.5.海岛结构中的分散相为4至18面积%。

21.本发明还提供了一种用于制造金属盖的方法,所述金属盖包括具有顶板部和从顶板部的周缘向下延伸的裙部的金属盖壳,以及经由涂膜在所述金属盖壳的顶板部内表面上的烯烃树脂内衬。所述方法包括:将掩蔽剂涂覆在所述金属盖壳的顶板部内表面上要形成为关于所述烯烃树脂内衬非粘性或弱粘性的非粘性部分的位置;将含有在基础树脂中的粘性成分的涂料组合物涂覆在所述非粘性部分和要形成为粘性部分的位置,而不固化所述掩蔽剂;固化所述掩蔽剂和所述涂料组合物,以便形成包括关于所述烯烃树脂内衬具有粘性的粘性部分和关于所述烯烃树脂内衬具有非粘性和弱粘性的非粘性部分的涂膜。因此,所述粘性部分形成在涂覆有所述涂料组合物的位置,而不在涂覆有所述掩蔽剂的位置,并且所述非粘性部分形成在涂覆有所述掩蔽剂的位置。

22.发明效果:

23.对于本发明的金属盖,可以在单个步骤中在烯烃树脂内衬和金属盖壳之间形成粘性部分和非粘性或弱粘性部分,并且这赋予了优异生产率。良好的生产率也带来了优异的经济效益。

24.此外,对应于非粘性或弱粘性部分的掩蔽层被包含粘性成分的涂料组合物完全或部分地覆盖。因此,即使当掩蔽层被刮除时,也可以减少掩蔽剂对内容物的影响。

附图说明

25.图1是由用于说明常规金属盖壳内表面的结构的图组成。

26.图2是由用于说明本发明中所用的金属盖壳内表面的结构的图组成。

27.图3是示出了本发明的金属盖的实例的图。

28.图4是示出了图3所示的金属盖的平板在成形为金属盖壳之前的状态的平面图。

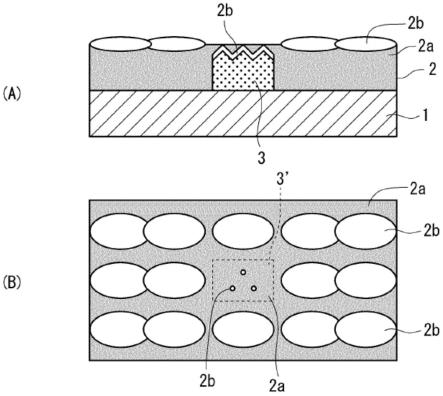

29.图5是由对实例2和常规实例的掩蔽层所对应的涂膜表面的扫描电子显微镜图像数据进行二值化获得的图像组成:(a)涉及实例2,和(b)涉及常规实例。

30.附图标记说明

31.1金属盖壳,2涂膜,2a基础树脂,2b粘性成分,3掩蔽层,10金属盖,11顶板部,12裙部,16弱化线

具体实施方式

32.本发明的金属盖包括:具有顶板部和从顶板部的周缘向下延伸的裙部的金属盖壳,以及金属盖壳的顶板内表面上的烯烃树脂内衬。在金属盖壳的顶板内表面和烯烃基树脂内衬之间形成涂膜,该涂膜包括掩蔽剂和含有在基础树脂中的粘性成分的涂料组合物。涂膜具有关于烯烃树脂内衬具有粘性的粘性部分和关于烯烃树脂内衬具有非粘性或弱粘性的非粘性部分。通过将涂料组合物的粘性成分定位于涂膜表面来构造涂膜的粘性部分,并且涂膜的非粘性部分在面向金属盖壳的一侧具有由掩蔽剂制成的掩蔽层,并且在掩蔽层所对应的涂膜表面上形成有以涂料组合物的粘性成分作为分散相且以基础树脂作为连续相的海岛结构。这构成了一个重要特征。

33.图1和图2是各自示出了金属盖壳内表面的结构的图,在该金属盖壳内表面上形成有涂膜,该涂膜包括具有粘性成分的涂料组合物和掩蔽层。在图1和图2的每一幅图中,(a)是截面示意图,(b)是俯视示意图。图1示出了常规金属盖壳,图2示出了用于本发明的金属盖壳。

34.如图1(a)所示,在常规金属盖壳中,通过在金属盖壳1的内表面上涂覆和固化在基础树脂2a中含有粘性成分2b的涂料组合物来形成涂膜2,并且通过在涂膜2上的要成为具有非粘性或弱粘性的部分涂覆和固化掩蔽剂来形成掩蔽层3。从图1(b)可以明显看出,除了形成有掩蔽层3的部分,粘性成分2b渗出至涂膜表面上,由此在涂膜2上形成粘性部分(其可被称为“粘性区域”),而掩蔽层3的表面形成非粘性或弱粘性的非粘性部分(其可被称为“非粘性区域”)。

35.另一方面,在本发明中所使用的金属盖中,如图2(a)所示,掩蔽层3形成于金属盖壳1的内表面上要成为非粘性区域的部分。此外,将基础树脂2a中的含有粘性成分2b的涂料组合物涂覆至要成为粘性区域的部分,从而也覆盖掩蔽层3,由此形成涂膜2。如从图2(b)中明显看出,对于该涂膜2,在未形成掩蔽层3的区域中,粘性成分2b渗出到表面上以形成粘性区域,并且在形成掩蔽层3的位置形成有其中粘性成分2b分散在涂料组合物的基础树脂2a中的海岛结构。在形成有海岛结构的区域中,由于涂膜表面上的粘性成分2b的面积小,与烯烃树脂内衬的粘附丧失或变弱,使得掩蔽层3所对应的涂膜表面形成为非粘性区域。掩蔽层3可以部分地暴露于涂膜表面。然而,当掩蔽层完全或部分地被涂料组合物覆盖时,其硬度与在常规涂膜形成步骤中制备的涂膜表面相比有所增加,从而耐刮擦性提高,并且可以降低掩蔽层对内容物的影响。

36.对于本发明的金属盖来说重要的是,在金属盖壳上用于形成非粘性区域的位置涂覆涂料组合物之前涂覆掩蔽剂,并且在掩蔽剂未固化且保持湿润状态下涂覆涂料组合物以覆盖掩蔽剂,然后,掩蔽剂和涂料组合物两者都固化。这使得可能形成海岛结构,以在掩蔽

层所对应的表面上形成前述非粘性区域。虽然海岛结构形成的机理尚未明确,但可以解释如下。由于涂覆在金属盖壳表面上的掩蔽剂在涂覆涂料组合物时处于湿润状态,因此通过涂覆涂料组合物而在表面上形成凹凸,并且湿润的掩蔽层有助于涂料组合物中的粘性成分粘附至凹凸。这减少了渗出至涂膜表面的粘性成分的量,由此形成海岛结构。在固化已经涂覆至金属盖壳的掩蔽剂之后涂覆并固化涂料组合物的情况下,掩蔽层所对应的表面无法形成非粘性区域,因为类似于前述粘性区域,粘性成分渗出到涂膜表面上。

37.在海岛结构中,优选在掩蔽层所对应的涂膜的区域面积(图2(a)所示的掩蔽层3在涂膜表面上的投影面积:图2(b)中用数字3'表示的区域)中,作为分散相的粘性成分2b在20面积%或更小的范围内、特别是4-18面积%的范围内。在分散相的面积大于该范围的情况下,掩蔽层所对应的涂膜表面不会变得关于烯烃树脂内衬具有非粘性或弱粘性,并且不能实现期望目的。在分散相的面积小于上述范围的情况下,涂料组合物中粘性成分的量少,因此,与该范围内的相同面积的情况相比,可能减弱由涂膜赋予的粘性区域的粘性强度。

38.对于本发明的金属盖,优选以1至25mg/dm2(毫克/每平方分米)的涂覆量来涂覆掩蔽剂,并且优选以50mg/dm2或更少、特别是25至45mg/dm2的涂覆量来涂覆涂料组合物。以此方式,可以可靠地将下文描述的烯烃树脂内衬保持在金属盖壳中,以表现出优异的密封性,并且烯烃树脂内衬可以根据需求轻易地从金属盖壳剥离,从而金属盖可以通过单次动作轻易地从容器口部分离。

39.特别优选的是,涂料组合物的涂覆量大于掩蔽剂的涂覆量,使得掩蔽层完全被涂料组合物覆盖。因此,如上所述,存在不必考虑掩蔽剂对内容物等的影响的优点。

40.(涂料组合物)

41.作为用于将烯烃树脂内衬粘附和固定至本发明的金属盖中的金属盖壳的顶板部内表面的涂料组合物,可以使用关于金属盖壳的烯烃树脂内衬具有粘附性的任何常规使用的涂料组合物。

42.具体但不限于,涂料组合物包括作为基础材料的热固性涂料(比如环氧-酚基涂料、环氧-氨基涂料或乙烯基-酚基涂料),以及作为分散在其中的粘性成分的酸改性烯烃树脂,其用烯属不饱和羧酸比如聚环氧乙烷、马来酸酐或丙烯酸或其酸酐接枝改性。

43.除了或替代作为基础材料的上述热固性涂料,还可以使用紫外线固化涂料。紫外线固化涂料的实例包括:紫外线自由基固化涂料组合物,其包括紫外线固化单体或预聚物(比如环氧丙烯酸酯树脂、聚氨酯丙烯酸酯树脂和热固性丙烯酸树脂)以及自由基聚合光引发剂;阳离子固化涂料组合物,其包括作为树脂成分的紫外线固化环氧树脂、作为自由基聚合光引发剂的阳离子紫外线光聚合引发剂,以及根据需要本身已知的阳离子聚合乙烯基单体、稀释剂、其它环氧树脂、敏化剂、交联剂等,尽管本发明不限于此。

44.相对于涂料组合物中基础树脂的100质量份,粘性成分的合适含量为1至15质量份。

45.(掩蔽剂)

46.在本发明中,掩蔽剂用于在金属盖的金属盖壳的顶板部内表面上形成关于烯烃树脂内衬具有非粘性的区域。对于掩蔽剂,可以使用油改性醇酸树脂、松香、松香改性的酚醛树脂、石油树脂等。特别地,在涂料组合物包括氧化聚乙烯或酸改性烯烃基树脂作为粘性成分,并且包括环氧-酚醛树脂或聚酯-酚醛树脂作为基础树脂的情况下,优选使用油改性醇

酸树脂。由此,涂料组合物的粘性成分充分地粘附至在涂料组合物之前涂覆掩蔽剂的表面,并且在掩蔽层所对应的涂膜表面上形成具有20面积%或更少的粘性成分分散相的海岛结构,使得可以有效形成非粘性区域。

47.(烯烃树脂内衬)

48.对于在本发明的金属盖中所使用的烯烃树脂内衬,可以使用常规地用于金属盖的任何已知内衬。制造内衬的烯烃树脂的实例包括低密度聚乙烯、中密度聚乙烯、高密度聚乙烯、结晶聚丙烯、乙烯-丙烯共聚物和乙烯-丙烯-丁烯-1共聚物。从密封性等方面考虑,可以适当地使用基于低密度聚乙烯的烯烃树脂。

49.尽管可以单独成形烯烃树脂内衬并将该内衬施加至金属盖壳,但是优选将熔融树脂施加至其上预先形成有内涂膜的前述金属盖壳顶板内表面,然后对该熔融树脂进行模压,以同时进行烯烃树脂内衬的成形和至金属盖壳的内部的粘附。

50.(金属盖壳)

51.用于本发明的金属盖的金属盖壳可以由用于常规金属盖的金属板形成,实例包括纯铝或铝合金、无锡钢、马口铁和镀锌钢板。其中,特别适合使用铝板。

52.形状没有特别的限制。除了后面描述的图3所示的撕裂型之外,还可以使用常规已知形状的螺纹盖、塞盖等。

53.(金属盖)

54.本发明的金属盖可以采取各种形式,只要它在涂膜上具有烯烃树脂内衬。在此,通过以下步骤形成涂膜:将前述掩蔽剂涂覆至金属盖壳的顶板部上要成为非粘性区域的部分;当掩蔽剂处于湿润状态时,在金属盖壳顶板内表面的整个表面上涂覆关于烯烃树脂内衬具有粘性的涂料组合物,并固化该涂料组合物。

55.例如,如图3所示,本发明的盖整体以附图标记10表示,其包括具有顶板部11的金属盖壳15、从顶板部11向下延伸的裙部12、和从裙部下端13进一步向下延伸并用于开封的抓持部14。一对弱化线16a、16b从裙部下端13的抓持部14的基部附近穿过裙部的上端到顶板部11地形成,然后在顶板部11的周缘附近延伸。此外,便于抓持的树脂环17被附接至抓持部14的远端。尽管在图3中未示出,但是烯烃树脂内衬经由粘性涂膜形成在顶板部11的内表面上,使得容器口部将紧靠内衬。图4是示出了在形成图3所示的金属盖的金属盖壳15之前的金属板中作为盖内表面一侧的平面图(呈平板状态)。在该实施例中,虚线区域是粘性区域s1,白色部分是非粘性区域s2,尽管本发明不限于该图案。

56.在本实施例的金属盖中,由于弱化线16a和16b形成在金属盖壳的顶板部的非粘性区域s2,因此弱化线可以轻易断开。另一方面,由于金属盖壳顶板中心部分处于粘性区域s1,因此通过进一步上拉抓持部14以使弱化线16a和16b断裂,烯烃树脂内衬也可以与金属盖壳一起从容器口部整体移除。

57.除了图3和图4所示的实施例之外,本发明的金属盖可以应用于常规已知的具有奖品功能的金属盖。具有奖品功能的金属盖在金属盖壳的顶板内表面或烯烃树脂内衬内表面上具有奖品显示,从而可以通过从金属盖壳内侧剥离内衬确认该显示。在这种情况下,金属盖壳可以是螺旋盖或塞盖。

58.当然也可以形成不是为了剥离内衬而是为了提高其耐冲击密封性和耐应力开裂性的非粘性区域,如上述jps58-171359a中描述的盖。

59.实例:

60.下面将通过参考以下实例和比较例来描述本发明的优异效果。

61.实例中所使用的材料和评价方法如下。

62.(涂料组合物)

63.对于涂料组合物,使用环氧酚基涂料,其包含作为基础树脂(基础涂料)的90质量%的环氧树脂和10质量%的酚醛树脂以及作为粘性成分的10phr(重量份数)的酸改性聚乙烯。

64.(掩蔽剂)

65.对于掩蔽剂,使用油改性醇酸树脂。

66.(涂膜形成步骤)

67.如图4所示,在成形为金属盖壳之前,将10mg/dm2的掩蔽剂涂覆至铝基合金薄板的非粘性区域s2(以白色示出),然后,在掩蔽剂处于湿润状态时,将30mg/dm2至50mg/dm2的包含前述粘性成分的涂料组合物涂覆至金属盖壳顶板部内表面的整个表面。在180℃的烘箱中烘烤10分钟,由此掩蔽剂和涂料组合物固化形成涂膜。

68.(金属盖壳)

69.对于金属盖壳,使用厚度为0.24mm(毫米)的铝基合金薄板(jis a5052),其在涂膜形成步骤之后被压制成型。这种本身已知的壳的外径为27.0mm,高度为7.0mm(参见jp 2003-191982a)。

70.(烯烃树脂内衬)

71.使壳的顶板部内表面经受高频感应加热,将含有1000ppm(重量百分数)润滑剂的烯烃树脂内衬材料与80质量%的线性低密度聚乙烯和20质量%的烯烃橡胶一起供应到该内表面,并将内衬压制成型。本身已知的内衬具有24.75mm的直径(参见jp 2003-191982a)。

72.(金属盖)

73.使用图3中所示的金属盖壳作为金属盖壳。前述烯烃树脂内衬经由粘性涂膜形成至金属盖壳的顶板部的内表面。

74.将在每个实例或比较实例中制备的金属盖安装于调节至壳的外径的预定玻璃容器的口颈部,并且通过以下方法对金属盖进行评价。

75.(可开启性)

76.沿径向向外并向上拉动金属盖10的环17,以使金属盖10从容器的口颈部脱离,从而开启容器。在进行开启时使该对刻痕的后半部分破断的过程中,测量所需力的最大值,并与在下述“常规实例”中所示的涂膜形成步骤中制备的金属盖(常规产品)的所需力的最大值进行比较而进行评价。

77.○

:开启力等于常规产品的开启力。

78.×

:开启力高于常规产品的开启力。

79.(内衬粘附性)

80.朝着将与顶板部11的内表面分离的方向拉动金属盖10的烯烃树脂内衬,并且测量在剥离烯烃树脂内衬时所需的力的最大值。通过与下述《常规实例》中所示的涂膜形成步骤中制备的金属盖(常规产品)的所需的力的最大值进行比较来评价该值。

81.○

:粘附力等于常规产品的粘附力。

82.×1:粘附力低于常规产品的粘附力。

83.×2:粘附力高于常规产品的粘附力。

84.《实例1》

85.在上述(涂膜形成步骤)中,使用30mg/dm2的包含粘性成分的涂料组合物来制备金属盖。使用该金属盖进行上述评估。结果如下:

86.可开启性:

○

87.内衬粘附性:

○

88.《实例2》

89.在上述(涂膜形成步骤)中,使用40mg/dm2的包含粘性成分的涂料组合物来制备金属盖。使用该金属盖进行上述评估。结果如下:

90.可开启性:

○

91.内衬粘附性:

○

92.《实例3》

93.在上述(涂膜形成步骤)中,使用50mg/dm2的包含粘性成分的涂料组合物来制备金属盖。使用该金属盖进行上述评估。结果如下:

94.可开启性:

○

95.内衬粘附性:

○

96.《比较例1》

97.除了在实例(涂膜形成步骤)中使用20mg/dm2的包含粘性成分的涂料组合物之外,以与实例中相同的方式制备金属盖。使用此金属盖进行上述评估。结果如下:

98.可开启性:

○

99.内衬粘附性:

×1100.《比较例2》

101.除了在实例(涂膜形成步骤)中使用60mg/dm2的包含粘性成分的涂料组合物之外,以与实例中相同的方式制备金属盖。使用该金属盖进行上述评估。结果如下。

102.可开启性:

×

103.内衬粘附性:

×2104.《比较例3》

105.如图4所示,在成形为金属盖壳之前,将10mg/dm2的与实例中相同的掩蔽剂涂覆至铝基合金薄板以白色示出的非粘性或弱粘性区域。在180℃的烘箱中烘烤10分钟以固化掩蔽剂,从而形成涂膜。此后,将40mg/dm2的包含与实例中相同粘性成分的涂料组合物涂覆至金属盖壳顶板部内表面的整个表面,并在180℃的烘箱中烘烤10分钟以固化涂料组合物,从而形成涂膜。此后,以与实例中相同的方式制备金属盖。使用该金属盖进行上述评估。结果如下。

106.可开启性:

×

107.内衬粘附性:

×2108.《常规实例》

109.在成形为金属盖壳之前的铝基合金薄板上,将40mg/dm2的包含与实例中相同的粘性成分的涂料组合物具体涂覆至金属盖壳顶板内表面的整个表面。在180℃的烘箱中烘烤

10分钟以固化涂料组合物,从而形成涂膜。此后,如图4所示,将10mg/dm2的与实例中相同的掩蔽剂涂覆至以白色示出的非粘性区域s2,再次在180℃的烘箱中烘烤10分钟以固化掩蔽剂,从而形成涂膜。

110.除此之外,执行与实施例中相同的过程以制备金属盖(常规产品)。

111.《耐刮擦性》

112.对于在实例2和前述常规实例的涂膜形成步骤之后获得的铝基合金薄板,以预定长度切割出具有对应于掩蔽层的涂膜表面的各个样品。对于这些样品,进行由划痕硬度测试方法(jis k 5600-5-4)定义的铅笔硬度测试,以比较和评价耐刮擦性。结果如下:

113.实例2:铅笔硬度=3h至4h

114.常规实例:铅笔硬度=f至h

115.《观察海岛结构》

116.对于在实例2和前述常规实例的涂膜形成步骤之后获得的铝基合金薄板中,切下掩蔽层所对应的涂膜表面,并使用由日立高新技术公司(hitachi high-tech corporation)提供的扫描电子显微镜s-3400n以150倍的放大倍数观察(修整至图像尺寸为250

×

250像素)。使用图像分析软件“image j”将电子显微镜图像数据二值化,并对掩蔽层所对应的涂膜表面的区域中的粘性成分的聚乙烯(在图5的照片中用黑点表示的部分)进行图像定量分析。

117.结果如下:

118.实例2:9面积%

119.常规实例:0面积%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1