一种基于开环周期随机数的纱线卷绕成型方法及装置

1.本发明属于纺织机械技术领域,具体涉及一种基于开环周期随机数的纱线卷绕成型方法及装置。

背景技术:

2.纱线卷绕是指将倍捻后的线状连续卷绕成指定的圆柱或圆锥状,是纺织工程中的重要组成部分。其中纱线卷绕运动可以分解为沿纱线筒轴向和径向运动,经过一个纱线卷绕周期后,纱线筒上覆盖着两层交叉螺旋型线圈,由于纱线卷绕是周期运动,若纱线筒转动速度和纱线导纱速度保持不变,到某个导纱周期后纱线筒转速与导纱装置横动往复次数之比为整数时,纱线面会形成密集且凸起的条纹,即纱线重叠和纱线凸起现象,需要指出的是:该凸起条纹主要表现为纱线卷绕筒某处的径向厚度明显大于纱筒厚度平均值,纱线凸起现象主要出现在纱线卷绕筒的两端处。其中纱线重叠会降低纱线卷绕单位密度和纱线筒总容纱量,纱线凸起会引发卷绕装置振动和增加退绕时纱线间的摩擦力和纱线张力,进而降低纱线卷绕效率。

3.现阶段国内外的纱线防叠方案主要分为:一种为控制导纱装置往复频率来改变在导纱周期内导纱装置横动往复次数的防叠方案,另一种是通过改变卷纱线卷绕筒转速为核心进行纱线防叠的方案。经过大量试验证明,第二种方法存在转速变化随着卷绕筒子的直径的增大而不明显的缺陷,故目前以通过调控导纱装置的往复频率为主要防叠技术。

4.其中往复导纱驱动装置是实现导纱器往复横动的核心设备,平稳运行是往复导纱驱动机构的核心要求,这关系到纱线卷绕质量以及影响后续加工。现阶段,往复导纱驱动方式主要分为间接驱动和直接驱动这两种:间接驱动以旋转电机搭配其他传动装置来实现导纱器的往复运动,其中其他传动装置主要为滚珠丝杠、曲柄连杆滑块、槽轮、旋翼叶片;直接驱动是基于直线磁力电机。直接驱动相较于间接驱动,直接驱动装置占地体积小,传动效率高且运动精度高,除此之外还克服了间接传动机构换向时产生的较大转动惯量、机构间传动时摩擦所带来的噪声、装置振动和运动滞后等缺陷。因此,纱线往复驱动装置结合磁悬浮驱动技术具有重要的现实意义。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足,提供一种结构简单,使用可靠,纱线卷绕防叠效果好,能满足卷绕工艺要求的纱线卷绕成型方法及装置。

6.第一方面,本发明提供一种基于开环周期随机数的纱线卷绕成型方法,其包括以下步骤:

7.步骤一、将纱线卷绕筒的卷绕区域分为正常区和分别位于正常区两端的两个换向区。在两个换向区中取任意位置作为初始的换向位置;在预设的导纱装置移动速度范围内选取初始的移动速度。

8.步骤二、通过纱线卷绕筒的转动,以及导纱装置按照设定的移动速度沿纱线卷绕

筒的轴向往复移动,进行纱线卷绕,直到纱线卷绕长度达到卷绕长度设定值。每当导纱装置移动至换向位置时均反向移动。导纱装置每次换向均对应一个开环周期随机数;导纱装置每次换向时,根据开环周期随机数更新换向区中的换向位置和导纱装置的移动速度。

9.作为优选,根据开环周期随机数更新的换向位置和移动速度的方式为:将开环周期随机数归一化,得到归一化数值a;计算特征距离l=ls·

a;其中,ls为换向区的长度。计算移动速度v=v

min

+(v

max-v

min

)

·

a;其中,v

max

、v

min

分别为预设的移动速度上限和移动速度下限。

10.作为优选,在纱线卷绕过程中,动态调整纱线张力,具体过程如下:在纱线卷绕长度小于或等于卷绕长度设定值的50%时,将张力设定值设定为张力基础值的1.3倍;在纱线卷绕长度大于卷绕长度设定值的50%时,将张力设定值设定为张力基础值的1.1倍。在纱线卷绕过程中实时检测纱线的张力值;当纱线张力值低于张力设定值时,导线装置向远离纱线卷绕筒的方向移动,使得纱线张紧;当纱线张力值高于张力设定值时,导线装置向靠近纱线卷绕筒的方向移动,使得纱线放松。

11.作为优选,张力基础值为纱线开始绕卷的前n个导纱周期的张力平均值;n的取值为3~20圈。

12.第二方面,本发明提供一种基于开环周期随机数的纱线卷绕成型装置,其包括地置机架、导纱装置、轴向调节装置和径向调节装置。径向调节装置安装在地置机架上;轴向调节装置安装在径向调节装置的滑块上;导线装置安装在轴向调节装置的滑块上。纱线绕卷筒能够在动力元件的驱动下旋转。导线装置用于将外部输入的纱线引导至纱线绕卷筒的外侧。导线装置输出纱线的位置能够在动力元件的驱动下靠近或远离纱线绕卷筒。轴向调节装置和径向调节装置分别用于驱动导线装置沿纱线绕卷筒的轴向和径向移动。

13.作为优选,所述的导纱装置包括导纱基板、夹线器、导纱支架、一号过线器、纱线张力传感器、二号过线器、导纱钩、导纱直线导轨、张力调节滑块和摇杆。导纱基板安装在轴向调节装置上。所述导纱直线轨道的内端与导纱基板构成转动副;导纱支架固定在导纱直线轨道上;外部输入的纱线依次经过安装在导纱支架上的夹线器、一号过线器、一个或多个纱线张力传感器、二号过线器和导纱钩后,缠绕到纱线卷绕筒上;张力调节滑块与导纱直线导轨构成滑动副;摇杆的一端与导纱基板转动连接。摇杆的另一端与张力调节滑块构成转动副;摇杆能够在动力元件的驱动下旋转,以带动导纱支架翻转。

14.作为优选,所述的导纱装置上安装有距离传感器;距离传感器朝向纱线卷绕筒的侧面。

15.作为优选,开始绕卷前,驱动导纱装置沿纱线绕卷筒的轴向进行移动,记录距离传感器的检测值两次骤变之间导纱装置的移动距离,作为纱线绕卷筒长度。

16.作为优选,所述的轴向调节装置包括轴向移动基板、阻挡块、永磁铁轨道、轴向滑块、轴向直线轨道、直线磁力驱动器、轴向光栅尺主体和轴向光栅尺头。相互平行的轴向光栅尺主体、永磁铁轨道和轴向直线轨道均固定在轴向移动基板上。轴向直线轨道上滑动连接有轴向滑块。两个阻挡块均固定在轴向移动基板上,且分别位于永磁铁轨道的两端。直线磁力驱动器安装在永磁铁轨道上,并能够沿永磁铁轨道进行往复运动。导纱装置安装在轴向滑块上。轴向光栅尺头固定在导纱装置,并与轴向光栅尺主体位置对应。

17.作为优选,所述的径向调节装置包括径向光栅尺主体、径向光栅尺头、滚珠螺母

座、丝杠、径向直线导轨和径向滑块。相互平行的径向光栅尺主体和径向直线导轨均固定在地置机架上。径向滑块滑动连接在径向直线导轨上。丝杠的两端转动连接在地置机架上,并由动力元件的驱动旋转。丝杠上通过螺旋副连接有滚珠螺母;滚珠螺母和径向滑块均与轴向调节装置中的轴向移动基板固定;径向光栅尺头固定在轴向调节装置上,并与径向光栅尺主体位置对应。

18.与现有技术相比,本发明具有以下优点:

19.1.本发明通过自动生成的开环周期随机数不断改变纱线绕卷的换向位置和导纱速度,使得不同导纱周期中绕卷的纱线不会出现层叠的情况,且减少了纱线到达纱筒两端的次数,避免了纱线在纱筒两端过度叠加导致的两端凸起、中间凹陷的情况。

20.2.本发明采用直线磁力往复导纱的方案,相较于传统的“旋转电机+滚珠丝杠”传动方式有更好的启停性能,平稳运行以及控制精度高,进而在保证卷绕质量的同时还提高了卷绕生产效率。

21.3.本发明提供的纱线卷绕防叠装置有多个运动自由度,现有的“旋转电机+滚珠丝杠”电子成型方案就只有一个方向水平的移动,而本发明有两个方向水平移动以及一个方向的旋转运动。与传动机械成型卷绕机相比,本发明采用机电一体化设计,机械结构简单,使用者可以根据通过调整纱线卷装径向,纱线卷装轴向,以及绕纱线卷装轴向旋转的角度来定制纱线成型和防叠的要求,而传统机械成型卷绕机要通过更改一系列机械零件来满足客户需求。

22.4.本发明通过径向直线移动装置来实现导纱装置与纱线卷绕筒之间距离的调节,以及通过控制导线装置中的摇杆滑块机构来实现对纱线张力程度的调节,进而可根据生产要求选择对纱线卷绕成型时的松紧程度进行相应调控,扩大设备整体的适用范围和利用率。

23.5.本发明通过引入控制器,光栅尺,压力传感器,距离传感器等设备,与传统机械成型的方案相比,卷绕效率增强的同时还保证了质量。

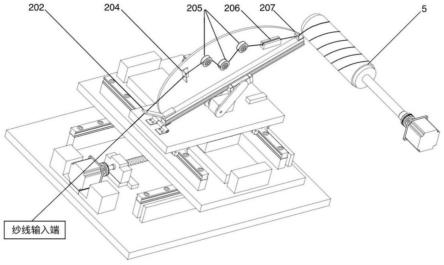

附图说明

24.图1为本发明提供的纱线卷绕成型装置的结构示意图。

25.图2为本发明提供的纱线卷绕成型装置的工作状态示意图。

26.图3为本发明提供的纱线卷绕成型装置中导纱装置的结构示意图。

27.图4为本发明提供的纱线卷绕成型装置中轴向调节装置的结构示意图。

28.图5为本发明提供的纱线卷绕成型装置中导纱装置与轴向调节装置的组合示意图。

29.图6为本发明对纱线卷绕筒的分区示意图;

30.图7为本发明提供的纱线卷绕成型装置中径向调节装置的结构示意图。

31.图8为本发明提供的纱线卷绕成型装置中轴向调节装置与径向调节装置的组合示意图。

32.图9为本发明提供的纱线卷绕成型方法的流程图。

33.图10为本发明提供的纱线卷绕成型方法中防叠控制程序的流程图。

34.图11为本发明提供的纱线卷绕成型方法中径向调节装置控制子程序的流程图。

35.图12为本发明提供的纱线卷绕成型方法中轴向调节装置控制子程序的流程图。

36.图13为本发明提供的纱线卷绕成型方法中导纱装置控制子程序的流程图。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图,对本发明进行进一步阐述。

38.实施例1

39.如图1-8所示,一种基于开环周期随机数的纱线卷绕成型装置,包括地置机架1、导纱装置2、轴向调节装置3和径向调节装置4。径向调节装置4安装在地置机架1上;轴向调节装置3安装在径向调节装置4的滑块上;导线装置2安装在轴向调节装置3的滑块上。工作时,轴向调节装置4带动着导纱装置2沿着卷绕轴向往复运动,径向调节装置4带动轴向调节装置沿着纱线卷绕径向方向移动,导纱装置2用于为即将绕上纱线卷绕筒5的纱线提供导向并调节其张紧力。

40.如图2和3所示,导纱装置2包括导纱基板201、夹线器202、导纱支架203、一号过线器204、纱线张力传感器205、二号过线器206、导纱钩207、导纱直线导轨208、张力调节滑块209、摇杆210、舵机211和距离传感器212。导纱基板201为导纱装置2的安装平台;导纱直线轨道209的内端与导纱基板215构成转动副;导纱支架203固定在导纱直线轨道208上,导纱支架203的同一侧面上由内向外依次安装有夹线器202、一号过线器204、纱线张力传感器205、二号过线器206和导纱钩207;为了让导纱装置2能够在垂直于纱线卷绕筒5轴线的平面内翻转。舵机210的输出轴与摇杆210的一端固定;张力调节滑块208与导纱直线导轨209构成滑动副;摇杆210的另一端与张力调节滑块209构成转动副;从而使得导纱基板201、导纱直线导轨208、张力调节滑块209、摇杆210与舵机211组成摆动导杆滑块机构;该机构的目的在于控制纱线卷绕时的纱线张力和角度,避免由纱线张力或角度过大或过小而造成的纱线卷绕重叠;距离传感器212安装在导纱基板201上,并朝向纱线卷绕筒5,目的在于监测导纱装置与纱线卷绕筒5之间的距离。

41.如图2所示,纱线从纱线输入端输出,依次穿过导纱装置2中的夹线器202、过线器204、纱线张力传感器205、二号过线器206以及导纱钩207,由导纱钩207导出的纱线卷绕在纱线筒上,并控制电机匀速转动,使得纱线卷绕筒5的转速不变。

42.如图4和5所示,轴向调节装置3包括轴向移动基板301、阻挡块302、永磁铁轨道303、轴向滑块304、轴向直线轨道305、直线磁力驱动器306、轴向光栅尺主体307和轴向光栅尺头308。相互平行的轴向光栅尺主体307、永磁铁轨道303和两条轴向直线轨道305均固定在轴向移动基板301上。两条轴向直线轨道305上均滑动连接有轴向滑块304上。两个阻挡块302均固定在轴向移动基板301上,且分别位于永磁铁轨道303的两端。直线磁力驱动器306安装在永磁铁轨道303上,并能够在控制器407的控制下沿永磁铁轨道303进行往复运动。导纱基板201固定在各轴向滑块304上。轴向光栅尺头308固定在导纱基板201,并与轴向光栅尺主体307位置对应,用以检测导纱基板201在纱线卷绕筒5轴向上的位移量。

43.永磁铁轨道303与直线磁力驱动器306构成无接触式直线电机,其具有快速响应的特点,能够在不同位置以不同速度实现稳定换向。工作时,直线磁力驱动器306与永磁铁轨道303间隔开一定的气隙;直线磁力驱动器306接收到控制器407传来的指令,带动导纱基板

201沿着轴向直线轨道305基于开环周期随机数往复运动。其中需要指出的是,两个导纱周期的导纱速度基于开环周期随机数,但在单个导纱周期内往复运动速度为匀速(换向除外),该操作的目的在于通过改变单位时间内导纱装置横动往复次数,进而改变纱线卷绕比实现纱线的防叠处理。

44.如图6所示,纱线卷绕筒5的外侧面分为正常区502和分别位于正常区的两端的两个换向区(分别为第一换向区501和第二换向区503),在导纱装置与纱线卷绕筒5的正常区502对齐时,轴向调节装置3带动导纱装置匀速运动;在导纱装置与纱线卷绕筒5的换向区对齐时进行随机换向,进而实现两个导纱周期的导纱行程基于开环周期随机数;该操作的目的在于:通过改变不同绕纱周期中纱线的换向位置,以及导纱装置到达纱线卷绕筒5两端的次数,实现纱线卷的防凸处理(放置纱线卷两端相对于中间位置凸起)。通过轴向光栅尺主体307以及轴向光栅尺头308得知轴向滑块304所在位置,进而更好控制导纱装置的往复运动,相比于传统电机丝杠往复装置,轴向调节装置运动更平稳,换向加速度大,可以大幅度减少纱线卷绕重叠和纱线凸起现象。

45.如图7和8所示,径向调节装置4包括径向光栅尺主体401、径向光栅尺头402、滚珠螺母座403、丝杠404、电机驱动器405、电机406、控制器407、径向直线导轨408和径向滑块409。电机驱动器405、电机406、控制器407,以及相互平行的径向光栅尺主体401、两根径向直线导轨408均固定在地置机架1的顶面上。径向滑块409滑动连接在径向直线导轨408上。丝杠404的两端通过轴承座转动连接在地置机架1的顶面上。电机406的输出轴与丝杠404的一端通过联轴器固定;丝杠404上通过螺旋副连接有滚珠螺母;滚珠螺母的外侧固定有滚珠螺母座403;轴向移动基板301与滚珠螺母座403和各径向滑块409固定。径向光栅尺头402固定在轴向移动基板301的底面上,并与径向光栅尺主体401位置对应,用以检测导纱基板201在纱线卷绕筒5径向上的位移量。

46.工作时,控制器407将径向移动指令传输至电机驱动器405,电机驱动器810控制电机406转动,通过滚珠丝杠机构将电机406的输出轴旋转运动转化为滚珠螺母座403沿着丝杠404直线运动。径向光栅尺头402将径向滑块409所在位置信息传输至控制器407,进而更好地控制导纱径向距离。径向调节装置4带动轴向调节装置3沿着纱线卷绕径向移动的目的在于:通过调整导纱距离而实现纱线卷绕效果平整。

47.作为一种可选的技术细节,控制器包括数模转换模块、控制器、电源模块、程序下载模块、触摸显示模块以及数据传输模块;所述电源模块用于控制器供电;所述触控显示模块用于程序模式选择以及系统参数显示;所述数据传输模块用于传输传感器所测数据和控制器指令;所述程序下载模块用于后续软件升级。

48.作为另一种可选的技术细节,所述的控制器包括数模转换模块、控制器、电源模块、触摸显示模块、数据传输模块以及程序下载模块;所述数模转化模块将传感器的信号转化为控制器能读取的数字信号;所述电源模块用于控制器供电;所述触控显示模块用于程序模式选择以及系统参数显示;所述数据传输模块用于传输传感器所测数据和控制器指令;所述程序下载模块用于后续软件升级。

49.如图9至13所示,一种基于开环周期随机数的纱线卷绕成型方法,包括以下步骤。

50.s1.系统初始化:通过触摸显示屏输入纱线卷绕长度;控制器407控制电机驱动器405使得电机406转动,通过滚珠丝杠机构将电机输出轴406旋转运动转化为滚动螺母底座

403沿纱线卷装径向直线移动,使得轴向移动基板301回到初始径向位置,与此同时,控制器407控制位于轴向移动基板301上的直线磁力驱动器306,将导纱基板201回归到设定初始轴向位置;通过调整位于导纱基板201上的舵机,进而导纱装置2中的摆动导杆滑块装置回到初始位置。

51.s2.卷绕参数自学习:控制器首先进入自学习程序,通过安装在导纱基板201上的距离传感器212来判断导纱装置2是否进入导线区域,当进入导线区域时,控制器控制直线磁力驱动部件306沿着纱线卷装轴向导轨水平匀速运动,当导纱装置完成十个导纱周期后,控制器407通过读取位于纱线卷装轴向直线导轨侧边的光栅尺回传的数据得出平均导纱轴向距离;与此同时,通过导纱装置2中的纱线张力传感器205获取纱线平均基础张力;在保证纱线张力的情况下,控制器控制电机406转动,尽可能减小导纱装置与纱线卷绕筒5之间的距离,通过导纱装置2中的距离传感器212以及径向光栅尺307获取平均距离数据;上述数据通过数据传输模块传递给控制器并显示于触摸液晶显示屏上。

52.s3.开始判断:触摸液晶显示屏显示开始和退出两个控件,若按下开始控件则进入步骤s4;若按退出,则进入步骤s7。

53.s4.纱线防叠控制程序:该程序有三个子程序,即电机丝杠移动装置控制子程序,轴向调节装置控制子程序,导纱装置控制子程序;这三个子程序同步进行。

54.s4.1.径向调节装置控制子程序:通过步骤s2后,获得导纱装置2与纱线卷绕筒5的径向距离设定值,通过距离传感器212和径向光栅尺307获取当前实际距离值,通过数据传输模块将数据传输至控制器控制端407,控制器控制电机406转动,使得导纱装置2与卷绕筒距离控制在设定值范围内,进而有效保证了筒纱的成型。

55.s4.2.轴向调节装置控制子程序:纱线卷绕筒5的外侧面分为正常区和分别位于正常区的两端的两个换向区;在两个换向区中分别取任意位置,作为初始的换向位置。在纱线卷绕筒5速度不变的情况下,通过轴向光栅尺307获取当前导纱装置2相对于纱线卷绕筒5的轴向位置数据,控制器通过数据传输模块传回的数据来判断导纱装置2是否在纱线卷绕筒5的正常区;若导纱装置2位于正常区,控制器控制直线磁力驱动器306轴向匀速运动;若导纱装置位于换向区则需要其判断是否处于换向位置;若处于换向位置,控制器控制直线磁力驱动器306换向,并基于开环周期随机数生成下一导纱周期的运动速度和换向位置;开环周期随机数通过平方取中法、冯诺伊曼算法(lcg算法)或梅森旋转算法生成。若还没到达换向位置,控制器控制直线磁力驱动器306轴向匀速运动;需要指出的是:控制器基于开环周期随机数控制直线磁力驱动器306运动,使得相邻两个导纱周期内导纱装置运动速度基于开环周期随机数变化,但在一个导纱周期内导纱装置2运动速度保持不变,进而改变纱线的卷绕比,实现纱线卷绕过程中的防叠处理;通过变化每个来回导纱行程而改变往复频率,进而实现纱线卷绕开环周期随机数防叠,通过这种减少导纱装置2到达两端的次数来减少纱线在两端的叠加,进而实现纱线卷绕防凸处理。

56.s4.3.导纱装置张力调节子程序:在纱线卷绕长度小于或等于卷绕长度设定值的50%时,将张力设定值设定为张力基础值的1.3倍;在纱线卷绕长度大于卷绕长度设定值的50%时,将张力设定值设定为张力基础值的1.1倍。从而在绕卷的前半段保持绕线紧凑,避免卷绕不平整;在绕卷的后半段避免张力过大而引发的纱线断裂现象。通过导纱装置2中的纱线张力传感器205获取当前纱线张力值;在导纱过程中,通过导纱装置2动态调节纱线张

力值,使得纱线张力值保持在张力设定值为中心值的合适范围内;具体为:纱线张力值低于张力设定值时,导线装置的外端向远离纱线卷绕筒5的方向转动(即图2中的逆时针方向),使得纱线张紧,直至张力值达到张力设定值;纱线张力值高于张力设定值时,导线装置的外端向靠近纱线卷绕筒5的方向转动(即图2中的顺时针方向),使得纱线放松,直至张力值达到张力设定值。

57.s5.显示系统参数:通过触摸显示屏显示当前导纱装置与纱线卷绕筒5之间的径向距离和轴向距离、纱线张力、纱线卷绕行程以及对应的设定值。

58.s6.判断导纱是否结束:若纱线卷绕长度大于设定值进入步骤s7,若还没达到卷绕长度设定值,则返回步骤s4;除此之外触摸显示屏上还有紧急暂停控件,若按下紧急暂停,则进入s7,若没有则返回步骤s4。

59.s7.结束:退出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1