一种工业物联网紧固件供给设备的制作方法

1.本发明属于工业生产制造领域,涉及一种工业物联网紧固件供给设备,将螺母、螺钉和垫圈等紧固件分类储存和定量吐料,并具备紧固件分区补料与吐料,快速卸料,精确计数和定向收纳,以及标签自主打印,操作辅助和缺料告警等功能。在满足上述功能的同时,能够自主记录紧固件的补料与吐料信息和设备使用情况,并与mes系统互连,实现设备后端数据采集与处理,供管理人员查看设备使用情况,统计紧固件用量和预测采购种类和数量,

背景技术:

2.紧固件作为一种通用连接件,在航空航天,汽车电子,化工医疗等行业中广泛应用。目前随着用户定制需求的日益增多,多品种,小批量的生产模式逐渐被大多数企业所青睐,在定制化设计中,不同产品所用到的紧固件型号与数量存在较大差别,对生产现场的紧固件配料环节带来如下问题:

3.(1)为保障产品质量,防止紧固件遗失到产品内,部分企业采用紧固件定量配送的方式,即在库房调取过程中,通过人工进行查数,效率较低;

4.(2)多品种,小批量式生产模式对物料用量预测更加严苛,以往根据年度计划预测物料采购量不足以支撑现有的生产模式,预测错误可能会导致占用库房或缺料等情况发生;

5.(3)现有的紧固件供给设备大多针对螺钉一种进行补料,未考虑螺母,垫圈,弹垫等紧固件的吐料,设备柔性配置与扩展性不强;

6.(4)部分紧固件供给设备采用气动装置,通过吹气将螺钉运送至输送管路末端,这种方式一次只能吐料一颗螺钉,吐料效率较低。

7.综上,现有的紧固件供给设备,容纳紧固件种类少,不能实现精确吐料,且吐料效率低;针对不同类别的紧固件调整较复杂,且无法实现物联网互联;

技术实现要素:

8.针对以上不足,本发明的发明目的在于提供了一种工业物联网紧固件供给设备,具备紧固件分区补料与吐料、快速卸料、精确计数和定向收纳以及标签自主打印、操作辅助和缺料告警等功能

9.本发明的发明目的通过以下技术方案实现:

10.一种工业物联网紧固件供给设备,包括若干个紧固件存储单元和控制系统,每个紧固件存储单元包含吐料口、紧固件存储料仓、吐料轨道、补料口及轨道、提示灯和料盒;

11.控制系统包含终端设备、计数控制模块、数据处理模块、主控模块、激光计数器、振动料盘;

12.激光计数器设置在吐料口处;

13.振动料盘设置在紧固件存储料仓的内部;

14.当执行紧固件吐料操作时,数据处理模块接收来自外部系统或终端设备录入的订

单数据,并分解订单数据为各种紧固件的目标数量和待存放的紧固件存储单元的地址,经主控模块接收、分拣,传递至指定的紧固件存储单元的计数控制模块;计数控制模块接收并比对来自主控模块的目标数量和紧固件存储单元的激光计数器的计数数量:当计数数量低于目标数量时,计数控制模块输出电压到紧固件存储单元内振动料盘电源控制端,启动振动料盘进行吐料;当计数数量等于目标数量时,计数控制模块输出间断电压至紧固件存储单元的提示灯的电源控制端,控制提示灯闪亮,提示该紧固件存储单元吐料完成;提示灯闪亮同时,计数控制模块输出高电平信号至主控模块,主控模块转换为含吐料完成信息和紧固件存储单元的地址并传输至数据处理模块;数据处理模块识别后在终端设备提示吐料完成;

15.操作人员在终端设备确认完成吐料操作,含操作完成信息和紧固件存储单元地址的数据由数据处理模块传递至主控模块;主控模块转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块;计数控制模块输出低电平控制提示灯熄灭。

16.进一步,在于在执行紧固件初定位操作时,数据处理模块接收来自终端设备录入的定位数据,定位数据包含紧固件规格、名称、数量信息及紧固件存储单元地址;数据处理模块生成含紧固件存储单元的地址信息和提示灯闪亮的数据,经主控模块转换为提示灯闪亮信号,并传输至对应紧固件存储单元的计数控制模块;计数控制模块输出间断电压至提示灯电源控制端,控制提示灯闪亮,同时终端设备接收并显示来自数据处理模块的定位信息;

17.操作人员在终端设备确认定位完成后,终端设备提示信息消失,同时含紧固件存储单元地址和提示灯熄灭的数据信息由数据处理模块传递至主控模块,经主控模块转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块,输出低电平并熄灭提示灯。

18.进一步,控制系统还包含称重器,称重器设置在紧固件存储料仓的底部;

19.当执行紧固件补料操作时,数据处理模块接收来自外部系统或终端设备录入的各紧固件存储单元对应的最低存料数量,将最低存料数量转换为称重器最低输出电压数据,并向主控模块传递;主控模块实时监控来自各紧固件存储单元的称重器的输出电压,当输出电压低于预设的最低值,主控模块输出提示灯常亮信号至对应紧固件存储单元的计数控制模块;计数控制模块输出稳定电压至提示灯电源控制端,控制提示灯常亮,提示该紧固件存储单元缺料,同时主控模块反馈含紧固件存储单元地址和缺料信息的补料数据至数据处理模块;数据处理模块后台记录补料数据,并可传输至终端设备;

20.操作人员根据终端设备提示和提示灯常亮位置确认指定紧固件存储单元补充紧固件完成后,数据处理模块生成含操作完成信息的数据信号并传递至主控模块;主控模块转换为提示灯关闭信号并传输至计数控制模块;计数控制模块输出低电平控制提示灯熄灭。

21.进一步,在执行快速卸料操作时,数据处理模块接收来自外部系统或终端设备录入的卸料数据,分解卸料数据为数值为零的目标电压值数据和紧固件存储单元地址数据;主控模块接收并比对来自对应紧固件存储单元的称重器的实际电压值和来自数据处理模块的目标电压值:当实际电压值高于目标电压值时,主控模块输出最大储料数量至计数控制模块;计数控制模块持续输出电压到振动料盘电源控制端,振动料盘持续吐料直至实际

电压值等于目标电压值;当实际电压等于目标电压时,主控模块输出提示灯闪亮信号至计数控制模块;计数控制模块输出间断电压至提升灯电源控制端,控制提示灯闪亮,提示该紧固件存储单元卸料完成;提示灯闪亮同时,计数控制模块输出高电平信号至主控模块;主控模块转换为含卸料完成信息和紧固件存储单元地址的数据并传输至数据处理模块;数据处理模块识别后在终端设备提示卸料完成;

22.操作人员在终端设备确认完成快速卸料操作后,含操作完成信息和紧固件存储单元地址的数据由数据处理模块传递至主控模块,进一步转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块,输出低电平控制提示灯熄灭。

23.进一步,各紧固件存储单元内部具备故障报警模块,当紧固件堵塞时,故障报警模块将报警信号传输至主控模块,转换为报警数据和地址数据并传输至数据处理模块,经数据处理模块转换为文字、图形和声音信息后,在终端设备提示报警。

24.进一步,数据处理模块还实时记录工业物联网紧固件供给设备的运行状态和操作过程,调取并记录各过程的操作数据,并传输至外部系统和终端设备进行显示、打印。

25.优选地,激光计数器的扫描方向依据紧固件落下时的最大投影面积进行柔性调节;

26.振动料盘的螺旋轨道宽度和高度根据紧固件的尺寸进行定制;

27.吐料轨道根据紧固件种类的不同进行柔性配置,针对螺钉采用可调节宽度的单轨,针对平垫和弹垫采用滑轨。

28.优选地,工业物联网紧固件供给设备还包含电控柜、滑轮移动底座、支撑底座、柜体;

29.滑轮移动底座、支撑底座安装在柜体的底部,若干个紧固件存储单元和电控柜布置在柜体内部;

30.各计数控制模块放置在对应的紧固件存储单元内,数据处理模块、主控模块放置在电控柜内部。

31.本发明的有益效果在于:

32.本发明所提供的一种工业物联网紧固件供给设备,集成了紧固件的智能吐料、补料和快速卸载、数据收集与记录、车间物联网连接、故障报警等多种实用功能,考虑了大数据收集,增添了多种类紧固件并行补料与吐料的功能,弥补了现有紧固件供给设备的不足。该工业物联网紧固件供给设备设计合理、智能便捷、功能强大,极大降低了生产强度,方便了生产准备,提高了生产效率,保障了生产安全。

33.根据本发明采用的技术方案,该工业物联网紧固件供给设备通用性强,智能化高,综合考察生产现场的需求,对现有紧固件供给设备进行改进,实现多种功能在紧固件供给设备上的集成,为车间生产装配提供储物条件,适用范围广泛,具有显著的市场前景和经济效益。

附图说明

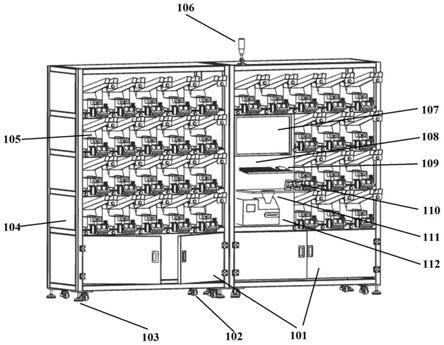

34.图1为本发明的结构示意图。

35.图2为本发明中紧固件存储单元结构示意图。

36.图3为本发明中控制系统组成示意图。

37.图4为本发明的紧固件定位过程示意图。

38.图5为本发明的紧固件补料过程示意图。

39.图6为本发明的紧固件吐料过程示意图。

40.图7为本发明的紧固件快速卸料过程示意图。

41.101—电控柜;102—滑轮移动底座;103—支撑底座;104—柜体;105—紧固件存储单元;106—报警灯;107—显示器;108—键盘;109—鼠标;110—扫码器;111—漏斗;112—打印机;201—吐料口;202—紧固件存储料仓;203—吐料轨道;204—补料口及轨道;205—提示灯;206—标签;207—料盒。

具体实施方式

42.下面结合附图和实施例对本发明作进一步的详细说明。

43.本实施例提供的一种工业物联网紧固件供给设备,旨在解决目前的紧固件供给设备存在的问题,如不支持并行定量配料,设备吐料效率较低,以及不具备信息互联能力等。

44.参见图1所示,本实施例提供的工业物联网紧固件供给设备包括电控柜101、滑轮移动底座102、支撑底座103、柜体104、紧固件存储单元105、控制系统、电源系统等。

45.所述滑轮移动底座102、支撑底座103安装在柜体104的底部,若干个紧固件存储单元105和电控柜101布置在柜体104内部。

46.参见图2所示,紧固件存储单元包含吐料口201、紧固件存储料仓202、吐料轨道203、补料口及轨道204、提示灯205、标签206、料盒207等。其中,补料口及轨道204设置在紧固件存储料仓202的顶部,用于将紧固件送入紧固件存储料仓202进行存储。吐料口201、吐料轨道203设置在紧固件存储料仓202的底部外侧,用于将紧固件存储料仓202中的紧固件送入料盒207供用户取走。可选的,还包含漏斗111,用于紧固件装袋包装过程,漏斗下绑扎开口包装袋,操作人员将料盒207内的紧固件倒入漏斗,待紧固件全部落下,取下含紧固件的包装袋即可实现紧固件的快速分料包装。紧固件存储单元根据存储并吐料的紧固件的种类和尺寸不同,可进行定制化配置,例如吐料轨道203可以根据紧固件种类的不同进行柔性配置,如螺钉采用可调节宽度的单轨,平垫和弹垫采用滑轨等,可以防止紧固件堵塞并便于控制落料速度及激光计数器的扫描计数。

47.控制系统包含终端设备、计数控制模块、数据处理模块、主控模块、激光计数器、振动料盘、称重器等。

48.终端设备包含报警灯106、显示器107、键盘108、鼠标109、扫码器110、打印机112等可以进行数据输入输出的设备。

49.激光计数器设置在吐料口201处,扫描方向应依据紧固件落下时的最大投影面积进行柔性调节。

50.振动料盘设置在紧固件存储料仓202的内部,振动料盘的螺旋轨道宽度和高度根据紧固件的尺寸进行定制,便于控制落料速度和频率,同时防止卡料。

51.称重器设置在紧固件存储料仓202的底部。

52.各计数控制模块放置在对应的紧固件存储单元内,数据处理模块、主控模块放置在电控柜101内部。计数控制模块采用市场通用的可编程控制器;数据处理模块采用市场通用的pc主机;主控模块采用市场通用的多线并行可编程控制器。其中,数据处理模块为控制

系统的核心,主控模块和计数控制模块为控制系统的分析执行端。

53.为实现所述的紧固件定量吐料功能,同时具备补料提示、快速卸料、紧固件初定位和故障提示等功能,控制系统的各功能模式如下:

54.(1)紧固件吐料模式:操作人员执行吐料操作时,数据处理模块接收来自mes系统或终端设备(扫码器和键盘等)录入的订单数据,并分解订单数据为各种紧固件的目标数量和待存放的紧固件存储单元的地址,经主控模块接收、分拣,传递至指定的紧固件存储单元的计数控制模块。计数控制模块接收并比对来自主控模块的目标数量和紧固件存储单元的激光计数器的计数数量:当计数数量低于目标数量时,计数控制模块输出电压到紧固件存储单元内振动料盘电源控制端,启动振动料盘进行吐料;当计数数量等于目标数量时,计数控制模块输出间断电压至紧固件存储单元的提示灯的电源控制端,控制提示灯闪亮,提示该紧固件存储单元吐料完成。提示灯闪亮同时,计数控制模块输出高电平信号至主控模块,主控模块转换为含吐料完成信息和紧固件存储单元的地址的数据并传输至数据处理模块。数据处理模块识别后在显示器提示吐料完成。

55.操作人员在终端设备确认完成吐料操作,含操作完成信息和紧固件存储单元的地址的数据由数据处理模块传递至主控模块。主控模块转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块。计数控制模块输出低电平控制提示灯熄灭,同时数据处理模块将条码信息传输至打印机进行打印。

56.(2)紧固件补料提示模式:数据处理模块接收来自mes系统或终端设备录入的各紧固件存储单元对应的最低存料数量,将最低存料数量转换为称重器最低输出电压数据,并向主控模块传递。主控模块实时监控来自各紧固件存储单元的称重器的输出电压,当输出电压低于预设的最低值,主控模块输出提示灯常亮信号至对应紧固件存储单元的计数控制模块。计数控制模块输出稳定电压至提示灯电源控制端,控制提示灯常亮,提示该紧固件存储单元缺料,同时主控模块反馈含紧固件存储单元地址和缺料信息的补料数据至数据处理模块。数据处理模块后台记录补料数据,并可传输至显示器。

57.操作人员执行补料操作时,操作人员根据显示器提示和提示灯常亮位置至指定紧固件存储单元补充紧固件,并在终端设备确认完成补料操作。确认完成后,数据处理模块生成含操作完成信息的数据信号并传递至主控模块。主控模块转换为提示灯关闭信号并传输至计数控制模块。计数控制模块输出低电平控制提示灯熄灭。

58.(3)紧固件初定位模式:操作人员执行初定位操作时,数据处理模块接收来自终端设备录入的定位数据,包含紧固件规格、名称、数量等信息及紧固件存储单元地址等信息。数据处理模块生成含紧固件存储单元的地址信息和提示灯闪亮的数据,经主控模块转换为提示灯闪亮信号,并传输至对应紧固件存储单元的计数控制模块。计数控制模块输出间断电压至提示灯电源控制端,控制提示灯闪亮,同时显示器接收并显示来自数据处理模块的定位信息。

59.操作人员在终端设备确认定位完成后,显示器提示信息消失,同时含紧固件存储单元地址和提示灯熄灭的数据信息由数据处理模块传递至主控模块,经主控模块转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块,输出低电平并熄灭提示灯。完成上述操作后,进行下一个紧固件存储单元的定位,直至全部紧固件定位完毕。

60.(4)快速卸料模式:操作人员执行快速卸料操作时,数据处理模块接收来自mes系

统或终端设备录入的卸料数据,分解卸料数据为数值为零的目标电压值数据和紧固件存储单元地址数据。主控模块接收并比对来自对应紧固件存储单元的称重器的实际电压值和来自数据处理模块的目标电压值:当实际电压值高于目标电压值时,主控模块输出最大储料数量至计数控制模块。计数控制模块持续输出电压到振动料盘电源控制端,振动料盘持续吐料直至实际电压值等于目标电压值;当实际电压等于目标电压时,主控模块输出提示灯闪亮信号至计数控制模块。计数控制模块输出间断电压至提升灯电源控制端,控制提示灯闪亮,提示该紧固件存储单元卸料完成。提示灯闪亮同时,计数控制模块输出高电平信号至主控模块。主控模块转换为含卸料完成信息和紧固件存储单元地址的数据并传输至数据处理模块。数据处理模块识别后在显示器提示卸料完成。

61.操作人员在终端设备确认完成快速卸料操作,含操作完成信息和紧固件存储单元地址的数据由数据处理模块传递至主控模块,进一步转换为提示灯关闭信号,并传输至对应紧固件存储单元的计数控制模块,输出低电平控制提示灯熄灭。

62.(4)故障提示模式:各紧固件存储单元内部具备独立的故障报警模块,当紧固件堵塞时,故障报警模块将报警信号传输至主控模块,转换为报警数据和地址数据并传输至数据处理模块,经数据处理模块转换为文字、图形和声音信息后,在终端设备提示报警。

63.除上述工作模块外,数据处理模块实时记录工业物联网紧固件供给设备的运行状态和操作过程,调取并记录定位、补料、吐料和快速卸料等过程的操作数据,并传输至mes系统和终端设备。

64.为实现所述的操作辅助和提示功能,该工业物联网紧固件供给设备在pc主机内配置相应软件,根据上述功能,应具备“初定位”、“补料”、“吐料”和“快速卸料”模式,并支持操作人员和管理员账号登录,进行日常操作和保养维修。下面分别论述该设备不同模式下操作人员的操作过程:

65.(1)紧固件的初定位:

66.如图4所示,紧固件的初定位过程如下:

67.s101操作人员通过终端设备按软件提示,进入“定位”模式,通过手动输入或扫描条码录入全部紧固件名称、编号、数量及紧固件存储单元地址等信息,上述信息也可由mes系统传送至该设备;

68.s102操作人员按照提示灯闪亮和显示器提示,将紧固件倾倒至相应紧固件存储单元的补料口,直至紧固件倾倒完毕;

69.s103紧固件定位完成后,在终端设备进行确认,提示灯熄灭,显示器提示信息消失;

70.s104若继续定位其他紧固件存储单元的紧固件,转s102循环上述操作,直至所有种类紧固件定位完毕;

71.s105设备记录定位信息,并上传至mes系统。

72.(2)紧固件的补料:

73.如图5所示,紧固件的补料过程如下:

74.s201紧固件存储单元提示灯常亮,提示该紧固件存储单元缺料;

75.s202操作人员通过终端设备按软件提示,进入“补料”模式,手动输入或扫描条码录入全部要补充的紧固件的编号和数量信息,上述紧固件的编号和数量信息也可由mes系

统传送至数据处理模块;

76.s203按显示器提示顺序,操作人员到对应紧固件存储单元的补料口倾倒紧固件,直至该紧固件存储单元补料完毕;

77.s204该紧固件存储单元紧固件补充完毕后,在终端设备进行确认,提示灯熄灭;

78.s205若继续补充其他紧固件存储单元的紧固件,转s203循环上述操作,直至所有种类紧固件补料完毕;

79.s206设备记录补料信息,并上传至mes系统。

80.(3)紧固件的吐料:

81.如图6所示,紧固件的吐料过程如下:

82.s301操作人员通过终端设备按软件提示,进入“吐料”模式,通过手动输入或扫描条码录入领取紧固件的名称、编号及数量等信息,上述信息也可由mes系统传送至该设备;

83.s302录入信息对应的全部紧固件存储单元同时吐出紧固件;

84.s303单个紧固件存储单元提示灯闪亮,操作人员取出全部紧固件,通过漏斗倒入包装袋中;

85.s304操作人员在终端设备确认该紧固件存储单元取料完成,提示灯熄灭同时打印一张该紧固件存储单元对应的紧固件领料信息条码;

86.s305若继续领取其他紧固件存储单元的紧固件,转s303循环上述操作,直至所有种类紧固件领取完毕。

87.(4)紧固件的快速卸料:

88.如图7所示,紧固件的快速卸料过程如下:

89.s401操作人员通过终端设备按软件提示,进入“快速卸料”模式,通过手动输入或扫描条码录入全部紧固件名称、编号、数量及紧固件存储单元地址等信息,上述信息也可由mes系统传送至该设备;

90.s402录入信息对应的所有紧固件存储单元同时吐出紧固件,直至卸料完毕,对应提示灯闪亮;

91.s403显示器提示卸料完毕;

92.s404取出物料盒,操作人员在终端设备进行确认,提示灯熄灭;

93.s405设备记录快速卸料信息,并上传至mes系统。

94.所述电源系统用于对该工业物联网紧固件供给设备的所有电子设备供电。

95.本发明提供的工业物联网紧固件供给设备可以达到以下几点目的:

96.(1)它必须能够存储并吐料多种类型的紧固件,包括螺钉,螺母,平垫和垫圈等;

97.(2)它必须能够实现信息联网互传,即与车间mes系统连接,读取指令、用料、人员以及产品型号等信息,并上传紧固件用量、指令执行、人员领用等信息到车间网络,实现实时数据传送;

98.(3)它可具备信息录入设备,借助扫码枪,鼠标,键盘等设备人工录入紧固件领用和操作人员信息,用于车间内信息离线传送的功能;

99.(4)它必须能够划分为多个紧固件存储单元,每个紧固件存储单元分别存储和吐料一种型号的紧固件,并具备进料口和吐料口;

100.(5)它必须具备各紧固件存储单元并行运转的功能,即每个紧固件存储单元的紧

固件补料与取料操作独立且互不干扰;

101.(6)它必须具备紧固件定向收纳的功能,即每个紧固件存储单元的紧固件通过轨道滑落到该紧固件存储单元对应的物料盒中;

102.(7)它必须具备缺料提示的功能,即可识别每一个紧固件存储单元内紧固件的储存量,当紧固件数量下降到一定限度时,提示操作人员补充紧固件;

103.(8)它可具备标签打印的功能,该标签中包含产品信息,工序信息,紧固件种类和数量,以及供扫码器识别的条形码或二维码,并根据用户定制要求进行扩展,具备自动打印标签的配置;

104.它必须具备操作辅助和提示设备,如播报器,提示灯,显示器,鼠标或键盘等,辅助操作人员进行紧固件的存储和领用;

105.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1