一种新型废催化剂拆箱输送装置的制作方法

1.本发明涉及废催化剂回收技术领域,特别涉及一种新型废催化剂拆箱输送装置。

背景技术:

2.废催化剂模块箱返厂后人工要挑出里面好的催化剂进行再生处理,不好的催化剂进行破碎处理,需要把催化剂从铁箱里面全部挑出来分别码垛进行下一道工序,工人在拆卸催化剂的时候直接从铁箱格栅里面掏催化剂,搬运到两处指定的位置,进行码垛,浪费了体力和时间,由于现场拆箱和搬运交叉,造成了现场人员操作混乱,效率低下。

技术实现要素:

3.因此,本发明要解决现有技术中废催化剂模块箱回收现场人员操作混乱,效率低下的问题。

4.为此,采用的技术方案是,本发明提供一种新型废催化剂拆箱输送装置,包括如下步骤:

5.步骤1,将模块箱在拆箱工位进行切割后,再输送至翻转机翻转180度后返回拆箱工位进行拆分;

6.步骤2,将拆分后剩余的大板与催化剂输送至上料工位进行除尘,将好的催化剂移动至码垛工位,将不好的催化剂移动至破碎输送线上进行破碎;

7.步骤3,上料工位的催化剂处理完成后将大板输送至回收工位,码垛工位满后,将催化剂输送至回收工位;

8.步骤4,将拆卸的格栅喷砂区喷砂,完成后打包上标签入库。

9.优选的,所述拆箱工位、上料工位、码垛工位、回收工位依次设置在输送机一侧,所述翻转机设置在所述输送机另一侧,所述拆箱工位、翻转机、上料工位、码垛工位、回收工位分别与所述输送机通过输送线连接,所述输送机与所述输送线的连接处设置有换向输送机。

10.优选的,所述步骤1包括:

11.若干所述拆箱工位与所述翻转机间隔设置在所述输送机一端,所述拆箱工位与所述翻转机同轴线。

12.优选的,所述步骤2包括:

13.所述上料工位与所述码垛工位设置在所述输送机另一端,所述破碎输送线位于所述上料工位远离所述输送机的一侧,所述破碎输送线远离所述上料工位的一端间隔设置有若干破碎机,所述破碎机位于所述破碎输送线靠近所述输送机的一侧,所述破碎输送线远离所述破碎机的一侧设置有底座,所述底座顶端转动连接有挡板,所述挡板朝向所述破碎机的进料口。

14.优选的,所述步骤2包括:

15.所述上料工位上方设置有除尘罩,所述除尘罩靠近所述输送机的一侧壁上设置有

收卷帘,所述除尘罩顶端设置有吸尘管,所述吸尘管远离所述除尘罩的一端连通有旋风除尘器。

16.优选的,所述步骤3包括:

17.所述回收工位位于所述拆箱工位与所述上料工位之间。

18.优选的,所述码垛工位位于所述上料工位远离所述拆箱工位的一侧,所述码垛工位上设置有载物架,所述载物架能够在所述输送机与所述输送线上往复运动。

19.优选的,所述翻转机包括竖直设置的支架,所述支架上下两端分别转动连接有转动轴,两个所述转动轴上分别设置有若干齿轮,上下两端齿轮之间通过链条传动,上端所述转动轴一端延伸出所述支架与传动箱连接,所述传动箱的下方设置有电机,所述电机的输出轴朝上与所述传动箱连接,所述支架靠近拆箱工位的一侧设置有移动框,所述链条穿过所述移动框,所述链条与所述移动框固定连接,所述移动框能够沿所述支架上下往复运动,所述移动框远离所述支架的一侧上下边框分别间隔设置有若干翻转杆,所述移动框远离所述支架的一侧左右边框分别间隔设置有若干限位杆。

20.优选的,还包括降尘装置,所述降尘装置包括:驱动电机、l型支撑杆、第一曲柄、移动杆,

21.所述除尘罩顶端内壁上设置有驱动电机,所述驱动电机的输出轴朝下与第一曲柄一端连接,所述除尘罩内设置有l型支撑杆,所述l型支撑杆一端与所述除尘罩一侧内壁连接,所述l型支撑杆另一端朝上转动连接有第一滑槽体,所述第一滑槽体位于所述驱动电机一侧,所述第一滑槽体内设置有移动杆,所述移动杆能够在所述第一滑槽体内往复移动,所述移动杆一端设置有扫刷,所述移动杆另一端与所述第一曲柄另一端转动连接,所述移动杆底端设置有风板,所述风板位于所述第一滑槽体与所述移动杆和所述第一曲柄的连接处之间;

22.所述移动杆和所述第一曲柄的连接处底端设置有储液罐,竖直设置的输液管顶端与所述储液罐底端连通,所述输液管底端设置有喷头,所述输液管上设置有驱动泵。

23.优选的,还包括清灰装置,所述清灰装置包括:定齿轮、第二曲柄、动齿轮、电动机,

24.所述破碎机一侧壁上设置有散热口,所述散热口内设置有环形过滤网,所述破碎机一侧内壁上设置有电动机,所述电动机的输出轴穿过定齿轮轴线与第二曲柄一端连接,所述定齿轮与所述电动机之间通过若干连杆连接,所述第二曲柄另一端转动连接有转动杆,所述转动杆穿过所述第二曲柄,所述转动杆一端穿过动齿轮轴线与转动板连接,所述转动板远离所述动齿轮的一侧外壁上设置有毛刷,所述毛刷与所述环形过滤网相接触,所述动齿轮与所述定齿轮相互啮合;

25.所述转动杆另一端与摇杆一端连接,所述破碎机内设置有竖直方向的固定杆,所述固定杆顶端与所述破碎机顶端内壁连接,所述固定杆底端设置有第二滑槽体,所述第二滑槽体开口朝向所述散热口,所述第二滑槽体内设置有滑块,所述滑块能够在所述第二滑槽体内往复移动,所述摇杆另一端与所述滑块转动连接,所述第二滑槽体两端分别设置有缓冲块。

26.本发明技术方案具有以下优点:本发明提供了一种新型废催化剂拆箱输送装置,包括如下步骤:步骤1,将模块箱在拆箱工位进行切割后,再输送至翻转机翻转180度后返回拆箱工位进行拆分;步骤2,将拆分后剩余的大板与催化剂输送至上料工位进行除尘,将好

的催化剂移动至码垛工位,将不好的催化剂移动至破碎输送线上进行破碎;步骤3,上料工位的催化剂处理完成后将大板输送至回收工位,码垛工位满后,将催化剂输送至回收工位;步骤4,将拆卸的格栅喷砂区喷砂,完成后打包上标签入库。由于各工序分步进行,催化剂现场拆箱方便,工人合理有序的工作,减少工序中的交叉,减少工人搬运催化剂的次数,解决整体铁箱仓储问题,解决铁箱运输过程中灰尘的问题,提高了废催化剂模块箱拆箱效率。

27.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

28.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

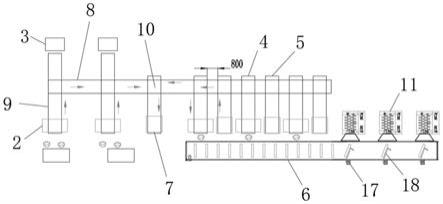

30.图1为本发明结构示意图

31.图2为本发明实物图;

32.图3为本发明输送机结构图;

33.图4为本发明输送线结构图;

34.图5为本发明换向输送机结构图;

35.图6为本发明翻转机结构图;

36.图7为本发明降尘装置结构图;

37.图8为本发明降尘装置俯视图;

38.图9为本发明清灰装置结构图;

39.图10为本发明清灰装置侧视图;

40.其中,1-模块箱,2-拆箱工位,3-翻转机,4-上料工位,5-码垛工位,6-破碎输送线,7-回收工位,8-输送机,9-输送线,10-换向输送机,11-破碎机,12-除尘罩,13-收卷帘,14-吸尘管,15-载物架,16-喷头,17-底座,18-挡板,19-支架,20-转动轴,21-齿轮,22-移动框,23-传动箱,24-电机,25-翻转杆,26-限位杆,27-l型支撑杆,28-第一曲柄,29-移动杆,30-第一滑槽体,31-扫刷,32-风板,33-储液罐,34-输液管,35-驱动泵,36-驱动电机,37-定齿轮,38-第二曲柄,39-动齿轮,40-电动机,41-散热口,42-环形过滤网,43-连杆,44-转动杆,45-转动板,46-毛刷,47-摇杆,48-第二滑槽体,49-滑块,50-缓冲块,51-固定杆。

具体实施方式

41.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

42.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。

43.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

45.本发明实施例提供了一种新型废催化剂拆箱输送装置,如图1-5所示,包括如下步骤:

46.步骤1,将模块箱1在拆箱工位2进行切割后,再输送至翻转机3翻转180度后返回拆箱工位2进行拆分;

47.步骤2,将拆分后剩余的大板与催化剂输送至上料工位4进行除尘,将好的催化剂移动至码垛工位5,将不好的催化剂移动至破碎输送线6上进行破碎;

48.步骤3,上料工位4的催化剂处理完成后将大板输送至回收工位7,码垛工位5满后,将催化剂输送至回收工位7;

49.步骤4,将拆卸的格栅喷砂区喷砂,完成后打包上标签入库;

50.所述拆箱工位2、上料工位4、码垛工位5、回收工位7依次设置在输送机8一侧,所述翻转机3设置在所述输送机8另一侧,所述拆箱工位2、翻转机3、上料工位4、码垛工位5、回收工位7分别与所述输送机8通过输送线9连接,所述输送机8与所述输送线9的连接处设置有换向输送机10;

51.所述步骤1包括:

52.若干所述拆箱工位2与所述翻转机3间隔设置在所述输送机8一端,所述拆箱工位2与所述翻转机3同轴线;

53.所述步骤2包括:

54.所述上料工位4与所述码垛工位5设置在所述输送机8另一端,所述上料工位4与所述码垛工位5间隔800mm设置,所述破碎输送线6位于所述上料工位4远离所述输送机8的一侧,所述破碎输送线6远离所述上料工位4的一端间隔设置有若干破碎机11,所述破碎机11位于所述破碎输送线6靠近所述输送机8的一侧,所述破碎输送线6远离所述破碎机11的一侧设置有底座17,所述底座17顶端转动连接有挡板18,所述挡板18朝向所述破碎机11的进料口;

55.所述步骤2包括:

56.所述上料工位4上方设置有除尘罩12,所述除尘罩12靠近所述输送机8的一侧壁上设置有收卷帘13,所述除尘罩12顶端设置有吸尘管14,所述吸尘管14远离所述除尘罩12的一端连通有旋风除尘器;

57.所述步骤3包括:

58.所述回收工位7位于所述拆箱工位2与所述上料工位4之间。

59.上述技术方案的工作原理有益效果为:人工通过行车把催化剂模块箱1吊在催化剂铁框拆箱工位2上,人工切割铁箱上的角铁焊接点,拆卸上表面铁框螺丝,输送到翻转机3上,翻转机3把催化剂模块箱1翻转180

°

放在输送线9上,输送线9将催化剂模块箱1输送到拆

箱工位2上,拆除角铁焊接螺丝,使铁箱分片处理;铁箱拆除后,就剩下一块大板和催化剂,通过输送线9、输送机8、换向输送机10输送到催化剂上料工位4,到位后收卷帘13关闭,旋风除尘器打开,开始除尘,人工把好的催化剂放到好催化剂码垛工位5上,不好的催化剂放到催化剂破碎输送线6上,直接破碎,好催化剂码垛工位5满时,将催化剂输送到成品大板回收工位7,人工卸货,催化剂上料工位4催化剂处理完后大板输送到成品大板回收工位7,人工卸货,拆卸下来的格栅面板,通过小车运输到喷砂区,喷好砂人工打包上标签入库。由于各工序分步进行,催化剂现场拆箱方便,工人合理有序的工作,减少工序中的交叉,减少工人搬运催化剂的次数,解决整体铁箱仓储问题,解决铁箱运输过程中灰尘的问题,提高了废催化剂模块箱拆箱效率。

60.在一个实施例中,所述码垛工位5位于所述上料工位4远离所述拆箱工位2的一侧,所述码垛工位5上设置有载物架15,所述载物架15能够在所述输送机8与所述输送线9上往复运动。

61.上述技术方案的工作原理有益效果为:载物架15用于放置好的催化剂,当载物架15放满时,通过输送线9、输送机8、换向输送机10将载物架15运送至回收工位7,催化剂运输方便快速,不易掉落。

62.在一个实施例中,如图6所示,所述翻转机3包括竖直设置的支架19,所述支架19上下两端分别转动连接有转动轴20,两个所述转动轴20上分别设置有若干齿轮21,上下两端齿轮21之间通过链条传动,上端所述转动轴20一端延伸出所述支架19与传动箱23连接,所述传动箱23的下方设置有电机24,所述电机24的输出轴朝上与所述传动箱23连接,所述支架19靠近拆箱工位2的一侧设置有移动框22,所述链条穿过所述移动框22,所述链条与所述移动框22固定连接,所述移动框22能够沿所述支架19上下往复运动,所述移动框22远离所述支架19的一侧上下边框分别间隔设置有若干翻转杆25,所述移动框22远离所述支架19的一侧左右边框分别间隔设置有若干限位杆26。

63.上述技术方案的工作原理有益效果为:当需要翻转模块箱1时,启动电机24,通过上下两端齿轮21之间的链条传动,使得移动框22沿支架19上下移动,当需要翻转模块箱1时,将移动框22调节至适宜位置,将模块箱1运输至翻转机3底端翻转杆25上,向上移动移动框22,模块箱1一端翘起,继续上升移动框22,翻转杆25将模块箱1翻转,当模块箱1翻转180度后,将模块箱1返回拆箱工位2,上下两端翻转杆25与两侧限位杆26共同限制模块箱1的移动范围,防止模块箱1掉落,保证翻转安全。

64.在一个实施例中,如图7-8所示,还包括降尘装置,所述降尘装置包括:驱动电机36、l型支撑杆27、第一曲柄28、移动杆29,

65.所述除尘罩12顶端内壁上设置有驱动电机15,所述驱动电机15的输出轴朝下与第一曲柄28一端连接,所述除尘罩12内设置有l型支撑杆27,所述l型支撑杆27一端与所述除尘罩12一侧内壁连接,所述l型支撑杆27另一端朝上转动连接有第一滑槽体30,所述第一滑槽体30位于所述驱动电机15一侧,所述第一滑槽体30内设置有移动杆29,所述移动杆29能够在所述第一滑槽体30内往复移动,所述移动杆29一端设置有扫刷31,所述移动杆29另一端与所述第一曲柄28另一端转动连接,所述移动杆29底端设置有风板32,所述风板32位于所述第一滑槽体30与所述移动杆29和所述第一曲柄28的连接处之间;

66.所述移动杆29和所述第一曲柄28的连接处底端设置有储液罐33,竖直设置的输液

管34顶端与所述储液罐33底端连通,所述输液管34底端设置有喷头16,所述输液管34上设置有驱动泵35。

67.上述技术方案的工作原理有益效果为:旋风除尘器对催化剂进行除尘后,除尘罩12内的空气中仍含有大量细小灰尘颗粒,启动驱动泵35,驱动泵35将储液罐33内的液体沿输液管34泵送至喷头16喷出,对除尘罩12内的空气进行降尘,启动驱动电机36,带动第一曲柄28旋转,带动移动杆29绕驱动电机36的输出轴旋转,带动移动杆29沿第一滑槽体30往复运动,使得移动杆29绕第一滑槽体30旋转,通过运动的复合叠加,移动杆29一边绕驱动电机36的输出轴旋转,一边沿第一滑槽体30往复运动,同时绕第一滑槽体30旋转,带动喷头16一边绕驱动电机36的输出轴旋转,一边沿第一滑槽体30往复运动,同时绕第一滑槽体30旋转,喷头16螺旋扫描式运动,喷洒范围大,降尘效果好;移动杆29带动风板32一边绕驱动电机36的输出轴旋转,一边沿第一滑槽体30往复运动,同时绕第一滑槽体30旋转,风板32扰动气流,增大液体喷洒范围,使得液体与空气中的灰尘颗粒充分混合,提高降尘效率;移动杆29带动扫刷31一边绕驱动电机36的输出轴旋转,一边沿第一滑槽体30往复运动,同时绕第一滑槽体30旋转,扫刷31清扫除尘罩12内壁,避免粉尘堆积,影响除尘效果。

68.在一个实施例中,如图9-10所示,还包括清灰装置,所述清灰装置包括:定齿轮37、第二曲柄38、动齿轮39、电动机40,

69.所述破碎机11一侧壁上设置有散热口41,所述散热口41内设置有环形过滤网42,所述破碎机11一侧内壁上设置有电动机40,所述电动机40的输出轴穿过定齿轮37轴线与第二曲柄38一端连接,所述定齿轮37与所述电动机40之间通过若干连杆43连接,所述第二曲柄38另一端转动连接有转动杆44,所述转动杆44穿过所述第二曲柄38,所述转动杆44一端穿过动齿轮39轴线与转动板45连接,所述转动板45远离所述动齿轮39的一侧外壁上设置有毛刷46,所述毛刷46与所述环形过滤网42相接触,所述动齿轮39与所述定齿轮37相互啮合;

70.所述转动杆44另一端与摇杆47一端连接,所述破碎机11内设置有竖直方向的固定杆51,所述固定杆51顶端与所述破碎机11顶端内壁连接,所述固定杆51底端设置有第二滑槽体48,所述第二滑槽体48开口朝向所述散热口41,所述第二滑槽体48内设置有滑块49,所述滑块49能够在所述第二滑槽体48内往复移动,所述摇杆47另一端与所述滑块49转动连接,所述第二滑槽体48两端分别设置有缓冲块50。

71.上述技术方案的工作原理有益效果为:散热口41用于散发破碎机11内机构运行产生的热量,环形过滤网42用于避免破碎机11内机构被灰尘污染,环形过滤网42使用一段时间后,环形过滤网42会积聚大量灰尘,启动电动机40,带动第二曲柄38旋转,带动转动杆44绕电动机40的输出轴旋转,带动动齿轮39绕电动机40的输出轴旋转,通过动齿轮39与定齿轮37之间的齿轮啮合传动,使得动齿轮39自转,通过运动的复合叠加,动齿轮39一边自转一边绕电动机40的输出轴旋转,带动毛刷46一边自转一边绕电动机40的输出轴旋转,对环形过滤网42进行扫描式清扫,清扫效率高,清扫效果好,同时减少对环形过滤网42散热的影响;动齿轮39带动摇杆47一边绕转动杆44旋转一边绕电动机40的输出轴旋转,摇杆47带动滑块49在第二滑槽体48内左右往复运动,滑块49间歇与两个缓冲块50发生碰撞,振落毛刷46上的灰尘,保持毛刷46干净,避免影响环形过滤网42散热。

72.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1