气体泄漏检测气雾剂罐及气体泄漏检测方法与流程

1.本发明涉及靠内部气体压力输送液体或半液体装入物的气雾剂容器技术领域,具体的,涉及气体泄漏检测气雾剂罐,如适用于气体泄漏的检测,尤其是天然气泄漏检测。

背景技术:

2.检查泄漏情况的检测剂为泄漏检测剂,或者叫做气体检漏喷剂,用于在压力容器、燃气灶具、空调管路、汽车维修、机车维护、油压机器、大型储藏罐、天然气输送管路等场景,很多时候都需要进行密封性能检测,而气体容器管道特别是天然气的密封检测尤为常见。无论是生产过程还是维修过程,保证管路、阀门、接头、焊缝等部位的密封完整性,是保证整套设备良好运行的基础。气体泄漏的危害很多,降低容器管道压力、带来危险隐患、影响运行甚至会产生严重后果。

3.工业巡检中常用的检测气体泄漏根据气体的不同采取的方式也不一样,可燃的、有毒的等特殊气体泄漏有专门的检测技术和工具进行。如普通的压缩空气泄漏,可根据生活经验,汽车轮胎自行车轮胎被扎了,维修时一般就用肥皂水涂抹上去看看哪里有漏点,然后采取修补措施。进行泄漏检测,基于的原理是:当漏孔两侧存在压差时,气体就通过漏孔从高压侧向低压侧流动,如果在低压侧施加适当的显示液体(如洗涤剂、肥皂液、专用检漏液等),漏气处将会冒出一个个气泡,从而指示了漏点的位置。再根据漏点的位置进行下一步密封和维修处理。

4.泄漏检测剂可以选用气雾剂罐进行灌装从而方便的进行操作使用,气雾剂罐是用被存储在高压下的流体将另一流体推挤出喷罐,由阀门、容器、内装物(包括产品料和抛射剂)组成的完整压力包装容器,阀门可选用按压阀门,当按压阀门被按压后阀门打开,内装物以预定的压力、按控制的方式释放,实现产品的喷雾状抛射。气雾系统可以分为两相系统混装,两相系统隔离装两种类型,具体结构也有各式各样的大小和形状,充当着各种物质的容器。如对天然气进行泄漏检测,甲烷为主要成分,值得关注,甲烷是温室气体,甲烷是仅次于二氧化碳的全球第二大温室气体,其单位温室效应是二氧化碳的20多倍,是造成温室效应的主要气体之一。

5.现有技术中,一方面,在进行检查泄漏情况时,存在着按压阀门操作费力的问题,在常温或0℃以上环境中使用时,这个问题基本不会显现,但是当在低于0℃环境下使用时,这个问题便会凸显,会出现按下去泄漏检测剂的产品料无法喷出,导致在低温、超低温下难以有效的进行天然气高压容器及管路的有效检测。

6.另一方面,为了能够达到较好的发泡性,当产品料为多组分组合时,气雾剂罐长时间放置后,可能会出现,因重力作用,有部分产品料沉淀于罐体底部,此部分产品料将难以喷出,即使能够喷出,抛射时很容易出现产品料不均匀喷出的问题,不仅抛射时容易对气雾罐阀门造成堵塞,而且也会导致喷出的产品料稳泡性能差,难以实现很好的稳泡性,从而导致喷出的泄漏检测剂喷至待检查的泄漏位置后,不能达到预期的检测效果。

技术实现要素:

7.本发明提出气体泄漏检测气雾剂罐,解决了相关技术中的气雾剂罐抛射泄漏检测剂时,抛射出的产品料稳定性差的技术问题。

8.本发明的技术方案如下:气体泄漏检测气雾剂罐,包括罐体,胶体料囊体和液体料囊体,均设置在所述罐体内,所述胶体料囊体具有第一囊腔,所述液体料囊体具有第二囊腔,混合件,具有混合腔,所述混合腔具有混合出口、第一混合入口、第二混合入口,所述第一混合入口与所述第一囊腔连通,所述第二混合入口与所述第二囊腔连通,按压阀门,设置在所述罐体外,具有阀入口和阀出口,所述阀入口与所述混合出口连通,所述阀出口通向外界,所述混合腔包括第一通道和第二通道,二者平行设置,所述第一混合入口与所述第一通道连通,第二混合入口与所述第二通道连通,第一通道和第二通道中的一个或者两个与所述混合出口连通,连通口,为依次设置的若干个,沿所述第一通道和所述第二通道的长度方向依次排列,将所述第一通道和所述第二通道连通。

9.作为进一步的技术方案,所述混合件还具有分流导向部,所述分流导向部位于所述混合腔内,所述分流导向部为若干个,每个所述连通口旁均有一个所述分流导向部,且相邻两个所述分流导向部一个位于所述第一通道内,一个位于所述第二通道内。

10.作为进一步的技术方案,位于所述第一通道内的所述分流导向部,与所述第一通道的一侧内壁之间形成第一导向槽,与所述第一通道的另一侧内壁之间形成第一连通道,所述第一连通道与所述第一导向槽并列设置,所述第一导向槽由所述第一通道通向所述连通口,所述第一连通道使得所述第一通道从头到尾保持连通,位于所述第二通道内的所述分流导向部,与所述第二通道的一侧内壁之间形成第二导向槽,与所述第二通道的另一侧内壁之间形成第二连通道,所述第二连通道与所述第二导向槽并列设置,所述第二导向槽由所述第二通道通向所述连通口,所述第二连通道使得所述第二通道从头到尾保持连通。

11.作为进一步的技术方案,所述混合件还具有混合头部,所述混合头部为若干个,且与所述分流导向部一一对应,相对应的所述混合头部与所述分流导向部,一个位于所述第一连通道内一个位于所述第二通道内,所述混合头部具有头腔,所述头腔一端与所述连通口连通,另一端具有出液口,所述出液口通向至所述混合头部所在的所述第一连通道或所在的第二连通道内,其中,所述出液口朝向所述混合腔的所述第一混合入口或所述第二混合入口。

12.作为进一步的技术方案,所述第一通道和所述第二通道均为螺旋型,且所述第一通道和所述第二通道二者并列贴靠设置。

13.作为进一步的技术方案,所述第一通道伸入至所述第二通道内,且位于其内部的

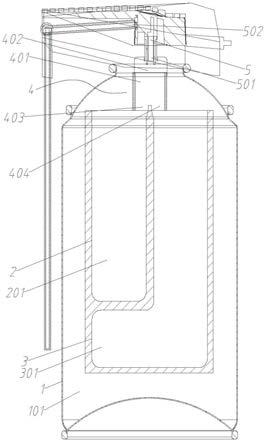

第二囊腔,4-混合件,401-混合腔,402-混合出口,403-第一混合入口,404-第二混合入口,5-按压阀门,501-阀入口,502-阀出口,405-第一通道,406-第二通道,407-连通口,408a-分流导向部,409a-第一导向槽,410a-第一连通道,411a-第二导向槽,412a-第二连通道,413b-混合头部,414b-头腔,415b-出液口,416c-封堵端,417c-锥形增压环,418d-第一螺旋导向板,419d-第二螺旋导向板,α-第一锐角。

具体实施方式

22.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

23.实施例1如图1所示,本实施例气体泄漏检测气雾剂罐,包括罐体1;还包括胶体料囊体2和液体料囊体3,均设置在罐体1内,胶体料囊体2具有第一囊腔201,液体料囊体3具有第二囊腔301,还包括混合件4,具有混合腔401,混合腔401具有混合出口402、第一混合入口403、第二混合入口404,第一混合入口403与第一囊腔201连通,第二混合入口404与第二囊腔301连通;还包括按压阀门5,设置在罐体1外,具有阀入口501和阀出口502,阀入口501与混合出口402连通,阀出口502通向外界。胶体料囊体2和液体料囊体3与罐体1的内壁之间形成抛射剂腔101,用于装入抛射剂,抛射剂会变为气体产生气压从而将胶体料囊体2和液体料囊体3中的胶体料以及液体料压出抛射。

24.本实施例中,为了实现气雾剂罐阀门中的产品料不出现喷不出的情形,考虑到0℃以下环境中使用时普通的液体料会冻住,发明人经过不断的研究,将检测喷剂在现有液体料的基础上,添加了胶体料,罐体1内设置胶体料囊体2用来容纳胶体料,如可选用瓜尔豆胶作为胶体料进行添加,胶体料具有更低的凝固点,设置液体料囊体3,用来盛装液体料,如可以产生泡泡的泡泡液,为了避免其会被冻住,一方面可以在液体料囊体与胶体料囊体分别添加不同类型的防冻剂,类似于汽车玻璃水一样在0℃以下也不会冻住,从而0℃以下实现胶体料和液体料均不会冻住,当操作按压阀门5时,胶体料和液体料能够很好的喷出,避免了低于0℃环境下使用时按压阀门5按下去泄漏检测剂无法喷出的问题。

25.在研发初期,添加胶体料,最初的目的主要为增加液体料的稳泡性使得抛出的液体能够达到最佳发泡效果,起初并未分开设计胶体料囊体2和液体料囊体3,而是设计为一个囊体同时盛装混合的胶体料和液体料,并添加防冻剂,虽然能够一定程度解决低温环境下的冻住问题,所面临的实际问题是胶体料和液体料二者会出现分层从而导致喷出的泄漏检测产品料不均匀的问题,因为产品料为多组分组合,并且包含胶体料,气雾剂罐长时间放置后,因重力作用,会有部分胶体料沉淀于罐体底部,此部分产品料将难以喷出,即使能够喷出,抛射时很容易出现产品料不均匀喷出的问题,不仅抛射时容易对气雾罐阀门造成堵塞,而且也会导致喷出的产品料稳泡性能差,难以实现很好的稳泡性,从而导致喷出的泄漏检测剂喷至待检查的泄漏位置后,不能达到预期的检测效果。为了解决这个问题,经过不断的改进设计为两个囊袋,胶体料囊体2和液体料囊体3分别对胶体料进行盛装、对发泡液体料进行盛装,从而避免了胶体料沉入罐底的发生,并且液体料囊体3添加了防冻剂避免其在

0℃以下冻住,如需在更低温环境下使用也考虑在胶体料中添加防冻剂进行防冻,从而使得在冬日低温环境下仍然能够进行泄漏检测,当然如需添加其他组分,也可增加第三个第四个囊体在使用时进行物料的混合。

26.此时,胶体料通过胶体料囊体2独立盛装,液体料通过液体料囊体3独立盛装,并添加防冻剂,虽然解决了胶体料与液体料会分层问题、0℃以下会冻住的问题,面临着一个新的问题,即胶体料及液体料如在从按压阀门5的阀入口501进入和阀出口502喷出时进行混合,是否能够实现所需的混合效果、发泡效果、稳泡效果,经过实际实验,实际发泡效果及稳泡效果并未达到最佳发泡,并未实现强稳泡性,为此发明人特别设计了混合件4对胶体料及液体料进行抛射前的预先混合,以实现提高了实际的混合效果、发泡效果,达到强稳泡性。

27.需要说明的是,在本实施例中,混合腔401为一个空腔,空腔便能够实现起初较好的混合,但是,没有任何隔断对混合腔401内的胶体料和液体料进行隔断,虽然能够实现初始时更好的混合,但空腔的实施方式仍然会存在着胶体料与液体料共存一个囊袋中发生胶体料沉于混合腔401底部的问题,使得产品料不均匀喷出,以及抛射时容易对气雾罐阀门造成堵塞的情况仍有一定概率和可能发生,为此后续实施例进行了进一步改进来完善此细小问题。

28.实施例2如图2所示,本实施例气体泄漏检测气雾剂罐,在实施例1的基础上,混合腔401的基础结构需要设计混合腔401对分物料进行混合,混合腔401为包括第一通道405和第二通道406,二者平行设置,第一混合入口403与第一通道405连通,用于混合加入胶体料,第二混合入口404与第二通道406连通,用于混合加入发泡的液体料,第一通道405和第二通道406中的一个或者两个与混合出口402连通,通过混合出口402从而最终进入按压阀门5从阀出口502抛出或喷出至外界,进行泄漏气体的检测。从而提高了发泡效果,达到强稳泡性。正是因为将混合腔401分体为了第一通道405和第二通道406,从而在混合腔401内也将胶体料和液体料分隔在了第一通道405和第二通道406内,因此实施例1中一定概率存在混合腔401中胶体沉底分层问题。

29.其中,混合腔401的基础结构需要设计为还包括连通口407,为依次设置的若干个,沿第一通道405和第二通道406的长度方向依次排列,将第一通道405和第二通道406连通,连通口407的大小数量和形状的调整会影响最终胶体料和液体料的混合效果,可进行后续改进实现更好的完善,在胶体料和液体料进行抛射时,抛射剂腔101内抛射剂,能够提供足够的压力使得液体料、胶体料往复通过依次设置的连通口407实现所需要的混合,既能保证混合效果,也能避免胶体沉底分层的发生,达到了较好的产品抛射效果,保证了发泡效果和强稳泡性。

30.实施例3如图3所示,本实施例气体泄漏检测气雾剂罐,在实施例2的基础上,混合件4还具有分流导向部408a,分流导向部408a位于混合腔401内,分流导向部408a为若干个,每个连通口407旁均有一个分流导向部408a,且相邻两个分流导向部408a一个位于第一通道405内,一个位于第二通道406内。

31.本实施例中,为了实现胶体料和液体料在抛射前能够更好的进行预混合,在混合腔401内还设计了分流导向部408a,设计在每个连通口407旁,使得胶体料一部分继续在第

一通道405中输送,一部分被分流导向部408a导向至连通口407进入第二通道406与液体料混合,使得液体料一部分继续在第二通道406中输送,一部分被分流导向部408a导向进入至连通口407进入第一通道405与胶体料混合,二者依次不断的混合,进过若干次射入式混合从而达到了很好的混合,胶体料与液体料的混合动力源,均靠抛射剂腔101的抛射剂所提供的气压,能够实现足够的压力,使得最终能够达到更好的混合,实现更好的发泡效果和强稳泡性。

32.进一步,位于第一通道405内的分流导向部408a,与第一通道405的一侧内壁之间形成第一导向槽409a,与第一通道405的另一侧内壁之间形成第一连通道410a,第一连通道410a与第一导向槽409a并列设置,第一导向槽409a由第一通道405通向连通口407,第一连通道410a使得第一通道405从头到尾保持连通,位于第二通道406内的分流导向部408a,与第二通道406的一侧内壁之间形成第二导向槽411a,与第二通道406的另一侧内壁之间形成第二连通道412a,第二连通道412a与第二导向槽411a并列设置,第二导向槽411a由第二通道406通向连通口407,第二连通道412a使得第二通道406从头到尾保持连通。

33.本实施例中,分流导向部408a与通道的通道壁之间形成了第一导向槽409a和第二导向槽411a,从而将液体料和胶体料导向至连通口407实现胶体料与液体料之间的交叉混合,并且分流导向部408a与通道的通道壁之间还形成有第一连通道410a和第二连通道412a,使得胶体料和液体料仍有一部分产品料会继续在第一通道405、第二通道406内输送,从而进行后续的混合和再混合,达到了很好的快速混合效果,进一步保证了发泡效果和强稳泡性。

34.实施例4如图4所示,本实施例气体泄漏检测气雾剂罐,在实施例2的基础上,混合件4还可以设计为具有混合头部413b,混合头部413b为若干个,且与分流导向部408a一一对应,相对应的混合头部413b与分流导向部408a,一个位于第一连通道410a内一个位于第二通道406内,混合头部413b具有头腔414b,头腔414b一端与连通口407连通,另一端具有出液口415b,出液口415b通向至混合头部413b所在的第一连通道410a或所在的第二连通道412a内,其中,出液口415b朝向混合腔401的第一混合入口403或第二混合入口404。

35.本实施例中,在混合件4内进一步设计了混合头部413b,可以使得经过连通口407后的胶体料或者液体料能够进行后续流向的引导和增压,混合头部413b的头腔414b有出液口415b,设计为出液口415b朝向混合腔401的第一混合入口403或第二混合入口404,即设计为与待相遇的液体料或者胶体料的流向相反,从而通过混合头部413b实现了液体料与胶体料逆向混合实现更好的混合效果,并且出液口415b相对于连通口407也可以变为了更多的数量,更小的孔径,可以实现压力的增加,实现了逆混合与增压混合的结合,整体进一步保证了最终的发泡效果和强稳泡性。

36.实施例5如图5所示,本实施例气体泄漏检测气雾剂罐,实施例2的基础上,第一通道405和第二通道406可以均设计为螺旋型,且第一通道405和第二通道406二者并列贴靠设置。

37.本实施例中,将第一通道405和第二通道406均设计为了螺旋型,因此可以实现胶体料和液体料输送时可以在相同的输送混合长度下占据更小的纵向空间,并且螺旋输送更够提供一定的离心力,使得液体料或者胶体料,能够更好的通过连通口407进行持续有有效的混合,保证了所需要的更好的发泡效果和强稳泡性。

38.实施例6如图6所示,本实施例气体泄漏检测气雾剂罐,在实施例2的基础上,第一通道405可以设计为伸入至第二通道406内,且位于其内部的一侧或者位于其内部的中部,且第一通道405伸入至第二通道406内的末端封堵为封堵端416c。

39.进一步,混合件4具有锥形增压环417c,设置在第二通道406的内壁上,且位于封堵端416c远离第一通道405的一侧,用于第二通道406此段的内径逐渐减小,其中连通口407为圆周排列的若干圈。

40.本实施例中,为了进一步提高胶体料和液体料的混合效果,设计为第一通道405伸入至第二通道406内,比如位于其内部的中部,可以将第一通道405的输送末端封堵,将连通口407圆周的分布在第一通道405四周,且设计为沿输送方向依次排列的多圈,因为第二通道406已成为环腔形,使得液体料与胶体料能够实现多角度的大范围的快速混合,在保证发泡效果和强稳泡性基础下,从而很好的实现了更好的快速混合。通常情况下胶体料相比液体料的所需配比质量更少,因此设计为输送胶体料的第一通道405通过连通口407分散至外圈的第二通道406与外圈第二通道406中的液体料进行混合,从而达到更好的混合效果实施例7如图7所示,本实施例气体泄漏检测气雾剂罐,在实施例6基础上,第一通道405伸入至第二通道406内后,还设计为且二者平行设置,第一通道405的内壁和外壁分别具有第一螺旋导向板418d和第二螺旋导向板419d,第一螺旋导向板418d位于第一通道405内,第二螺旋导向板419d位于第二通道406内,连通口407沿第一螺旋导向板418d和第二螺旋导向板419d的螺旋方向依次排列。

41.进一步,第一螺旋导向板418d的板体和第二螺旋导向板419d的板体均相对第一通道405的长度方向的夹角为第一锐角α,使得第一通道405内的产品料被部分的通过连通口407导向进入第二通道406,也使得第二通道406内的产品料被部分的通过连通口407导向进入第一通道405。

42.本实施例中,为了进一步提高快速混合效果,也能进一步提高发泡效果和强稳泡性,在第一通道405的内壁和外壁还设计了第一螺旋导向板418d和第二螺旋导向板419d,从而实现胶体料和液体料在螺旋导向的基础上进行混合,连通口407也设计为了螺旋分布,因此混合效果更加分散,相比于若干圈连通口407混合,分散效果更好,进一步保证了发泡效果和强稳泡性。其中,还可以设计为第一螺旋导向板418d的板体和第二螺旋导向板419d并非垂直设置在第一通道405内壁和外壁上,而是夹角为第一锐角α,锐角的结构可以形成一定程度的导向槽,因此锐角的设计能够实现更好的导向进入连通口407实现胶体料与液体料的混合,达到了最佳的混合效果,保证了混合效率。

43.实施例8本实施例提出气体泄漏检测方法,使用实施例1~7中的气体泄漏检测气雾剂罐对天然气管路、阀门、接头、焊缝进行漏气检测。

44.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1