一种多路鲜啤灌装系统的制作方法

1.本发明涉及自动售卖设备技术领域,更具体地说,是涉及一种多路鲜啤灌装系统。

背景技术:

2.随着生活水平的日趋提高,人们在饮品上逐渐追求口感更佳、更为丰富的饮用体验。啤酒作为受众最广的饮品之一,拥有广大的客户群体,为了配合客户日渐提高的要求,鲜酿啤酒逐渐进入商业化运营。为了保证鲜酿啤酒的口感、滋味等优势,鲜酿啤酒的运营点需要一定人力进行配合,如此会提高运营成本,故而,在自动化、智能化快速发展的今天,各种啤酒自动售卖设备被安置在各运营点,令各大运营点的人工操作基本减少至只需更换设备内鲜酿啤酒,既能够保证鲜酿啤酒的新鲜度与口感,又能够方便客户购买,商户运营,逐步在各大鲜啤运营点得到推广。

3.然而,现有的自动售卖设备中,鲜酿啤酒被放置在密封容器中,通过取液管将鲜酿啤酒抽取而出进行灌装。随着密封容器内液体减少,内部气压减小,溶解于鲜酿啤酒的气体逐渐析出,在液面处形成酒花泡沫。当密封容器内液体减少至取液管底部附近时,取液管接触的酒液部分气液混合严重,取液管直接抽取该部分液体灌装时,一方面该部分实际液体含量不足,灌装的鲜酿啤酒产品不合格,另一方面,在灌装过程中易导致灌装瓶内气压过大而溢出,从而污染灌装设备,增加清洗成本与设备成本。因此,在现有设备中,灌装设备取液部分基本不低于取液管下方,如此直接造成鲜酿啤酒的大量浪费,且部分取液管的底部为方便取液会造成斜口状,进一步增加浪费量。根据统计,一个密封容器内最终浪费的液体量为容器体积的20%-25%,造成巨大的社会浪费,也提高了运营成本。

4.以上不足,有待改进。

技术实现要素:

5.为了克服现有的技术的不足,本发明提供一种多路鲜啤灌装系统。

6.本发明技术方案如下所述:一种多路鲜啤灌装系统,包括盛装酒液的密封容器、灌装组件及控制中枢,所述密封容器与所述灌装组件之间设置储存罐,所述密封容器、所述储存罐及所述灌装组件均连通输气管路,所述输气管道的气体推动所述密封容器内的酒液流入所述储存罐,所述酒液在所述储存罐中静置后经灌装组件灌装入灌装瓶中;所述控制中枢通过控制各段所述输气管路的连通状态分别调整所述密封容器、所述储存罐及所述灌装组件的压力,使得所述密封容器、所述储存罐及所述灌装组件之间存在压力差,所述酒液在压力差的作用下自所述密封容器经所述储存罐中静置后流入所述灌装组件,所述酒液静置时所述储存罐内气压稳定。

7.上述的一种多路鲜啤灌装系统,所述储存罐分别连通设置有泄气阀的泄气管路、设置有进气阀的进气管路及设置有进酒阀的进酒管路,所述泄气阀与所述进酒阀开启,所

述储存罐内压强降低,所述酒液在所述输气管路的气体推动下流入所述储存罐。

8.进一步的,所述储存罐内置液位计,所述液位计发送液位信号至所述控制中枢,所述酒液在所述输气管路的气体推动下自所述密封容器流入所述储存罐,所述储存罐内液位上升至上设定高度,所述控制中枢关闭所述泄气阀,所述酒液停止流入所述储存罐;所述酒液在所述进气管路的气体推动下自所述储存罐流入所述灌装组件,所述储存罐内液位下降至下设定高度,所述控制中枢开启所述泄气阀,所述密封容器内酒液流入所述储存罐,所述酒液停止流入所述灌装组件。

9.进一步的,所述储存罐设置上位置感应器与下位置感应器,所述上位置感应器与所述下位置感应器均连接所述控制中枢,所述酒液在所述输气管路的气体推动下自所述密封容器流入所述储存罐,所述储存罐内液位上升至所述上位置感应器的感应范围,所述控制中枢关闭所述泄气阀,所述酒液停止流入所述储存罐;所述酒液在所述进气管路的气体推动下自所述储存罐流入所述灌装组件,所述储存罐内液位下降至所述下位置感应器的感应范围,所述控制中枢开启所述泄气阀,所述密封容器内酒液流入所述储存罐,所述酒液停止流入所述灌装组件。

10.再进一步的,所述储存罐材质为透明材质。优选的,所述储存罐材质为玻璃。

11.上述的一种多路鲜啤灌装系统,所述灌装组件包括灌装管路、灌装头及多个排气阀,所述灌装管路经多条不同的管路分别连接不同的所述密封容器,所述密封容器与所述灌装管路之间设置储存罐与灌装阀,所述灌装头的一端连接所述灌装管路,所述灌装头的另一端连接多个所述排气阀,所述灌装管路经所述灌装头与设置在所述灌装头下方的灌装瓶连通所述排气阀。

12.进一步的,所述控制中枢控制所述排气阀与所述灌装阀开启,所述酒液自所述储存罐经所述灌装头流入所述灌装瓶内;所述控制中枢控制所述排气阀与所述灌装阀关闭,所述酒液停止流入所述灌装瓶内。

13.进一步的,在所述酒液自所述储存罐流入所述灌装瓶内时,所述控制中枢控制多个所述排气阀的开启状态形成多种控制组合,所述控制组合的变化不断改变所述灌装瓶内气压,同时所述酒液流入所述灌装瓶内的速度随着所述灌装瓶内气压变化。

14.进一步的,所述储存罐与所述灌装管路之间设置流量计,所述流量计连接并发送流量信号至所述控制中枢,所述控制中枢内置单位灌装量控制指标,所述流量信号达到所述单位灌装量时,所述控制中枢控制所述排气阀与所述灌装阀关闭。

15.进一步的,所述灌装头与所述排气阀之间设置废液罐,所述废液罐经排液阀连通废液管路,所述排液阀与所述控制中枢连接。

16.进一步的,所述灌装管路经清水阀连接清水罐,所述清水阀与所述清水罐之间设置泵体,所述清水阀与所述泵体均连接所述控制中枢。

17.进一步的,所述灌装管路分别经两条管路所述输气管路,其中一条所述管路设置大气流阀,另一条所述管路设置小气流阀与调压阀。

18.上述的一种多路鲜啤灌装系统,多路鲜啤灌装系统设置在冷柜中,所述冷柜内置水冷箱,多个所述密封容器经设置于所述水冷箱内的冷却钢管连接所述储存罐,所述储存

罐置于所述水冷箱内。

19.进一步的,所述水冷箱内表面壁设置包围状环绕铜管,所述铜管内置冷却剂,所述铜管与压缩机连接。

20.进一步的,连接不同所述密封容器的所述冷却钢管均呈包围环绕状,多条所述冷却钢管形成多层结构置于所述水冷箱内,所述水冷箱的中心设置搅水泵。

21.上述的一种多路鲜啤灌装系统,所述输气管路分别连接气罐与脱氧机,所述气罐与所述脱氧机经所述输气管路输出气体。

22.根据上述方案的本发明,其有益效果在于,本发明在灌装瓶与密封容器之间设置储存罐,暂时存储部分未进入灌装瓶前的酒液,储存罐连通进出气管路,令储存罐内气压稳定,储存罐内的酒液表面的气体在稳定的压力下重新溶解,发生消泡现象,同时进出气管路不断补充气体,保证酒液的口感,此过程可消除因压强不足产生的酒花现象,对于位于密封容器取液管附近的液体也能够充分取用,从而减少浪费,降低运营成本。

23.1.全自动灌装流程。设备的控制中枢接收各处感应器发出的感应信号,如气压信号、液位信号等,控制中心通过控制设置在各处的阀体对各管路的连通状态进行控制,以控制不同管路内液体或气体的流通,利用管路内产生的气压差产生驱动力,令液体或气体运动至所需场所,从而使得密封容器内的酒液进入灌装瓶内,达到全自动灌装的效果。

24.2.通过储存罐的设置能够提前获知密封容器内液体不足等情况,通过控制中枢能够督促供应商补充,并起到一定的营销缓冲作用。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

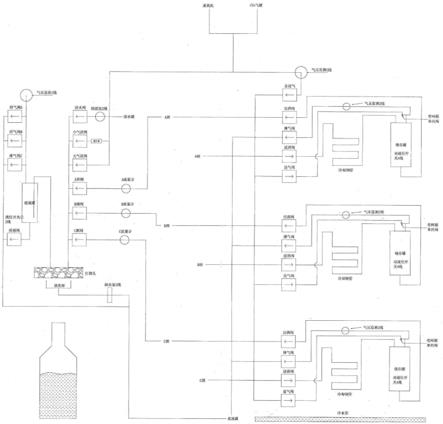

26.图1为本发明的管路结构示意图。

27.图2为本发明的水冷端管路结构示意图。

28.图3为本发明的灌装端管路结构示意图。

具体实施方式

29.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

30.需要说明的是,当部件被称为“固定”或“设置”或“连接”另一个部件,它可以直接或者间接位于该另一个部件上。术语“上”、“下”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。“多”的含义是二或二以上,除非另有明确具体的限定。

31.一种多路鲜啤灌装系统,如图1、图2、图3所示,包括盛装酒液的密封容器、灌装组件及控制中枢,密封容器与灌装组件之间设置储存罐,密封容器、储存罐及灌装组件均连通输气管路,输气管道的气体推动密封容器内的酒液流入储存罐,酒液在储存罐中静置后经

灌装组件灌装入灌装瓶中;控制中枢通过控制各段输气管路的连通状态分别调整密封容器、储存罐及灌装组件的压力,使得密封容器、储存罐及灌装组件之间存在压力差,酒液在压力差的作用下自密封容器经储存罐中静置后流入灌装组件,酒液静置时储存罐内气压稳定。

32.存储酒液自密封容器至灌装瓶内需要经过进酒阀-冷却钢管-储存罐-出酒阀-流量计-灌装阀-灌装头,上述所有过程均在食品级不锈钢管路内完成,驱动酒液在管路中流动的动力源为各容器之间的压力差,压力差源于与管路连通的输气管路不断补充的二氧化碳气体,通过调整二氧化碳气体的输入量,使得各容器的压力存在差异,促使酒液流动,同时能够令酒液中溶解的二氧化碳保持一定含量,保证酒液的口感。

33.在设备中,存储酒液为由供应商提供的设置在密封容器内的液体,酒液中内含充足气体,工作人员工补充酒液时,工作人员关闭连通冷却钢管的进酒阀,将密封容器的端口与设备内的连通管路连接即可,连接完毕后,重新连接进酒阀,使得进酒管路连通。

34.进酒管路与输气管路连通,在不断进入的二氧化碳作用下,进酒阀一端的气压较大,密封容器中的酒液通过进酒阀进入设置在水冷箱中的冷却钢管。

35.在冷柜中设置水冷箱,水冷箱内表面壁上设置呈环状缠绕的包围式铜管,铜管内置冷却剂,通过压缩机与铜管连接,使得铜管内冷却剂保持低温,与此同时,位于铜管附近的水冷箱的水与铜管处于不断换热状态,使得靠近铜管的水凝结成冰,形成一定厚度的冰层,保持热交换效果,令水冷箱内的液体保持低温状态。在一种实施例中,铜管附近冰层厚度为7厘米,水冷箱内液体温度为0-5℃。为保持冰层厚度,在距离铜管7厘米处设置冰层感应器,冰层感应器与压缩机连接,当冰层的厚度小于7厘米时,驱动压缩机启动,降低冷却剂温度,加大热交换力度,令冰层重新达到7厘米以上。

36.在水冷箱中部的液体部分中,令输出灌装用的位于中段的冷却钢管如铜管一样呈环状盘绕,形成一层层的冷却环路,令经过该冷却钢管的酒液与水冷箱中的液体进行热交换,实现冷却,从而输出的酒液能够保持7℃的低温。其中,水冷箱中设置的冷却钢管层数与设置的酒液品种数量相同,保证每一种类别的酒液均能够在出液前得到充分冷却,保持充足内含气体量与舒适的口感。在水冷箱液体的中部,设置搅水泵对冷却液进行搅动,提高在水冷箱中热交换速度。

37.经过冷却钢管的冷却,酒液进入储存罐内部进行短期存储。储存罐同样设置在水冷箱内,令进入储存罐中的酒液能够保持经过冷却钢管达到的低温。储存罐同样与输气管路连通,储存罐与输气管路之间设置进气管路与泄气管路,进气管路设置进气阀,泄气管路设置泄气阀,进气管路与泄气管路经过同一段连接管路与储存罐连通,而在泄气管路中还设置有压力感应器,该压力感应器与设备的控制中枢连接并发送对应的压力信号至控制中枢。控制中枢连接并控制进气阀与泄气阀的开启程度,压力传感器向控制中枢发送的压力信号成为控制的触发信号,令控制中枢调整进气阀与泄气阀的开启程度,使得储存罐内的气压低于进酒管路的气压,令酒液能够在压力差的驱动下至储存罐内。

38.在一种实施例中,储存罐为透明玻璃罐,其内部设置液位计,外部设置上下两对红外对射装置,液位计与红外对射装置均用于感应储存罐内的液位高度且均与设备的控制中枢连接,液位计与红外对射装置向控制中枢发送液位信号,令控制中枢控制进气阀与泄气阀的工作状态,使得储存罐内的酒液维持一定容量。控制中枢开启泄气阀,令储存罐内气压

低于进酒管路气压,酒液在输入的二氧化碳气体的推动下流入储存罐内,储存罐内酒液高度上升,直至触碰上红外对射装置,上红外对射装置与液位计发送液位信号至控制中枢,同时设置在泄气管路的压力传感器也发送压力信号至控制中枢,控制中枢根据接收的液位信号与压力信号,调整泄气阀的开启程度,逐渐增加储存罐内的气压,使得储存罐内气压与进酒管路的气压保持一致,密封容器内的酒液停止流动。

39.优选的,进气管路设置带网筛的单向阀,防止储存罐内的酒液与气体倒流。

40.储存罐下部连通出酒管路,出酒管路上依次设置出酒阀、流量计及灌装阀。出酒阀控制出酒管路连通状态,或者说是连通储存罐与出酒管路的端口。出酒管路的另一端则设置有流量计与灌装阀,当客户完成支付后,灌装瓶就位,设备的控制中枢启动对应品种酒所在管路的灌装阀,同时打开出酒管道端口的出酒阀,令存储于储存罐中的酒经出酒阀、流量计及灌装阀流出,沿着灌装管路的灌装头流入灌装瓶中。

41.优选的,液位计为不锈钢浮球式液位计。

42.在灌装时,灌装瓶对准灌装头放置,令灌装瓶成为灌装管路的一部分,灌装头的一端通过灌装瓶与灌装头的另一端连通。

43.灌装头的一端经灌装管路分别与清水管路、气流管路及出酒管路连通管。其中,清水管路与内装清水的清水罐连通,通过隔膜泵将清水罐中的清水吸出流入清水管路中,并在与灌装管路之间设置清水阀控制清水管路的连通。气流管路分为大气流管路与小气流管路,大气流管路与输气管路连通,用于提供酒液灌装的驱动力,小气流管路则通过调压阀与输气管路连通,从而降低小气流管路内的压强,形成较大气流管路压强小的小气流管路,用于提供清水流入灌装管路的驱动力。大气流管路、小气流管路二者与灌装管路连接处均设置控制气流管路状态的大气流阀与小气流阀。灌装头的一端与各种类酒液的出酒管路连通,即,原本处于不同管路的酒液均通过同一灌装管路进入灌装头流入灌装瓶中。各条出酒管路与灌装管路之间的连接端口均设置有流量计与灌装阀,流量计用于统计各管路的出酒量,灌装阀则是灌装的最后控制阀体。

44.灌装头的另一端与废液罐连通,废液罐分别连接多个排气阀,废液罐的下方连接废液管路,废液管路上设置排液阀。排气阀通过废液罐连通灌装瓶内,故而当排气阀呈开启状态时,废液罐与灌装瓶内气体减少,气压降低,此时若打开灌装头一端的大气流阀与任一出酒管路的灌装阀,该出酒管路的酒液则会从储存罐内流入灌装瓶中。同理,若在该状态下打开清水阀与小气流阀,清水罐中的清水也能够沿着灌装管路流入清洗杯中。

45.废液罐连接气压感应器,气压感应器感应废液罐内压强,该压强也相当于与废液罐连通的灌装瓶内压强,而灌装瓶内压强通过多个与之连通的排气阀控制,故而可通过改变排气阀相互的状态,改变灌装瓶内压强,令灌装瓶内与灌装管路之间的气压差发生变化,导致流入灌装瓶内的酒液流速发生变化,最终令减少酒液灌装时产生的酒花,防止溢出以及提高酒液的口感。不同酒类的自身的特性,如含气量等,影响该减少酒花的效果,因此,针对不同种类的酒液,不同灌装时间,排气阀的工作状态组合不同,通过不同的排气阀组合,最终达到控制酒花的效果。

46.在灌装过程中,控制中枢连接并控制清水管路的清水阀、大气流管路的大气流阀、小气流管路的小气流阀、各出酒管路的灌装阀、废液管路的排液阀及与废液罐连接的多个排气阀。客户完成支付后,控制中枢通过传感器发送的感应信号确定灌装瓶已在灌装头下

待机,所有灌装前置动作已完成,打开与废液罐连接的排气阀与对应酒类的出酒管路的出酒阀、灌装阀,同时令大气流阀处于开启状态,如此,灌装瓶内气体沿着管路经排气阀排出,瓶内压强降低,流经大气流阀的气体带动出酒管路中的酒液流入灌装瓶中。

47.在该过程中,控制中枢存在两种灌装方式,两种灌装方式的触发机制如上所示,其不同处在于灌装停止机制。

48.其中一种灌装方式为定量灌装,定量灌装的灌装量为储存罐的存储量,灌装停止的触发信号为储存罐内的液位下降到设定液位。具体的,在灌装前,控制中枢通过控制进气阀与泄气阀,令储存罐内存储定量的酒液,使得储存罐内液位上升至设定液位,通过液位计与上红外对射装置感应得知,此时,储存罐内处于上红外对射装置与下红外对射装置之间的酒液体积相当于单位灌装瓶的标准灌装量。当灌装动作开始时,储存罐内的进酒阀处于关闭状态,泄气阀关闭,进气阀开启,推动储存罐内酒液流入灌装瓶,储存罐内液位下降,当储存罐内液位位于下红外对射装置的感应范围时,下红外对射装置发送停止信号至控制中枢,控制中枢关闭排气阀、灌装阀及出酒阀,停止灌装动作。这种灌装方式能够保证每次灌装流入灌装瓶内的酒液均相等,且均为储存罐上红外对射装置与下红外对射装置之间的酒液量。同理,该控制方式也可通过液位计实现,液位计发送的实时液位信号至控制中枢,当储存罐内液位降至设定高度,控制中枢通过接收的液位信号判断停止灌装。若使用液位计灌装,则可增加储存罐的存储容量。

49.另一种灌装方式为等量灌装,等量灌装的灌装量为控制中枢设定灌装量,灌装停止的触发信号为设置在出酒管路中的流量计的计数量。具体的,当灌装动作开始时,储存罐内的进酒阀开启,泄气阀关闭,进气阀开启,储存罐内酒液经过流量计、灌装阀流入灌装瓶内,流量计对流经液体计量,并实时发送计量值至控制中枢,控制中枢判断计量值达到设定值时,关闭排气阀、灌装阀及出酒阀,停止灌装动作。这种灌装方式每次灌装量相同,但由于是通过流量计计数,一些带有气泡的酒液流入时,仍会计数,最终可能会导致灌装瓶内的灌装量不合格,造成设备灌装失误。

50.灌装结束时,内装酒液的灌装瓶被移走,清洗杯被移动至灌装瓶位置,设置在灌装头下部。此时清水阀开启,隔膜泵启动,将清水罐中的清水吸入灌装管路中并沿着灌装管路流入清洗杯中。清洗杯与废液罐连通,通过小型的抽水泵将清洗杯中的液体移动至废液罐中,完成对灌装管路的清洗。灌装管路的清洗一方面是为了对长时间未使用的管路进行清洁,保证灌装流入的酒液卫生,另一方面,在连续灌装不同种类的酒液时,由于采用同一灌装管路,因此需要在每次灌装前对灌装管路进行清洁,防止酒液之间的混合,影响产品味道。当然,清水阀、隔膜泵及抽水泵均通过控制中枢协同控制,因此,当控制中枢接收到同一酒类的连续多瓶灌装任务时,自动识别,无需在每次灌装前对灌装管路进行清洗。

51.在一种实施例中,输气管路分别连接二氧化碳气罐与脱氧机,工作人员在更换酒液密封容器的同时更换二氧化碳气罐,同时脱氧机也能够以空气为原料生成二氧化碳。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1